- Wyposażenie stolarni – jakie produkty pneumatyczne wykorzystuje zakład stolarski?

Podstawowe i kompletne wyposażenie, zaopatrzenie warsztatu stolarskiego – sprzęt, osprzęt, akcesoria

Wyposażenie nowoczesnej stolarni coraz rzadziej kojarzy się wyłącznie z piłami, frezarkami i ręcznymi narzędziami. Coraz większą rolę odgrywa pneumatyka przemysłowa – od zasilania elektronarzędzi, przez automatyzację podawania materiału, aż po odciąg wiórów i systemy bezpieczeństwa. Dobrze zaprojektowana instalacja sprężonego powietrza w stolarni to nie tylko wygoda, ale przede wszystkim wydajność, bezpieczeństwo i niższe koszty eksploatacji.

W artykule omówimy, jakie produkty pneumatyczne są typowe dla zakładu stolarskiego oraz jaką rolę odgrywa w tym obszarze Pneumat System – producent i dystrybutor rozwiązań pneumatyki przemysłowej, projektujący i wykonujący m.in. instalacje sprężonego powietrza dla różnych branż.

Pneumatyka w stolarni – po co stolarnia potrzebuje sprężonego powietrza?

W typowej stolarni sprężone powietrze wykorzystuje się w kilku głównych obszarach:

napęd narzędzi pneumatycznych (szlifierki, wkrętarki, gwoździarki, zszywacze, pistolety lakiernicze),

automatyzacja maszyn i linii obróbczych (siłowniki do podawania, docisku, pozycjonowania),

systemy docisku i pozycjonowania materiału na stołach roboczych, w prasach, zaciskach,

transport i manipulacja płytami, elementami frontów, formatkami – także z użyciem podciśnienia,

odmuch, czyszczenie i odciąg trocin / pyłu ze strefy obróbki,

systemy bezpieczeństwa (np. pneumatyczne blokady, hamulce, odcinanie zasilania w sytuacjach awaryjnych).

Wszystko to wymaga dobrze dobranego:

źródła sprężonego powietrza (kompresor / stacja sprężarkowa),

instalacji dystrybucji powietrza (rury pneumatyczne, przewody, punkty poboru),

osprzętu przygotowania powietrza (filtry ciśnieniowe, reduktory, smarownice),

oraz komponentów wykonawczych (siłowniki, zawory, szybkozłącza, węże, elementy podciśnienia).

Pneumat System – jako dostawca pneumatyki maszynowej i narzędziowej oraz wykonawca instalacji sprężonego powietrza – jest w stanie obsłużyć wszystkie te obszary w formule „od projektu do serwisu”.

Źródło sprężonego powietrza – serce stolarni

Kompresor dla zakładu stolarskiego

Dobrany kompresor musi uwzględniać:

łączny pobór powietrza przez wszystkie narzędzia i maszyny (l/min, m³/h),

profil pracy: praca ciągła w dużym zakładzie vs praca okresowa w małej stolarni,

jakość powietrza (szczególnie istotna przy lakierniach i precyzyjnych narzędziach),

rozbudowę w przyszłości – rezerwa wydajności.

W praktyce wykorzystuje się urządzenia:

kompresory śrubowe – dla większych zakładów (ciągła praca, wysoka wydajność, lepsza ekonomia),

sprężarki tłokowe – w mniejszych warsztatach (niższy koszt wejścia, praca okresowa).

Pneumat System w swoich projektach wyposażenia instalacji powietrznych dobiera sprężarki, osuszacze i osprzęt tak, by uzyskać stabilne ciśnienie robocze (zwykle 6–10 bar) i odpowiednią jakość powietrza, minimalizując przy tym straty energii.

System uzdatniania powietrza

W stolarni powietrze musi być:

odolejone (ważne w lakierniach i przy precyzyjnych narzędziach),

odsuszone (wilgoć = korozja narzędzi, problemy z lakierowaniem, przyspieszone zużycie instalacji),

oczyszczone z cząstek stałych (ochrona zaworów, siłowników i osprzętu).

Typowy układ obejmuje:

filtry wstępne i filtry dokładne (różne klasy filtracji, np. 5–20 µm do ochrony ogólnej, 0,01–0,1 µm do lakierni),

osuszacze (ziębnicze – standard w stolarni, osuszacze adsorpcyjne – gdy wymagana jest bardzo niska wilgotność),

separatory kondensatu, automatyczne spusty, kolektory.

Kompletny system przygotowania i uzdatniania powietrza – w tym filtry, reduktory ciśnienia, smarownice, filtroreduktory i bloki przygotowania powietrza – jest stałą pozycją w ofercie Pneumat System oraz partnerów dystrybucyjnych.

Instalacja sprężonego powietrza w stolarni

Rurociągi, przewody, punkty poboru

W rozprowadzeniu sprężonego powietrza w stolarni najczęściej stosuje się:

instalacje sztywne z rur:

aluminiowych,

stalowych ocynkowanych,

systemów modułowych z lekkich stopów (łatwy montaż, niski spadek ciśnienia),

prowadzenie pierścieniowe (ring) wokół hali + pionowe zasilania do stanowisk,

szybkozłącza i gniazda punktów poboru zlokalizowane przy maszynach, stołach montażowych, w lakierni.

Krytyczne parametry:

średnica rurociągu (wpływa na spadki ciśnienia),

materiał (odporność na korozję, łatwość montażu),

liczba i rozmieszczenie punktów poboru,

separacja stref (np. lakiernia – osobny stopień filtracji).

Pneumat System projektuje i wykonuje instalacje sprężonego powietrza „pod klucz”, w tym:

dobór przekrojów rur,

rozmieszczenie punktów poboru,

montaż armatury (zawory kulowe, filtry, odwadniacze),

pomiary i audyty efektywności energetycznej oraz szczelności.

Węże pneumatyczne i złącza w stolarni

Przy stanowiskach roboczych królują:

węże poliuretanowe i polietylenowe – elastyczne, odporne na zginanie, lekkie,

spiralne przewody pneumatyczne – idealne do narzędzi ręcznych (gwoździarki, pistolety do przedmuchu).

Do ich łączenia stosuje się:

szybkozłącza wtykowe (PUSH-IN),

szybkozłącza do węży (z metalu lub tworzywa),

złączki gwintowane, trójniki, czwórniki, kolanka itp.

Z oferty Pneumat System typowe dla stolarni będą:

przewody PU/PE w rozmiarach np. 6×4, 8×6, 10×8 mm,

szybkozłącza wtykowe plastikowe i metalowe, trójniki, kolanka, rozdzielacze,

klasyczne szybkozłącza „warsztatowe” do narzędzi pneumatycznych.

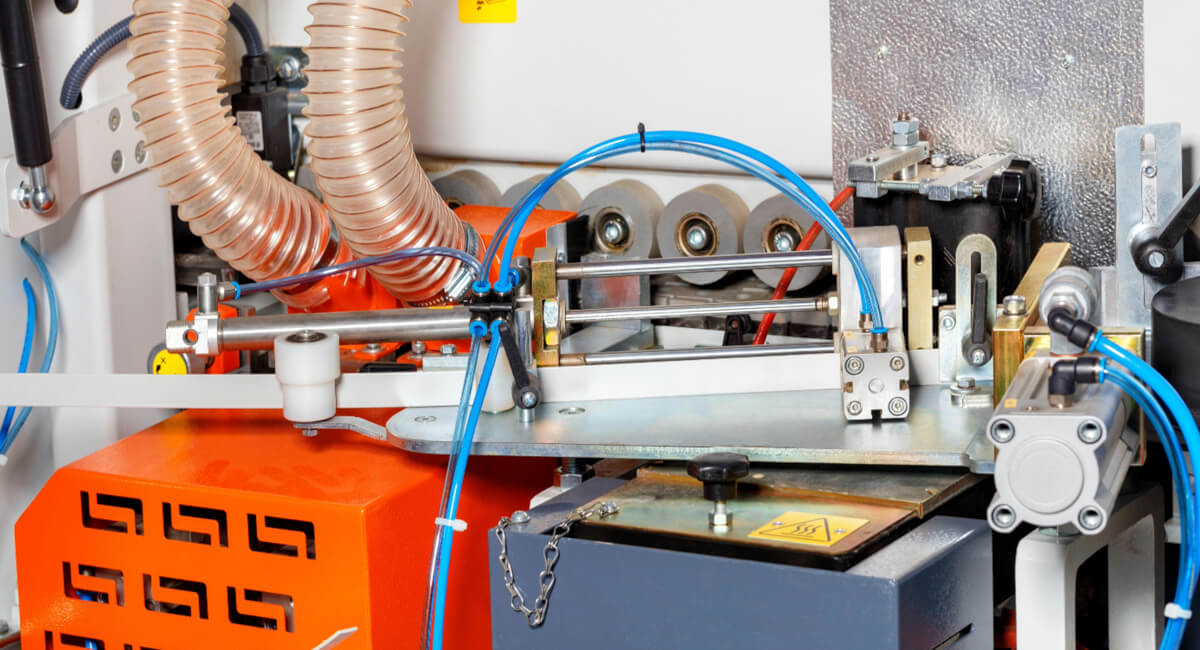

Siłowniki pneumatyczne w procesach stolarskich

W nowoczesnej stolarni siłowniki pneumatyczne pojawiają się nie tylko w „wielkiej automatyce”, ale też w mniejszych maszynach i przyrządach:

Typowe zastosowania siłowników w stolarni

Docisk elementów na stołach roboczych, centrownikach, przy frezowaniu, wierceniu czy okleinowaniu.

Pozycjonowanie i przesuw płyt, listew, frontów – np. podawanie materiału do pił panelowych, centra CNC.

Napęd klap i przepustnic (odciąg trocin, klapy nawiewne, zasuwy).

Sterowanie drzwiami osłonowymi maszyn (bezpieczeństwo, blokady).

Automatyczne stoły obrotowe do obracania detali (np. frontów) między operacjami.

Tu zastosowanie mają:

siłowniki liniowe ISO 15552, ISO 6432 – standard mocy i wymiany między producentami,

siłowniki kompaktowe (do zabudowy w ograniczonej przestrzeni),

siłowniki beztłoczyskowe (długi skok przy krótkiej obudowie, np. do przesuwu formatów),

siłowniki obrotowe i stoły obrotowe – do manipulacji elementami w procesie (obrót 90°, 180° itd.).

Pneumat System jako producent siłowników pneumatycznych może dostarczyć zarówno wykonania standardowe, jak i specjalne (nietypowe skoki, mocowania, uszczelnienia, wersje odporne na trudne warunki).

Kluczowe parametry doboru siłownika

Przy projektowaniu układu dla stolarni należy uwzględnić:

Średnicę tłoka (D) – decyduje o sile:

F ≈ (π·D²/4)·(p – Δp)

Przy ciśnieniu 6 bar nawet niewielki siłownik może generować kilkaset N docisku.

Skok (S) – od kilku milimetrów (docisk) do kilkuset milimetrów (przesuw płyt).

Rodzaj mocowania – przeguby, łapy, sworznie, płyty czołowe, aby przenosić siły bez naprężeń.

Środowisko pracy – zapylenie (trociny, pył drzewny), wilgoć, lakiernie (chemia, rozpuszczalniki).

Prędkość pracy i amortyzacja – ważne przy szybkich cyklach, aby zminimalizować uderzenia krańcowe.

Dobrze dobrany siłownik pneumatyczny ogranicza wibracje, poprawia jakość obróbki (brak przesunięć elementu) i zmniejsza ryzyko uszkodzeń krawędzi czy oklein.

Zawory pneumatyczne, elektrozawory i wyspy zaworowe

Za sterowanie ruchem siłowników i przepływem powietrza odpowiadają:

zawory ręczne (dźwigniowe, nożne, przyciskowe) – proste układy typu „załącz/wyłącz”,

elektrozawory – sterowane z poziomu PLC, automatyki maszyn,

zawory zwrotne, dławiąco-zwrotne – regulacja prędkości siłownika,

zawory bezpieczeństwa i odcinające – np. do szybkiego odcięcia zasilania powietrzem całej maszyny.

W dużych zakładach opłaca się stosować wyspy zaworowe – centralne moduły, w których na jednym bloku montuje się kilka / kilkanaście elektrozaworów, łatwo okablowanych i podłączonych do systemu sterowania.

Pneumat System dostarcza szeroki wachlarz zaworów i wysp zaworowych, dobranych pod:

ciśnienie pracy (zwykle do 10 bar),

przepływ (przekrój KV),

typ sterowania (24 V DC, 230 V AC, pilot pneumatyczny itp.).

Narzędzia pneumatyczne w stolarni

Gwoździarki, zszywacze, wkrętarki

W stolarni, oprócz ciężkich maszyn, zawsze znajdziemy narzędzia ręczne zasilane sprężonym powietrzem:

gwoździarki i sztyfciarki pneumatyczne – montaż listew, opasek, elementów wykończeniowych,

zszywacze – tapicerka meblowa, zabudowy,

wkrętarki pneumatyczne – montaż okuć, śrub,

szlifierki pneumatyczne – obróbka powierzchni przed lakierowaniem,

pistolety do przedmuchu i czyszczenia – usuwanie pyłu i wiórów z obrabianego elementu.

Te urządzenia wymagają:

stabilnego ciśnienia (zwykle 6–8 bar),

odpowiedniego przepływu powietrza (l/min),

dobrej jakości powietrza (filtracja, czasem smarowanie mgłą olejową).

Dlatego przy każdym stanowisku warto stosować zestaw przygotowania powietrza:

filtroreduktor + (opcjonalnie) smarownica,

szybkozłącza dopasowane do typowych wtyków narzędzi.

Z oferty Pneumat System można zestawić kompletne punkty poboru powietrza dla narzędzi:

filtroreduktor (blok Flowmatik),

szybkozłącze warsztatowe,

wąż spiralny PU,

pistolet do przedmuchu.

Podciśnienie i przyssawki – manipulacja płytami i frontami

W nowoczesnych liniach stolarskich, np. w produkcji mebli, frontów, elementów wielkogabarytowych, często stosuje się chwytaki podciśnieniowe:

stoły podciśnieniowe do mocowania płyt podczas frezowania CNC,

manipulatory z przyssawkami do podnoszenia i obracania płyt,

układy podawania frontów do linii lakierniczych.

System składa się z:

wytwornic podciśnienia (eżektory pneumatyczne, pompy próżniowe),

przyssawek (płaskie, mieszkowe, o różnych średnicach, z gumy NBR, silikonowej itp.),

zaworów, przewodów, czujników podciśnienia.

Pneumat System posiada w ofercie elementy podciśnieniowe stosowane także w innych branżach przemysłowych (np. szklarniowej, spożywczej) – te same rozwiązania mogą być adaptowane do manipulacji formatkami, frontami i płytami meblowymi.

Pneumatyka w lakierni stolarskiej

Lakiernia jest szczególnym miejscem w stolarni, gdzie:

wymagane jest czyste, odolejone powietrze,

obowiązują restrykcyjne normy bezpieczeństwa (zagrożenie wybuchem, lotne opary).

Zastosowania:

pistolety natryskowe zasilane sprężonym powietrzem,

napędy zaworów i przepustnic w kabinach lakierniczych (pneumatyczne siłowniki obrotowe),

układ odciągu powietrza, filtracji mgły lakierniczej.

Kluczowe elementy:

filtracja wysokiej klasy (odolejacze, filtry dokładne),

ewentualne osuszacze o zwiększonej wydajności,

zastosowanie armatury i komponentów zgodnych z wymaganiami ATEX (tam, gdzie jest to wymagane).

Pneumat System, działając w różnych branżach wymagających specyficznych warunków środowiskowych (chłodnie, wędzarnie, destylarnie), może przenieść to know-how również na obszar lakierni stolarskich: dobór odpowiednich zaworów, siłowników i przygotowania powietrza.

Bezpieczeństwo pracy i niezawodność – rola serwisu i audytów

Pneumatyka w stolarni to nie tylko dobór elementów, ale też:

regularna kontrola instalacji: szczelność przewodów, szybkozłączy, armatury,

przeglądy siłowników – wymiana uszczelnień, regeneracja, kontrola luzów,

monitoring jakości sprężonego powietrza (punkt rosy, zawartość oleju, cząstek),

audyty efektywności energetycznej – wykrywanie wycieków, optymalizacja ciśnień roboczych, dobór średnic rur.

Pneumat System świadczy usługi:

regeneracji siłowników pneumatycznych,

audyty instalacji sprężonego powietrza – w tym detekcja wycieków (np. za pomocą detektorów ultradźwiękowych), co pozwala znacząco obniżyć koszty energii i poprawić niezawodność systemu.

Dla zakładu stolarskiego oznacza to:

mniej przestojów maszyn,

stabilniejszą pracę narzędzi i układów dociskowych,

niższe rachunki za energię elektryczną (sprężarki są jednym z większych „pożeraczy” prądu).

Jak podejść do modernizacji pneumatyki w stolarni – praktyczny schemat

Jeżeli stolarnia planuje modernizację lub budowę od zera instalacji sprężonego powietrza i układów pneumatycznych, dobrym podejściem jest:

Inwentaryzacja:

Jakie maszyny i narzędzia są używane?

Jakie są ich wymagania (ciśnienie, przepływ)?

Gdzie planowane są nowe stanowiska / linie?

Bilans powietrza:

Obliczenie sumarycznego zużycia powietrza,

Wyznaczenie rezerwy na rozbudowę (min. 20–30%).

Projekt instalacji:

Dobór kompresora (lub stacji sprężarkowej),

Projekt rurociągów (sojusz niskich spadków ciśnienia z ergonomią),

Rozmieszczenie punktów poboru,

Plan filtracji i osuszania.

Dobór komponentów:

Siłowniki (typ, średnica, skok, wykonanie),

Zawory (typy, wyspy, logika sterowania),

Węże, szybkozłącza, złączki,

Narzędzia pneumatyczne, pistolety, przyssawki, wyposażenie lakierni.

Montaż i uruchomienie:

Wykonawstwo instalacji,

Oznakowanie, instrukcje, szkolenia dla operatorów.

Serwis i audyt:

Harmonogram przeglądów,

Okresowe pomiary (ciśnienie, temperatura, punkt rosy, wycieki),

Regeneracja siłowników i armatury.

Pneumat System – dzięki temu, że łączy w sobie funkcje producenta, dystrybutora i integratora systemów pneumatyki przemysłowej – może pełnić rolę partnera na każdym z tych etapów: od doradztwa technicznego, przez dobór komponentów, aż po serwis powdrożeniowy.

Autor:

Wojciech Nowaczyk

Doradca ds.

techniczno-handlowych

Pneumat.

Autor:

Wojciech Nowaczyk

Doradca ds.

techniczno-handlowych

Pneumat.

Zapisz się do newslettera i zyskaj dostęp do największej pneumatycznej bazy wiedzy!

Zyskaj dostęp do najnowszych artykułów, informacji o nadchodzących targach, wydarzeniach i mobilnych szkoleniach oraz promocjach w naszym sklepie internetowym!