- Wyposażenie stacji paliw – jakie produkty pneumatyczne znajdziemy na stacji benzynowej?

Zaopatrzenie stacji benzynowych – sprzęt, osprzęt, akcesoria

Stacja paliw kojarzy się przede wszystkim z dystrybutorami paliw, systemami płatności, myjnią i sklepem. W praktyce to dość złożony obiekt techniczny, w którym obok instalacji elektrycznych, teleinformatycznych i hydraulicznych pracują także układy sprężonego powietrza – czasem wprost widoczne dla klienta (np. kompresor do kół), a czasem „schowane” w urządzeniach (napędy pneumatyczne, osprzęt sterowania, elementy przygotowania powietrza w myjni). Pneumatyka na stacji jest o tyle ciekawa, że łączy wymagania przemysłowe (niezawodność, odporność środowiskowa, serwisowalność) z realiami obiektu usługowego (praca ciągła, wielu użytkowników, narażenia mechaniczne, warunki atmosferyczne).

Poniżej znajdziesz przekrojowy, techniczny przegląd: jakie produkty pneumatyczne spotyka się na stacji benzynowej, gdzie są stosowane, z jakimi wymaganiami muszą się mierzyć oraz jak to podejść „po inżyniersku” – również w kontekście rozwiązań dostępnych w ofercie Pneumat System (węże,złączki, szybkozłącza, armatura,przygotowanie powietrza, siłowniki, zawory, osprzęt serwisowy i utrzymaniowy).

Sprężone powietrze na stacji – skąd się bierze i po co w ogóle?

Na stacji paliw sprężone powietrze najczęściej pełni 3 role:

1. Usługowa dla klienta

dopompowanie kół (inflator),

przedmuch/oczyszczanie (czasem przy odkurzaczach i stanowiskach detailingowych).

2. Technologiczna (urządzenia stacji)

automaty w myjni i urządzenia pomocnicze (napędy pneumatyczne, siłowniki, zawory),

sterowanie i automatyka (pneumatyczne elementy wykonawcze, zawory elektromagnetyczne),

czasem systemy dozowania chemii / piany (pneumatyczne pompy membranowe, układy impulsowe).

3. Utrzymanie ruchu / serwis

zasilanie narzędzi pneumatycznych (klucze udarowe, grzechotki, pistolety do przedmuchu, pianownice),

prace warsztatowe (jeśli stacja ma stanowisko serwisowe, wulkanizację, drobne naprawy).

Wbrew pozorom, stacja paliw to środowisko o podwyższonych wymaganiach: wilgoć, sól drogowa, pył, intensywne wahania temperatury, przypadkowe uderzenia i zaczepienia, a miejscami także ryzyko stref zagrożenia wybuchem (ATEX) – dlatego dobór osprzętu pneumatycznego warto robić bardziej jak dla lekkiego przemysłu niż jak dla „garażu”.

„Serce” instalacji: kompresor, osuszanie i przygotowanie powietrza

Kompresor – nie tylko moc, ale kultura pracy i serwis

Najbardziej oczywistym elementem jest sprężarka (stacjonarna lub zabudowana w urządzeniu). W zależności od skali i potrzeb spotyka się:

małe sprężarki do punktu dopompowania kół,

sprężarki dla myjni / zaplecza technicznego (często z zasobnikiem, automatyką i zabezpieczeniami),

zestawy kompresorowe w obudowach wyciszonych (ważne przy stacji z częścią handlową i ograniczeniami hałasu).

Z punktu widzenia pneumatyki reszta systemu jest równie istotna jak sama sprężarka.

Przygotowanie powietrza: filtracja, redukcja, smarowanie (FRL)

Na stacji paliw typowe problemy jakości powietrza to:

kondensat (woda z powietrza + skraplanie w przewodach),

zanieczyszczenia stałe (pył, rdza, ścier z instalacji),

olej (w zależności od typu sprężarki i separacji),

wahania ciśnienia (duża zmienność poboru – np. myjnia start/stop).

Dlatego standardem w zastosowaniach technicznych jest zestaw FRL:

filtr (często z odwadniaczem),

czasem smarownica (gdy wymagają tego narzędzia lub konkretne elementy).

W ofercie Pneumat System zwykle dobiera się te elementy jako komplet: filtry sprężonego powietrza, reduktory, zespoły przygotowania powietrza, manometry, spusty kondensatu, a do tego armaturę odcinającą i zabezpieczającą.

Osuszanie – tam, gdzie liczy się niezawodność i powtarzalność

Jeżeli pneumatyka napędza elementy automatyki myjni lub pracuje w trybie ciągłym, samo filtrowanie często nie wystarczy. Wówczas stosuje się:

osuszacze sprężonego powietrza (np. osuszacze chłodnicze) dla stabilnej jakości,

separatory wody i oleju,

spusty automatyczne kondensatu.

Efekt? Mniej korozji, mniej problemów z „puchnięciem” uszczelek, mniej zacięć zaworów, bardziej przewidywalna praca siłowników.

Armatura i bezpieczeństwo: zawory, odcięcia, zabezpieczenia

Na stacji benzynowej układ sprężonego powietrza musi być:

bezpieczny,

odporny na przypadkową obsługę,

łatwy w serwisie.

Stąd obecność elementów takich jak:

Zawory odcinające i rozdzielające

zawory kulowe / odcinające na odgałęzieniach,

rozdzielacze, trójniki, szybkozłącza serwisowe.

Dobre praktyki:

sekcjonowanie instalacji (np. osobno myjnia, osobno punkt serwisowy, osobno inflator),

możliwość szybkiego odcięcia części układu na czas napraw.

Zawory bezpieczeństwa i kontrola ciśnienia

zawory bezpieczeństwa na zbiornikach,

presostaty (wyłączniki ciśnieniowe) w automatyce sprężarki,

manometry i punkty pomiarowe.

Układy odpowietrzania i „bezpiecznego rozbrojenia”

Jeśli stacja ma serwis lub myjnię z elementami ruchomymi, ważne są rozwiązania pozwalające szybko:

zrzucić ciśnienie z odcinka,

zablokować ponowne załączenie w trakcie prac,

wykonać serwis bez niekontrolowanego ruchu siłowników.

W praktyce oznacza to dobór armatury, zaworów i osprzętu zgodnie z zasadami BHP oraz utrzymania ruchu.

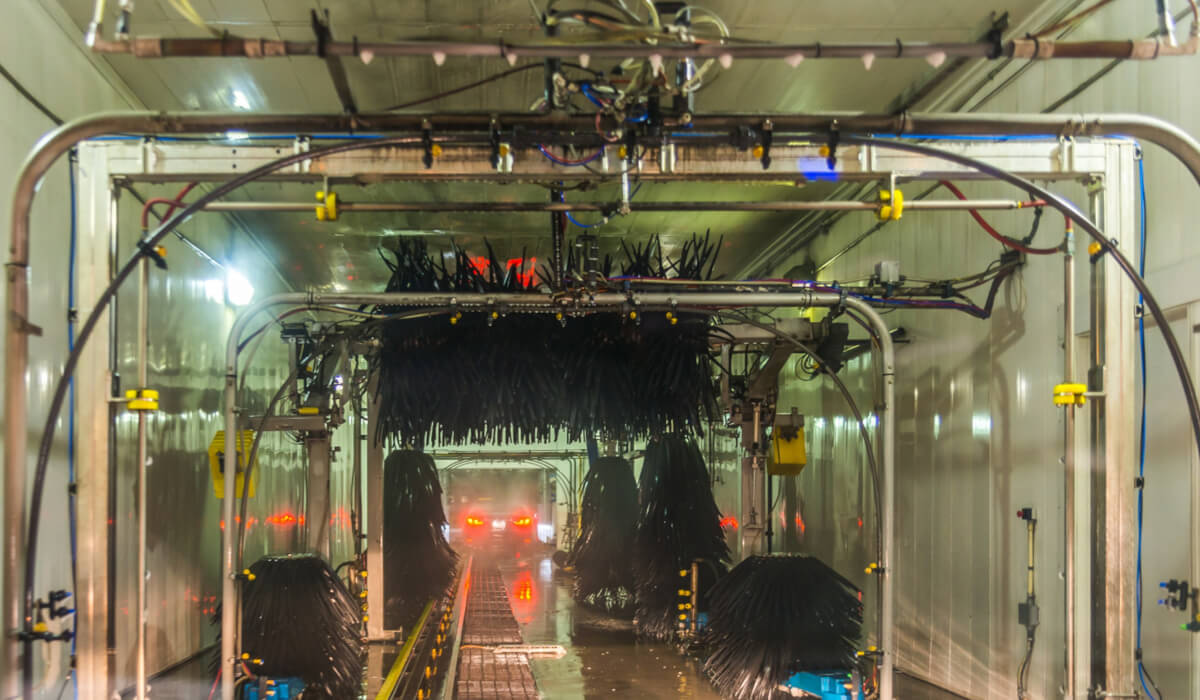

Pneumatyka w myjni samochodowej – gdzie pracuje najwięcej elementów

Jeżeli stacja ma myjnię automatyczną lub rozbudowaną myjnię samoobsługową, pneumatyka jest tam bardzo często „cichym bohaterem”.

Siłowniki pneumatyczne

Spotkasz je w:

mechanizmach otwierania/zamykania, dociskach, pozycjonowaniu,

osłonach, klapach serwisowych,

czasem w elementach dozowania lub mechanicznych przełącznikach stanowisk.

To typowe zastosowanie przemysłowe, gdzie liczy się:

odporność na wilgoć i chemię,

szczelność,

stabilność pracy w cyklach.

W kontekście Pneumat System kluczowe są tu: siłowniki pneumatyczne, akcesoria montażowe, czujniki położenia (jeśli stosowane), a także cała „otoczka” instalacyjna: węże, złączki, szybkozłącza, redukcja i filtracja.

Zawory sterujące (w tym elektrozawory)

zawory rozdzielające do sterowania ruchem siłowników,

elektrozawory spięte z PLC/sterownikiem myjni,

zawory dławiące i regulatory przepływu do ustawienia prędkości ruchu.

W myjni szczególnie ważna jest odporność na:

wibracje,

wilgoć,

zabrudzenia,

wahania ciśnienia w instalacji.

Pneumatyczne pompy membranowe (w wybranych systemach)

W systemach dozowania chemii (zależnie od rozwiązania producenta myjni) spotyka się również pompy zasilane sprężonym powietrzem, zwłaszcza tam, gdzie pożądana jest:

praca „na sucho” bez uszkodzeń,

odporność na agresywną chemię,

łatwa regulacja wydajności.

Punkt dopompowania kół – pneumatyka „na pierwszej linii” u klienta

To najbardziej widoczny element sprężonego powietrza na stacji: inflator, wąż i końcówka do zaworu. I jednocześnie miejsce, gdzie występuje najwięcej „codziennej brutalności”: szarpanie węża, upadki końcówki, uderzenia, mróz, słońce, sól, błoto, kontakt z paliwem/olejem.

Najczęściej spotykane elementy pneumatyczne

wąż pneumatyczny (często spiralny lub w osłonie),

szybkozłącza i przyłącza serwisowe,

pistolet do pompowania/ inflator (z manometrem),

końcówki i adaptery,

zawór odcinający i reduktor ciśnienia w szafce technicznej.

Co jest krytyczne technicznie?

odporność węża na ścieranie, UV, niską temperaturę,

szczelność i trwałość szybkozłączy,

ergonomia i odporność końcówek,

powtarzalność pomiaru (manometr),

zabezpieczenie przed „strzałem” i uszkodzeniem przez nadciśnienie.

W praktyce to idealny obszar do zastosowania rozwiązań z oferty Pneumat System: węże (np. poliuretanowe/techniczne), złączki wtykowe, szybkozłącza, pistolety do pompowania, manometry, reduktory, zawory odcinające – dobrane pod realia obiektu zewnętrznego.

Węże, przewody i złączki – niby drobiazg, a robi różnicę w awaryjności

W pneumatyce stacyjnej awarie bardzo często nie wynikają z „kosmicznych” usterek sterownika, tylko z prozy życia:

mikronieszczelności na połączeniach,

pęknięte przewody przy zgięciu,

rozszczelnione szybkozłącza,

źle dobrane średnice (spadki ciśnienia),

brak odwadniania i korozja.

Węże pneumatyczne – co spotkasz najczęściej?

węże PU (poliuretan) – elastyczne, odporne na ścieranie, dobre do ruchomych odcinków,

węże PA (poliamid) – sztywniejsze, często do instalacji i odcinków stałych,

węże gumowe / techniczne do trudniejszych warunków,

węże spiralne na punktach obsługi.

Kluczowe parametry doboru:

średnica wewnętrzna (przepływ i spadek ciśnienia),

promień gięcia,

odporność na temperaturę i UV,

kompatybilność chemiczna (oleje, detergenty, paliwa – zależnie od miejsca prowadzenia).

Złączki i szybkozłącza

Na stacji liczy się serwisowalność, dlatego często spotyka się:

złączki wtykowe (push-in) do szybkich napraw,

złączki gwintowane w miejscach wymagających większej odporności,

szybkozłącza w punktach serwisowych i przy urządzeniach.

W Pneumat System dobór zwykle obejmuje komplet: złączki, redukcje, trójniki, kolanka, szybkozłącza, wtyki, a także akcesoria uszczelniające i elementy montażowe.

Narzędzia pneumatyczne i osprzęt serwisowy – „mini utrzymanie ruchu” na stacji

Wiele stacji ma zaplecze techniczne, gdzie sprężone powietrze zasila:

klucze udarowe (np. przy drobnych pracach serwisowych lub sezonowej obsłudze),

pistolety do przedmuchu,

narzędzia do czyszczenia,

pianownice i opryskiwacze pneumatyczne (detailing),

czasem podnośniki pneumatyczne (rzadziej, ale spotykane przy usługach dodatkowych).

Tu szczególnie ważne jest:

stabilne ciśnienie (redukcja),

filtracja (ochrona narzędzi),

odpowiednie szybkozłącza (ergonomia i bezpieczeństwo),

właściwy wąż (wytrzymałość i elastyczność).

Pneumatyka a środowisko stacji: wilgoć, chemia, UV, zima

Stacja paliw jest trudnym środowiskiem dla pneumatyki z powodów, które w halach przemysłowych bywają łagodniejsze:

praca na zewnątrz (UV, mróz, upał),

stała obecność wody (myjnia, deszcz, śnieg),

detergenty i środki aktywne,

możliwość kontaktu z olejami i paliwem,

uderzenia, przeciąganie węży, wandalizm.

W praktyce dobór komponentów powinien uwzględniać:

materiały odporne na UV i niską temperaturę (węże, osłony),

elementy o podwyższonej szczelności i jakości uszczelnień,

ochronę przewodów w miejscach narażonych (prowadzenie, peszle, osłony),

regularne odwadnianie i kontrolę kondensatu.

Autor:

Izabela Sołowska-Florczyk

Business Line Manager

Pneumat.

Autor:

Izabela Sołowska-Florczyk

Business Line Manager

Pneumat.

Zapisz się do newslettera i zyskaj dostęp do największej pneumatycznej bazy wiedzy!

Zyskaj dostęp do najnowszych artykułów, informacji o nadchodzących targach, wydarzeniach i mobilnych szkoleniach oraz promocjach w naszym sklepie internetowym!