- „Stick-Slip” czyli przyczepność i poślizg w siłownikach pneumatycznych

Mechanika tarcia w układzie tłok-cylinder i sposoby ograniczania drgań

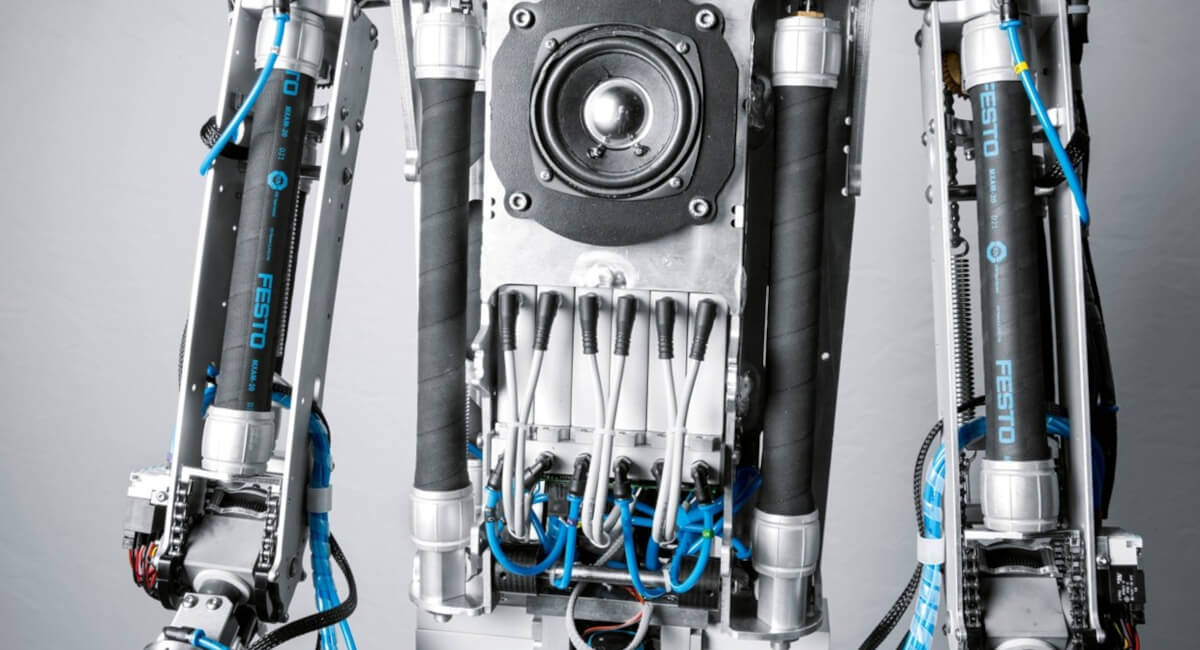

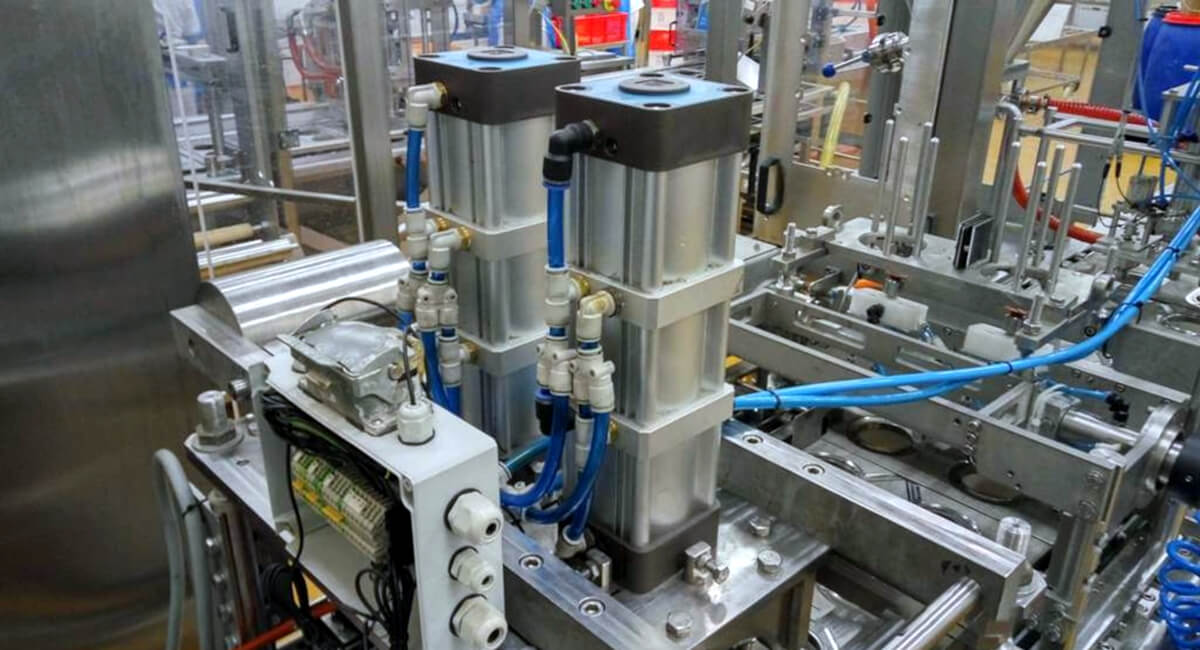

W układach pneumatycznych, szczególnie tych wykorzystujących siłowniki do precyzyjnego przemieszczania elementów (np. w automatyce montażowej, manipulacji czy robotyce), istotnym problemem może być zjawisko „stick-slip” (inaczej ruch przeskokowy). Manifestuje się ono jako niepożądane, skokowe ruchy tłoka w trakcie pracy siłownika, często powodując dudnienie, drgania bądź irytujące wibracje. Poniższy artykuł omawia naturę zjawiska stick-slip, jego przyczyny w kontekście tarcia w siłownikach pneumatycznych oraz przedstawia metody zapobiegania i ograniczania tego efektu.

1. Co to jest zjawisko stick-slip?

1.1. Definicja

Stick-slip oznacza cykliczne przejście między stanem przywierania (stick) a poślizgu (slip) w trakcie ruchu względnego dwóch powierzchni. W pewnym momencie siła napędowa (w siłowniku – siła pneumatyczna) rośnie, ale tarcie statyczne (przyczepność) jest jeszcze większe niż ta siła, więc ruch jest wstrzymany. Gdy przekroczony zostanie próg tarcia statycznego, tłok nagle pokonuje opór i przesuwa się (poślizg), po czym cykl powtarza się.

1.2. Skutki uboczne

W pneumatyce efektem jest szarpany ruch tłoka (zmienna prędkość), który może powodować:

nieprecyzyjne pozycjonowanie,

drgania i hałas,

przyspieszone zużycie uszczelnień i elementów prowadzenia,

wpływ na jakość produktu (np. w procesach lakierniczych, montażowych).

2. Mechanika tarcia w układzie tłok-cylinder

2.1. Tarcie statyczne a tarcie kinetyczne

Tarcie statyczne – występuje, gdy tłok pozostaje w spoczynku, a siła napędowa nie jest jeszcze wystarczająca, aby pokonać opór tarcia.

Tarcie kinetyczne – działa w momencie rozpoczęcia ruchu tłoka i jest zazwyczaj mniejsze od tarcia statycznego, co oznacza, że po ruszeniu tłok napotyka mniejszy opór.

Różnica między tymi rodzajami tarcia sprawia, że do rozpoczęcia ruchu potrzeba większej siły niż do jego utrzymania. Powoduje to cykliczne przywieranie i nagłe poślizgi, co prowadzi do zjawiska stick-slip.

2.2. Rola uszczelnień i smarowania

W siłownikach pneumatycznych uszczelnienia, takie jak pierścienie tłoka czy uszczelki, stykają się bezpośrednio ze ścianką cylindra. Wartość tarcia zależy od rodzaju uszczelnienia, jego zużycia oraz poziomu smarowania.

Nadmierne lub zbyt „suche” uszczelnienie: może zwiększać tarcie statyczne, nasilając stick-slip.

Zbyt duża siła docisku uszczelnień (np. w siłownikach bez dodatkowego smarowania): też prowadzi do wysokiego tarcia.

2.3. Precyzyjne prowadzenie tłoka

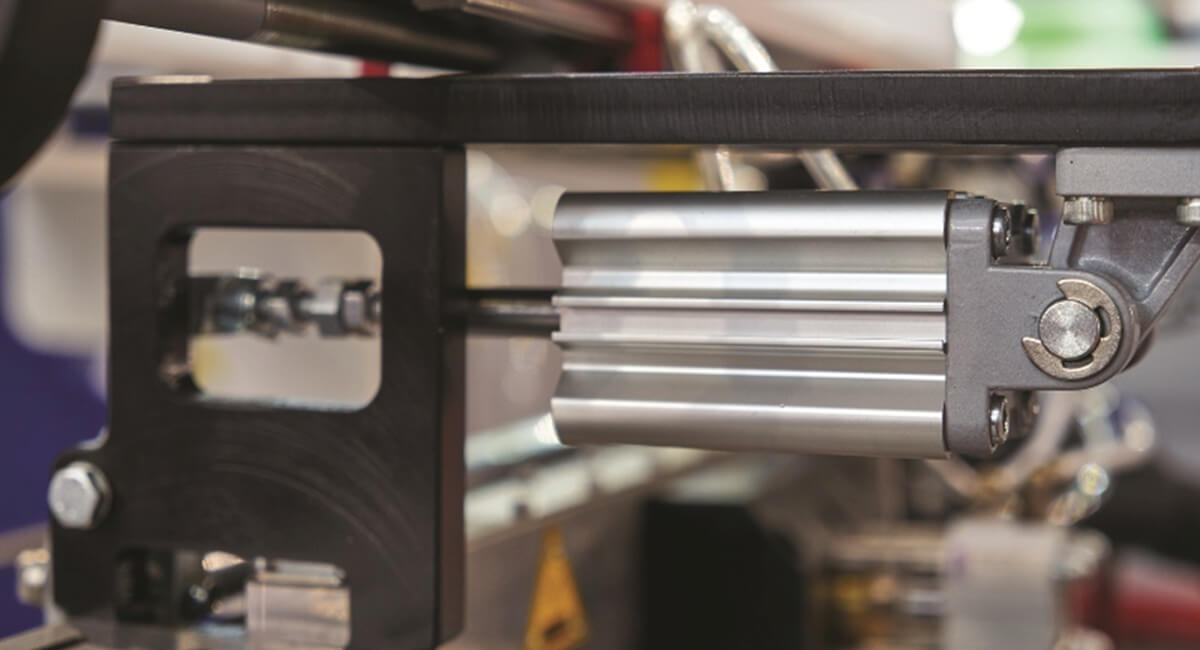

Poza tarciem samych uszczelek, w grę wchodzi tarcie prowadzeń (np. tulei prowadzących). Ich tolerancje montażowe i stan powierzchni może podbijać efekt stick-slip, zwłaszcza przy mikroruchach i niskich prędkościach.

3. Czynniki sprzyjające zjawisku stick-slip

Niskie prędkości ruchu tłoka – przy wolnym posuwie tłok pracuje w obszarze granicznym między tarciem statycznym a kinetycznym.

Małe obciążenie lub mała siła napędowa – różnica między siłą napędową a siłą tarcia jest niewielka, zatem łatwo o skoki.

Źle dobrane uszczelki (zbyt duży nacisk, nieodpowiedni materiał).

Zanieczyszczenia w cylindrze (pył, brud), które zwiększają tarcie i szorstkość powierzchni.

Niewłaściwe smarowanie – brak lub nadmiar, niewłaściwy typ smaru.

Niezgodna z zaleceniami geometria powierzchni cylindra (np. chropowatość zbyt wysoka lub zbyt niska).

4. Sposoby ograniczania drgań stick-slip

4.1. Optymalizacja uszczelnień i smarowania

Dobór materiału uszczelek o niskim współczynniku tarcia i stabilnych właściwościach (np. uszczelki PTFE, politetrafluoroetylenowe z wypełniaczami).

Smarowanie – w wielu siłownikach stosuje się niewielką ilość smaru na powierzchni cylindra lub pierścieniu tłoka. Może to być smar o specjalnych właściwościach antyadhezyjnych, kompatybilny z powietrzem sprężonym i ewentualnie z dodatkami oleju z kompresora.

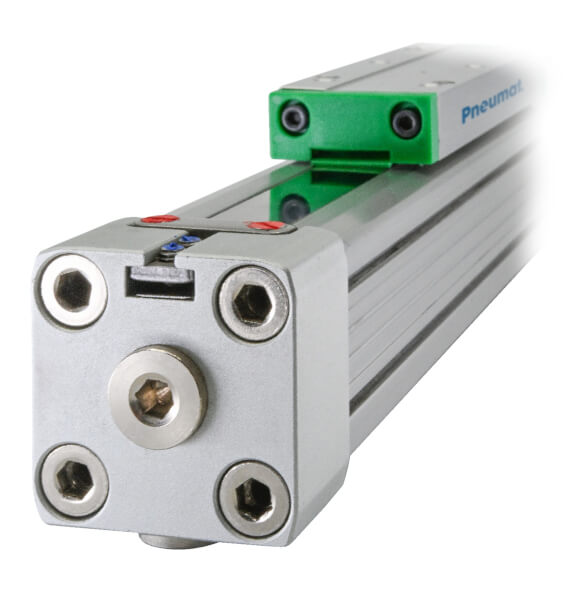

Uszczelnienia „low friction” – w siłownikach dedykowanych do precyzyjnych ruchów: często mniejszy docisk uszczelek i materiały redukujące tarcie statyczne.

4.2. Udoskonalenie konstrukcji siłownika

Powierzchnia cylindra: dopracowana chropowatość (np. Ra < 0,2–0,4 µm) i twardość, co ogranicza przyczepność.

Dodatkowe łożyska prowadzące – tak by siłownik mniej się odkształcał przy obciążeniu bocznym, co stabilizuje kontakt tłok–cylinder.

4.3. Regulacja ciśnienia i przepływu powietrza

Zastosowanie zaworów proporcjonalnych do sterowania prędkością tłoka płynnie (bez dużych skoków ciśnienia), co redukuje nagłe skoki siły.

Zwiększenie ciśnienia zasilania lub wprowadzenie poduszki pneumatycznej (tzw. air cushion) może pomóc w pokonaniu tarcia statycznego z pewnym zapasem.

Czujniki i sterowanie „feedback” – monitorowanie pozycji tłoka i korekcja siły/ciśnienia w czasie rzeczywistym.

4.4. Metody wibroizolacji i tłumienia

Montaż siłownika na specjalnych uchwytach z elementami tłumiącymi (np. elastomerowymi).

Amortyzatory hydrauliczne lub końcowe wstawki tłumiące (stosowane częściej przy wysokich prędkościach i masach).

4.5. Utrzymanie czystości i serwis

Regularne czyszczenie i kontrola wnętrza cylindra, aby nie dopuszczać do akumulacji zanieczyszczeń powodujących wzrost tarcia.

Cykliczna wymiana uszczelnień zgodnie z zaleceniami jakie wskazuje producent siłowników, by nie dopuścić do nadmiernego zużycia i wzrostu tarcia.

5. Przykłady rozwiązań w praktyce

Siłowniki z powłoką PTFE – niektórzy producenci oferują gładki cylinder anodowany (w przypadku aluminium) lub stalowy polerowany z powłoką PTFE, co obniża współczynnik tarcia.

Siłowniki „low friction” – dedykowane do precyzyjnego pozycjonowania w robotyce i automatyce. Zawierają uszczelki o specjalnym profilu, często zmniejszającym docisk.

Serwosterowanie w pneumatyce – łączenie zaworów proporcjonalnych z czujnikami położenia, by napęd pneumatyczny poruszał się płynnie przy niskich prędkościach i zmiennym obciążeniu, kompensując efekt stick-slip poprzez automatyczne korygowanie ciśnienia. Więcej znajdziesz na https://www.pneumat.com.pl/sterowniki-do-napedu-silownika.

6. Czy możliwe jest całkowite wyeliminowanie stick-slip?

W niektórych warunkach (niskie prędkości, małe obciążenia, wysokie tarcie statyczne) całkowita eliminacja może być trudna. Jednak przy odpowiedniej kombinacji:

wysokiej jakości konstrukcji siłownika,

zoptymalizowanych uszczelnień,

prawidłowego smarowania,

starannie dobranego ciśnienia i sterowania,

Efekt przyczepności–poślizgu można znacząco zredukować, ograniczając go do niegroźnych, drobnych drgań. W wielu zastosowaniach odpowiednia optymalizacja układów pneumatycznych pozwala osiągnąć wystarczającą płynność ruchu, eliminując potrzebę stosowania bardziej zaawansowanych rozwiązań.

Autor:

Piotr Szmit

Product Manager

Pneumat.

Autor:

Piotr Szmit

Product Manager

Pneumat.

Zapisz się do newslettera i zyskaj dostęp do największej pneumatycznej bazy wiedzy!

Zyskaj dostęp do najnowszych artykułów, informacji o nadchodzących targach, wydarzeniach i mobilnych szkoleniach oraz promocjach w naszym sklepie internetowym!