- Rozprężanie adiabatyczne – jak zmiany temperatury wpływają na pracę siłowników?

Proces adiabatyczny – jak przemiana adiabatyczna wpływa na siłowniki?

W systemach pneumatyki niezwykle istotne jest zrozumienie procesów termodynamicznych, jakie zachodzą w trakcie sprężania i rozprężania powietrza. Jednym z takich zjawisk jest rozprężanie adiabatyczne, polegające na gwałtownym spadku ciśnienia oraz towarzyszącej temu zmianie temperatury gazu (najczęściej – ochłodzeniu). Wpływ tych zmian na pracę siłowników może być kluczowy, zwłaszcza w kontekście precyzji ruchu, wytrzymałości uszczelnień oraz wydajności całego układu. W niniejszym artykule przyjrzymy się bliżej zjawisku rozprężania adiabatycznego, przeanalizujemy jego konsekwencje dla siłowników pneumatycznych, a także przedstawimy, w jaki sposób firmy Festo i Pneumat System oferują rozwiązania radzące sobie z tego typu wyzwaniami.

Czym jest rozprężanie adiabatyczne?

Definicja adiabatyczności

Proces adiabatyczny to taki, w którym nie ma wymiany ciepła z otoczeniem. Oznacza to, że wszelkie zmiany temperatury zachodzą w wyniku wewnętrznych przemian energetycznych gazu (np. rozprężanie bądź sprężanie), bez udziału zewnętrznych źródeł ani pochłaniania ciepła z otoczenia.

Wpływ na temperaturę

Gdy sprężone powietrze przechodzi przez zawór lub dławik, ciśnienie gwałtownie spada. W procesie adiabatycznym towarzyszy temu obniżenie temperatury gazu. Zjawisko to może być obserwowane np. w dyszach (efekt Joule’a-Thomsona). Z kolei w odwrotnym kierunku (sprężanie adiabatyczne) gaz się ogrzewa. W rzeczywistych warunkach nie mamy do czynienia z procesem idealnie adiabatycznym, lecz zbliżonym – zawsze istnieje pewna wymiana ciepła, ale ograniczona.

Wpływ zmian temperatury na pracę siłowników

Zmiany elastyczności uszczelnień

W siłownikach pneumatycznych występują uszczelnienia (np. z poliuretanu, NBR, EPDM), których właściwości zależą od temperatury. Gdy rozprężanie adiabatyczne powoduje chłodzenie powietrza wewnątrz siłownika, uszczelnienia mogą utwardzać się, tracąc elastyczność. To z kolei prowadzi do spadku szczelności bądź dodatkowego tarcia między tłokiem a ścianką cylindra.

Kondensacja wody lub mgły olejowej

Gdy temperatura powietrza drastycznie spada w procesie rozprężania, może dochodzić do kondensacji wilgoci obecnej w strumieniu powietrza (o ile nie zostało ono wystarczająco osuszone). Taka wilgoć sprzyja korozji i zaburzeniom w pracy siłownika. W środowiskach, gdzie występuje mgła olejowa czy zanieczyszczenia, chłodzenie sprzyja również odkładaniu się osadów.

Niestabilność prędkości ruchu tłoka

Rozprężanie adiabatyczne wywołujące ochłodzenie gazu może wpłynąć na gęstość i lepkość medium. Przy gwałtownych spadkach ciśnienia w dławikach, prędkość ruchu tłoka bywa trudna do ustabilizowania. W aplikacjach wymagających wysokiej precyzji (np. manipulatory w mechatronice) taki efekt jest niepożądany.

Ryzyko mikrozamarzania

W skrajnych przypadkach niskiej temperatury (np. w systemach, gdzie ciśnienie jest bardzo wysokie i rozprężanie intensywne), na ściankach przewodów lub siłownika może tworzyć się szron. Tzw. “mikrozamarzanie” prowadzi do zahamowania ruchu tłoka czy blokady zaworów.

Praktyczne przykłady problemów i rozwiązań

Zawory szybkiego spustu (Quick Exhaust Valves)

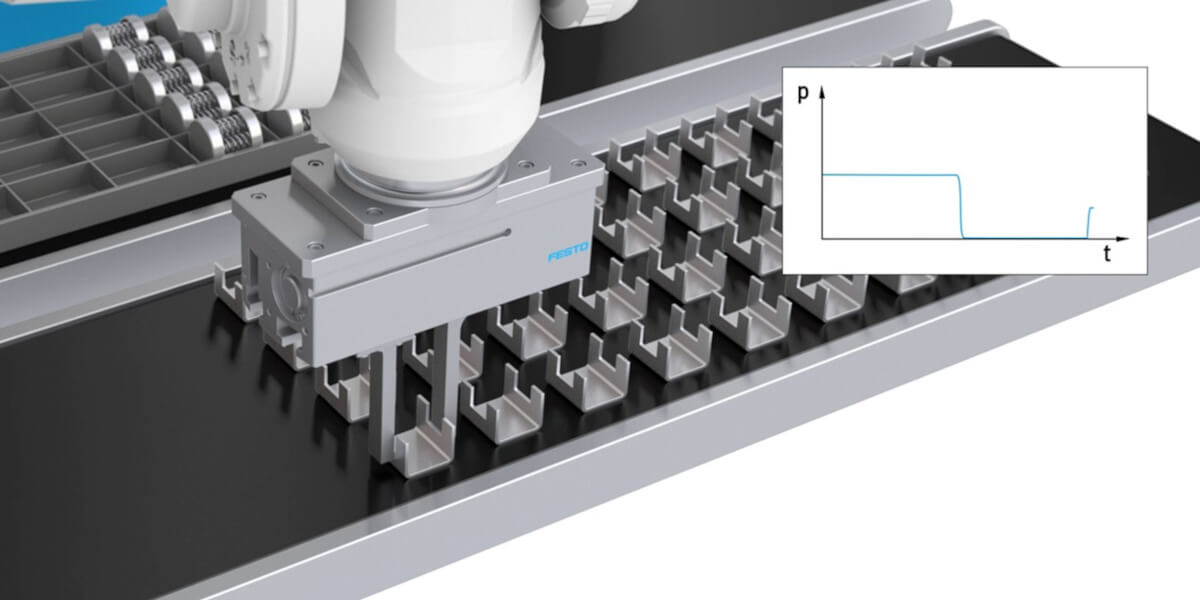

Zawory te wykorzystują właśnie gwałtowny spadek ciśnienia, aby umożliwić szybkie opróżnienie komory siłownika i przyspieszyć ruch tłoka. Jednak może to generować efekt chłodzenia wylotu. Firmy takie jak Festo oferują zawory o zoptymalizowanej konstrukcji, z wysoką odpornością materiałową na niskie temperatury i korozję. Użytkownicy powinni zadbać o dobre osuszanie powietrza, aby minimalizować ryzyko zamarzania.

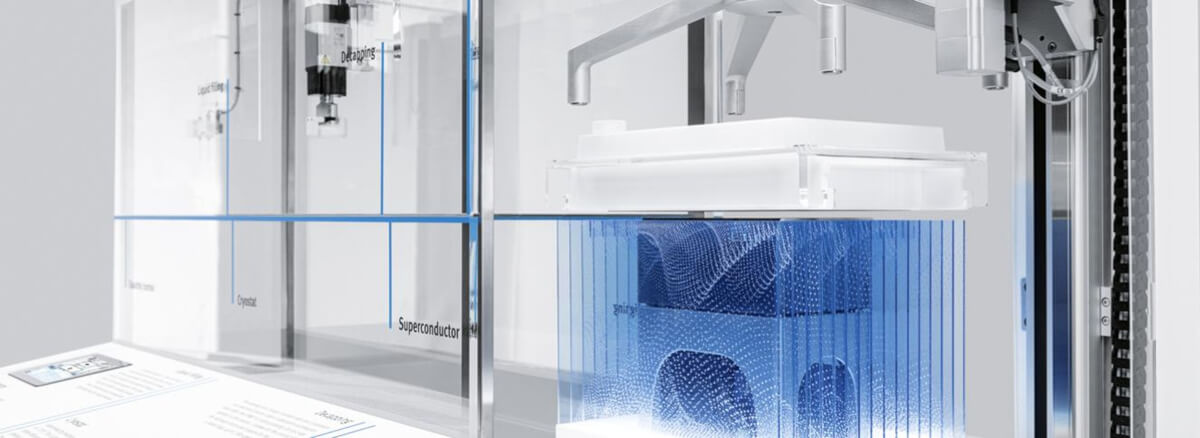

Osuszacze i stacje przygotowania powietrza

Intensywna kondensacja (związana z chłodzeniem w trakcie rozprężania) jest niekorzystna dla siłowników i zaworów. Dlatego w ofercie Pneumat System dostępne są stacje uzdatniania powietrza (filtry, osuszacze, separatory kondensatu), dzięki którym wilgoć zostaje wyeliminowana przed wejściem do układu siłowników. W konsekwencji zjawiska adiabatycznego rozprężania są mniej problematyczne.

Dobór materiałów uszczelnień

Przed wyborem siłownika do pracy w warunkach silnego chłodzenia (wynikającego z częstych cykli rozprężania) warto sprawdzić, czy uszczelnienia tłoka i dławicy są przeznaczone do pracy w niższej temperaturze (np. do -20°C). Festo i inni producenci oferują siłowniki “Low Temperature” z uszczelnieniami dedykowanymi takim aplikacjom.

Rola firm Festo i Pneumat System w kontekście rozprężania adiabatycznego

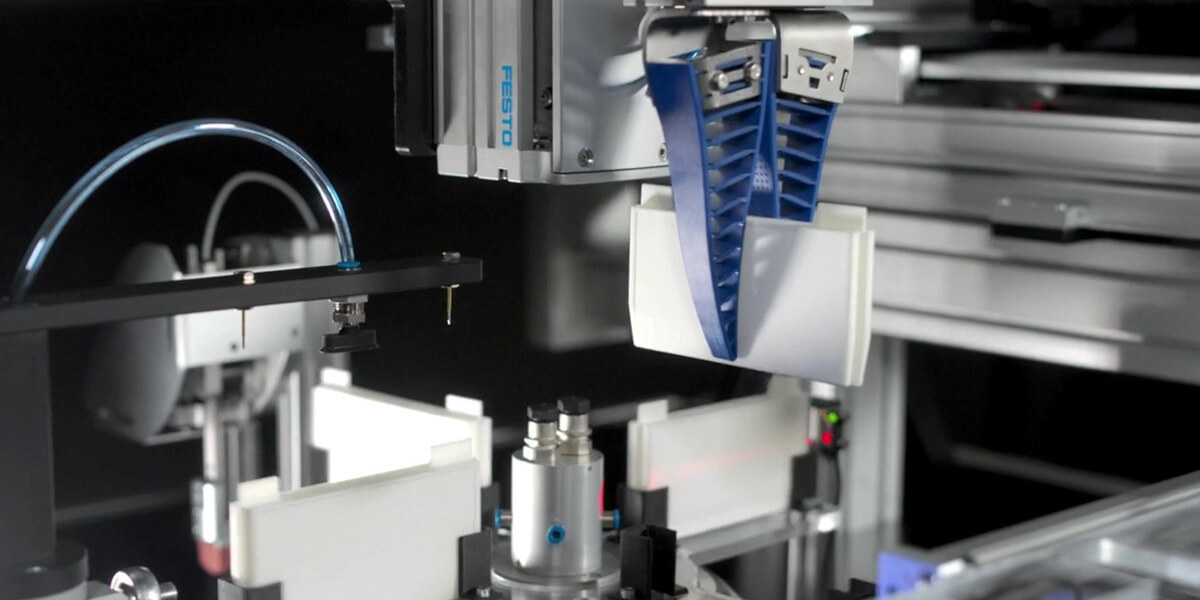

Festo zasłynęło z innowacyjnych rozwiązań w automatyce pneumatycznej, w tym zaworów rozdzielających, siłowników i systemów sterowania, dostosowanych do różnych warunków termicznych. Oferuje bogaty katalog siłowników w wersjach High i Low Temperature, gdzie ogranicza się wpływ chłodzenia czy ogrzewania adiabatycznego na pracę elementów.

Pneumat System dostarcza kompletne stacje przygotowania powietrza (filtry sprężonego powietrza, osuszacze, reduktory ciśnienia), które stanowią ważny element w zwalczaniu niepożądanych efektów rozprężania adiabatycznego, takiego jak kondensacja czy zamarzanie. W asortymencie znajdują się rozwiązania dla branż wymagających (spożywczej, farmaceutycznej), gdzie stabilność pracy siłowników jest krytyczna, a wahania temperatur mogą stanowić poważne ryzyko. Jako producent siłowników firma jest w stanie wyprodukować każdy siłownik w oparciu o potrzeby Klienta, aplikacji czy branży.

Jak ograniczyć skutki niekorzystnego chłodzenia?

Zapewnienie odpowiedniej jakości powietrza – stosowanie osuszaczy i separatorów kondensatu, by unikać wody w układzie, która może zamarzać i blokować siłownik.

Wybór właściwego siłownika – modele przeznaczone do pracy w niskich temperaturach (specjalne uszczelnienia, powłoki antykorozyjne).

Kontrolowanie prędkości przepływu – dławiki o zoptymalizowanej geometrii pozwalają łagodniej obniżać ciśnienie, redukując skrajne spadki temperatury.

Wykorzystanie ciepła odpadowego – w niektórych instalacjach, gdzie występuje duża różnica temperatur, warto rozważyć ogrzewanie przewodów lub siłowników w obszarach potencjalnego tworzenia się szronu.

Regularne przeglądy – na wypadek mikrozamarzania i korozji elementów wewnętrznych (szczególnie w systemach intensywnie rozprężających powietrze).

Autor:

Damian Nowak

Kierownik operacyjny

działu produkcji

Pneumat.

Autor:

Damian Nowak

Kierownik operacyjny

działu produkcji

Pneumat.

Zapisz się do newslettera i zyskaj dostęp do największej pneumatycznej bazy wiedzy!

Zyskaj dostęp do najnowszych artykułów, informacji o nadchodzących targach, wydarzeniach i mobilnych szkoleniach oraz promocjach w naszym sklepie internetowym!