- Wyposażenie zakładów wulkanizacyjnych – po jakie produkty pneumatyczne wykorzystuje warsztat wulkanizacyjny?

Wyposażenie warsztatu wulkanizacji – sprzęt, osprzęt, akcesoria

Wulkanizacja kojarzy się przede wszystkim z oponami, wyważarką i montażownicą. W praktyce jednak nowoczesny warsztat wulkanizacyjny jest małym zakładem przemysłowym: ma sprężone powietrze jako medium robocze, wiele odbiorników o różnych wymaganiach przepływowych, stanowiska o podwyższonych wymaganiach BHP oraz realne koszty energii wynikające ze strat ciśnienia i nieszczelności. Pneumatyka pełni tu rolę “układu krwionośnego” – zasila narzędzia, napędza mechanizmy, steruje siłownikami, umożliwia czyszczenie i przedmuch, a w bardziej zaawansowanych obiektach wspiera półautomatyczne procesy (np. obsługę kół ciężarowych, serwis flotowy, bieżnikowanie).

Poniżej znajdziesz przekrojowy, techniczny przegląd tego, jakie produkty pneumatyczne są realnie wykorzystywane w zakładach wulkanizacyjnych, jak je dobierać, na co uważać w projektowaniu instalacji oraz jak podejść do tematu w sposób przemysłowy – z naciskiem na niezawodność i koszty eksploatacji. W treści uwzględniam też obszary, które typowo dostarcza i integruje rynek automatyki i pneumatyki – w tym rozwiązania dostępne w ofercie Pneumat System (komponenty i osprzęt pneumatyczny, przygotowanie powietrza, armatura, złącza, węże, zawory, elementy sterowania, akcesoria montażowe).

Dlaczego pneumatyka dominuje w wulkanizacji?

W warsztacie wulkanizacyjnym sprężone powietrze wygrywa z napędami elektrycznymi w wielu miejscach z trzech powodów:

Wysoka gęstość mocy i odporność na przeciążenia - klucze udarowe, grzechotki czy młotki pneumatyczne znoszą intensywną pracę i chwilowe przeciążenia lepiej niż wiele narzędzi elektrycznych w tej samej klasie cenowej.

Prostota, trwałość i serwisowalność - siłowniki i zawory są łatwe do wymiany, a układ da się skalować wraz ze wzrostem liczby stanowisk.

Bezpieczeństwo i ergonomia w środowisku warsztatowym - pneumatyka pozwala projektować układy z bezpiecznymi funkcjami: łagodny rozruch, szybkie odpowietrzenie, dwuręczne sterowanie prasą, ograniczenie energii ruchu itp.

To jednak działa tylko wtedy, gdy instalacja jest poprawnie zaprojektowana. W przeciwnym razie pojawiają się znane problemy: “klucz nie ma mocy”, “montażownica muli”, “odwadniacz pluje”, “co chwilę pęka wąż”, “spada ciśnienie przy dwóch stanowiskach naraz”. Zwykle winna nie jest sama sprężarka, tylko jakość powietrza, średnice, straty ciśnienia, nieszczelności i źle dobrana armatura.

Serce systemu: źródło sprężonego powietrza i przygotowanie medium

Sprężarka i zbiornik – nie tylko „ile barów”

Wulkanizacja pracuje zwykle w okolicach 8–10 bar (na wyjściu sprężarki), ale dla odbiorników ważniejsze są:

wydajność w l/min (FAD) przy ciśnieniu roboczym,

zapas przepływu na odbiorniki impulsowe (klucz udarowy potrafi „szarpać” pobór),

pojemność zbiornika (stabilizacja i buforowanie),

cykl pracy i wydajność przy długotrwałym obciążeniu.

Przemysłowe podejście: dobierasz wydajność do szczytowego zapotrzebowania (np. jednoczesna praca 2–3 kluczy, przedmuch, montażownica), a nie do średniej. To ogranicza spadki ciśnienia i skraca czasy operacji.

Jakość powietrza: filtracja, odwadnianie, redukcja, smarowanie

Wulkanizacja to mieszanka odbiorników:

narzędzia, które lubią olejowanie,

elementy automatyki, które nie tolerują „zupy” z wody i oleju,

urządzenia, które wymagają stabilnego ciśnienia.

Dlatego standardem jest modułowe przygotowanie powietrza (FRL) na wejściu do stref/stanowisk:

filtr (F) – separacja cząstek i kondensatu,

reduktor (R) – stabilne ciśnienie robocze na gałęzi,

smarownica (L) – tylko tam, gdzie faktycznie potrzebna (dla części narzędzi).

W praktyce wiele warsztatów działa lepiej, gdy:

powietrze główne jest dobrze osuszone i filtrowane,

a smarowanie realizuje się punktowo (olejarka w linii narzędzia), zamiast zalewać olejem cały zakład.

Produkty pneumatyczne typowe dla tego obszaru (również w portfolio dystrybutorów automatyki, takich jak Pneumat System):

zespoły przygotowania powietrza (filtry, reduktory, smarownice),

odwadniacze i elementy separacji kondensatu,

manometry, czujniki ciśnienia, zawory odcinające i spusty kondensatu,

elementy bezpieczeństwa: zawory miękkiego startu, zawory szybkiego spustu/odpowietrzające.

Instalacja sprężonego powietrza w zakładzie wulkanizacyjnym – podejście „przemysłowe”

Rozdział strefowy zamiast „jednego węża przez cały warsztat”

W warsztacie rośnie liczba stanowisk, więc kluczowe staje się:

pętla (ring) lub magistrala o odpowiedniej średnicy,

krótkie odejścia do punktów poboru,

szybkozłącza na stanowiskach,

zawory odcinające sekcje (serwis bez wyłączania całej instalacji).

Im dłuższy i cieńszy przewód do narzędzia, tym większy spadek ciśnienia przy przepływie. A spadek ciśnienia w pneumatyce to utrata mocy narzędzia i dłuższe czasy operacji.

Najczęstsze błędy powodujące spadki ciśnienia

zbyt małe średnice węży (szczególnie do kluczy udarowych),

zbyt „delikatne” szybkozłącza o małym przelocie,

reduktory i filtry o niewystarczającym przepływie,

długie węże zwijane o małej średnicy wewnętrznej,

nieszczelności na złączkach i gwintach.

Wnioski są proste: w wulkanizacji często nie potrzeba „większej sprężarki”, tylko większego przelotu (wąż, szybkozłącze, zawór) i porządnego przygotowania powietrza.

Co w praktyce kupuje warsztat (i co typowo jest dostępne w Pneumat System):

rury pneumatyczne i osprzęt instalacyjny sprężonego powietrza,

przewody pneumatyczne (różne średnice, poliuretan/poliamid/guma),

złączki wtykowe, skręcane, gwintowane,

szybkozłącza o zwiększonym przepływie,

zawory kulowe / odcinające, trójniki, redukcje, nyple, uszczelnienia.

Stanowiska wulkanizacyjne i ich „pneumatyczny apetyt”

A) Klucz udarowy i narzędzia pneumatyczne

To zwykle największy i najbardziej „impulsowy” odbiornik powietrza.

Typowe narzędzia pneumatyczne w wulkanizacji:

klucze udarowe (od osobówek po ciężarowe),

grzechotki i wkrętarki,

szlifierki, polerki, mini szlifierki,

pistolety do pompowania z manometrem,

odkurzacze / urządzenia wspomagające (zależnie od technologii).

Najważniejsze elementy osprzętu:

wąż o odpowiedniej średnicy wewnętrznej (nie „byle jaki”),

szybkozłącza o dużym przelocie,

filtracja i redukcja (stabilizacja ciśnienia),

olejarka punktowa (jeśli narzędzie tego wymaga),

złącza obrotowe / antyskrętne i odciążenia węża (ergonomia).

Przemysłowy tip: jeśli „klucz nie ma mocy”, zacznij od weryfikacji przepływu i spadków ciśnienia na: szybkozłączu, filtrze, reduktorze i wężu – a dopiero potem oceniaj sprężarkę.

B) Montażownica do opon i osprzęt pomocniczy

Wiele montażownic wykorzystuje pneumatyczne dociski, siłowniki pomocnicze, zbijaki stopki, blokady.

Tu kluczowe są:

stabilne ciśnienie,

odporność układu na kondensat,

trwałe przewody i złączki (ruchome elementy, wibracje).

Często stosuje się:

siłowniki pneumatyczne (np. do docisku, blokady, pozycjonowania),

zawory sterujące (ręczne lub elektrozawory),

tłumiki hałasu na odpowietrzeniach,

przewody i złączki o zwiększonej odporności mechanicznej.

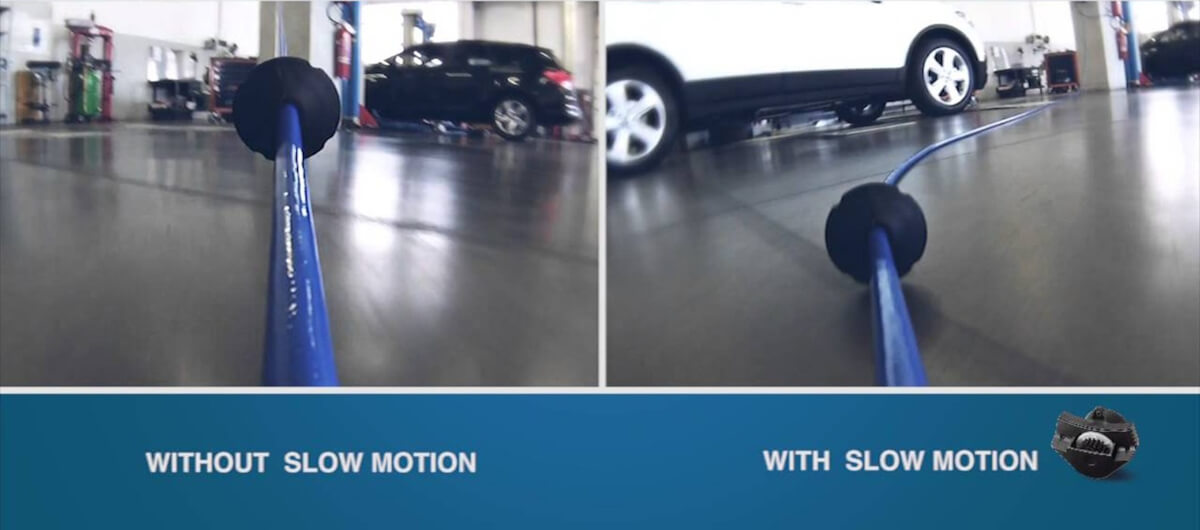

C) Bead seater (tzw. „strzał” do osadzania stopki) i pompowanie

Jeżeli warsztat obsługuje trudniejsze przypadki (niski profil, opony dostawcze, terenowe), często pojawia się potrzeba urządzeń do szybkiego podania dużej ilości powietrza.

W tym obszarze szczególnie ważne są:

armatura o odpowiednim przepływie,

elementy bezpieczeństwa (kontrola ciśnienia, zawory odcinające),

jakość połączeń (ryzyko gwałtownych rozłączeń przy impulsywnych przepływach).

D) Prasy, rozpieraki, siłowniki warsztatowe

W zaawansowanych warsztatach (i w bieżnikowaniu) pojawiają się stanowiska, gdzie pneumatyka steruje ruchem mechanicznym:

prasy pneumatyczne,

dociski, rozpieraki,

automatyczne podajniki i blokady.

Tu wchodzi przemysł „pełną parą”:

siłowniki (dobór średnicy tłoka pod siłę i ciśnienie),

zawory rozdzielające (5/2, 5/3, 3/2),

dławiki (regulacja prędkości),

zawory bezpieczeństwa i blokady,

czujniki położenia (kontaktronowe, magnetyczne) i elementy sterowania.

W ofercie firm z sektora pneumatyki (w tym Pneumat System) zwykle znajdziesz komplet tych komponentów wraz z akcesoriami montażowymi (uchwyty, przeguby, mocowania, tłumiki).

Jak dobierać komponenty pneumatyczne do warsztatu wulkanizacyjnego?

A) Dobór „pod przepływ”, nie tylko pod gwint

W warsztatach najczęściej „zabija” wydajność:

mały przelot szybkozłączy,

filtry powietrza i reduktory dobrane jak do lekkiej automatyki, a nie do narzędzi,

przewody o zbyt małej średnicy wewnętrznej.

Dlatego przy doborze patrz na:

przepływ nominalny komponentu (dla filtrów / reduktorów / zaworów / szybkozłączy),

spadek ciśnienia przy zakładanym przepływie,

zakres ciśnienia roboczego i odporność na kondensat,

trwałość mechaniczna (węże, złączki, zwijadła, osprzęt stanowiskowy).

B) Siłowniki: siła, skok, prędkość, amortyzacja

Jeśli w warsztacie są układy z siłownikami (dociski, blokady, prasy):

siła ≈ ciśnienie × pole tłoka (z uwzględnieniem strat),

prędkość zależy od przepływu i dławienia,

amortyzacja końcowa chroni mechanikę i poprawia kulturę pracy.

Dobrze dobrany siłownik + zawór + dławiki = powtarzalny ruch i mniejsze zużycie.

C) Armatura i złącza: odporność i ergonomia

Warsztat to trudne środowisko: wibracje, uderzenia, chemia techniczna warsztatowa, ciągłe podłączanie/odłączanie. Dlatego liczą się:

jakość szybkozłączy (trwałość i przepływ),

solidne złączki (odporność na rozszczelnienia),

ochrona przewodów (osłony, prowadzenie, zwijadła),

zawory odcinające na sekcjach (serwis i bezpieczeństwo).

Pneumatyka a koszty: gdzie ucieka energia w wulkanizacji?

Sprężone powietrze jest wygodne, ale drogie energetycznie. W praktyce największe „wycieki pieniędzy” to:

nieszczelności – nawet drobne syczenie potrafi kosztować zauważalnie w skali miesiąca,

zbyt wysokie ciśnienie – każdy dodatkowy bar to dodatkowa energia sprężania,

straty ciśnienia na filtrach, złączach, wężach – wymuszają podnoszenie nastaw,

kondensat i brud – awarie, zapiekanie zaworów, korozja, skrócenie żywotności narzędzi.

Przemysłowe podejście do wulkanizacji to regularny audyt:

kontrola szczelności (detektor / testy odcinków),

kontrola spadków ciśnienia między sprężarką a stanowiskiem,

serwis filtrów i odwadniania,

standaryzacja szybkozłączy i średnic na stanowiskach o dużym poborze.

Jak „poukładać” zakupy pneumatyczne w warsztacie – praktyczna lista produktów

Poniżej zestawienie, które odpowiada realnym potrzebom warsztatów wulkanizacyjnych. To jednocześnie mapa kategorii, które typowo obejmuje oferta dostawców pneumatyki i automatyki (w tym Pneumat System).

A) Przygotowanie powietrza i bezpieczeństwo

filtry, reduktory, smarownice (FRL),

odwadniacze i separatory kondensatu,

manometry, zawory odcinające, zawory miękkiego startu,

zawory szybkiego odpowietrzania, tłumiki hałasu.

B) Dystrybucja sprężonego powietrza

rurociąg / magistrala (system instalacyjny),

punkty poboru: szybkozłącza, gniazda, rozdzielacze,

przewody stanowiskowe, zwijadła, osłony,

złączki (wtykowe, złączki gwintowane), uszczelnienia, nyple.

C) Narzędzia i osprzęt stanowiskowy

zestawy do przedmuchu i pompowania,

szybkozłącza o dużym przelocie do narzędzi impulsowych,

olejarki punktowe (jeśli wymagane),

elementy antyskrętne i obrotowe.

D) Automatyka i napęd pneumatyczny (tam, gdzie jest mechanizacja)

siłowniki pneumatyczne i akcesoria montażowe,

zawory rozdzielające, elektrozawory, zawory ręczne,

dławiki, zawory zwrotne, regulatory przepływu,

czujniki położenia, okablowanie, elementy sterowania (w zależności od rozwiązania).

Rola Pneumat System – jak podejść do tematu kompleksowo

Jeżeli warsztat chce działać jak nowoczesny zakład usługowy (floty, ciężarówki, praca wielozmianowa), kluczowa jest spójność całego układu pneumatycznego: od przygotowania powietrza, przez dystrybucję, aż po odbiorniki.

Właśnie tu dostawca pneumatyki, taki jak Pneumat System, jest realnie użyteczny – bo zamiast kupować „po jednym elemencie z różnych miejsc”, można podejść systemowo:

dobrać przygotowanie powietrza pod rzeczywiste przepływy,

zaplanować instalację z minimalnymi stratami,

ujednolicić standard złącz i średnic na stanowiskach,

dobrać siłowniki, zawory i osprzęt do mechanizacji stanowisk,

zapewnić części zamienne i kompatybilność (co w praktyce skraca przestoje).

To jest dokładnie ten „przemysłowy” sposób myślenia, który ogranicza awarie i poprawia wydajność pracy wulkanizacji.

Krótki scenariusz modernizacji (praktyczny przykład podejścia)

Objawy:

klucz udarowy traci moc przy drugim stanowisku,

montażownica czasem nie dobija,

woda w instalacji, częste problemy ze złączkami.

Najczęstsze działania naprawcze (kolejność ma znaczenie):

weryfikacja nieszczelności i spadków ciśnienia na odcinku sprężarka → stanowisko,

modernizacja przygotowania powietrza (filtracja/odwadnianie, redukcja per strefa),

wymiana szybkozłączy i węży na wersje o większym przelocie na stanowiskach narzędziowych,

podział instalacji na sekcje z zaworami odcinającymi,

dopiero na końcu ocena, czy potrzebna jest większa sprężarka lub dodatkowy zbiornik.

Efekt: zwykle rośnie dostępna moc narzędzi, spada awaryjność osprzętu, poprawia się ergonomia pracy, a ciśnienie można ustawić niżej (mniej kosztów energii).

Autor:

Dawid Lizun

Product Manager

Pneumat.

Autor:

Dawid Lizun

Product Manager

Pneumat.

Zapisz się do newslettera i zyskaj dostęp do największej pneumatycznej bazy wiedzy!

Zyskaj dostęp do najnowszych artykułów, informacji o nadchodzących targach, wydarzeniach i mobilnych szkoleniach oraz promocjach w naszym sklepie internetowym!