- Wyposażenie oczyszczalni ścieków – jakie produkty pneumatyczne wykorzystuje oczyszczalnia ścieków?

Zaopatrzenie stacji uzdatniania ścieków – sprzęt, osprzęt, ackesoria

Oczyszczalnia ścieków to złożony organizm technologiczny, w którym sterowanie pneumatyczne odgrywa rolę absolutnie kluczową – szczególnie tam, gdzie liczy się niezawodność, prostota konstrukcji, bezpieczeństwo pracy w środowisku agresywnym i możliwość automatyzacji. Siłowniki, zawory, układy przygotowania sprężonego powietrza, armatura, przewody – to tylko część „ekosystemu” pneumatycznego, bez którego współczesna oczyszczalnia po prostu nie będzie działać poprawnie. Poniżej znajdziesz wyczerpujący, techniczny przegląd rozwiązań pneumatycznych stosowanych w oczyszczalniach ścieków – z odniesieniem do oferty Pneumat System oraz praktycznymi uwagami eksploatacyjnymi.

Dlaczego pneumatyka w oczyszczalni ścieków?

W środowisku ściekowym warunki pracy są trudne:

wysoka wilgotność i kondensacja,

agresywne chemicznie media (H₂S, chlorki, środki dezynfekcyjne),

atmosfera potencjalnie wybuchowa (strefy EX),

częste zmiany obciążenia, praca ciągła 24/7,

wymagania środowiskowe i prawne dotyczące niezawodności oczyszczania.

Pneumatyka jest tu naturalnym wyborem, ponieważ:

jest odporna na wilgoć i zanieczyszczenia (w porównaniu np. do napędów elektrycznych),

zapewnia dużą niezawodność i prostotę konstrukcji,

pozwala na bezpieczne stosowanie w strefach zagrożenia wybuchem (odpowiednio dobrane komponenty ATEX),

umożliwia precyzyjne sterowanie zaworami, przepustnicami i urządzeniami pomocniczymi,

jest relatywnie tania w utrzymaniu i łatwa w serwisie.

Główne obszary zastosowań pneumatyki w oczyszczalni ścieków

W przeciętnej oczyszczalni ścieków, produkty pneumatyczne znajdziemy m.in. w:

Układach napowietrzania:

sterowanie zaworami powietrza do rusztów napowietrzających,

przepustnice z napędami pneumatycznymi,

zawory regulacyjne przepływu powietrza.

Armaturze ściekowej i osadowej:

zawory nożowe (nożowe zasuwy) z siłownikami pneumatycznymi,

przepustnice międzykołnierzowe z napędami,

zawory kulowe i motylkowe sterowane pneumatycznie.

Układach dozowania chemikaliów:

zawory membranowe, kulowe, dozujące z napędami,

sterowanie siłownikami pomp dozujących (np. przełączanie linii).

Gospodarce osadowej:

siłowniki w prasach taśmowych, śrubowych i workowych (docisk, napinanie taśmy),

układy pneumatyczne w zagęszczarkach, mieszadłach dodatkowych, systemach zasuw.

Transport wewnętrzny i mechanizmy pomocnicze:

siłowniki pneumatyczne w kratkach mechanicznych, piaskownikach, zgarniaczach,

napędy w klapach rewizyjnych, drzwiach technicznych, klapach odcinających.

Automatyce i sterowaniu:

wyspy zaworowe i elektrozawory w szafach sterowniczych,

elementy przygotowania powietrza, filtrowania, redukcji i smarowania,

układy bezpieczeństwa (szybkie odpowietrzanie, blokady).

Do każdej z tych sekcji można dobrać dedykowane komponenty z oferty Pneumat System, dopasowane materiałowo (nierdzewka, tworzywa) i konstrukcyjnie do warunków oczyszczalni.

Źródło sprężonego powietrza – serce instalacji pneumatycznej

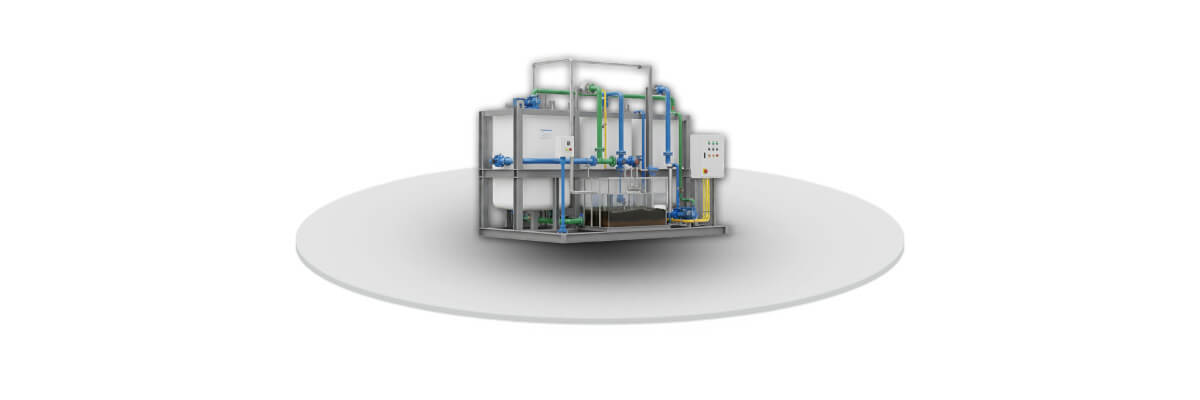

Sprężarki i stacje sprężonego powietrza

W dużych oczyszczalniach sprężone powietrze dla automatyki to zwykle wydzielony system, równoległy lub wspólny z układem napowietrzania, ale o innych parametrach (ciśnienie, jakość powietrza). Typowo stosowane są:

osuszacze (chłodnicze lub adsorpcyjne),

filtry dokładne (pyłowe, olejowe),

separatory kondensatu.

Dlaczego to ważne?

Zanieczyszczone lub zawilgocone powietrze powoduje:

korozję wewnętrzną elementów pneumatycznych,

zatykanie zaworów, spadek niezawodności,

przyspieszone zużycie uszczelnień siłowników,

awarie w najbardziej krytycznych momentach (np. blokada zaworu ściekowego).

Pneumat System dostarcza:

elementy uzdatniania sprężonego powietrza (filtry, osuszacze, separatory),

zbiorniki i osprzęt (zawory bezpieczeństwa, manometry),

armaturę do sprężonego powietrza, szybkozłącza, przewody.

Przygotowanie powietrza w ciągu technologicznym

Bezpośrednio przed odbiornikami (wyspami zaworowymi, siłownikami) stosuje się zestawy FRL:

F – filtr sprężonego powietrza (często z odwadniaczem),

R – reduktor ciśnienia,

L – naolejacz (tam, gdzie producent wymaga smarowania).

W oczyszczalniach ścieków często stosuje się:

filtry z precyzją 5–40 μm,

reduktory, które stabilizują robocze ciśnienie (np. 6 bar),

separatory kondensatu i automatyczne spusty.

Z oferty Pneumat System:

modułowe zestawy FRL w obudowach metalowych i polimerowych,

wersje z manometrami glicerynowymi (lepsza odporność na drgania),

elementy przygotowania powietrza o podwyższonej odporności na korozję.

Siłowniki pneumatyczne w oczyszczalni ścieków

Siłowniki liniowe ISO/standardowe

Występują praktycznie wszędzie tam, gdzie trzeba:

otworzyć/zamknąć zasuwę,

przesunąć klapę,

napinać taśmy pras,

uruchamiać mechanizmy w kratkach, piaskownikach, zagęszczarkach.

Typowe parametry:

średnice tłoka od 32 do 125 mm,

skoki od kilkudziesięciu do kilkuset milimetrów,

obudowa z aluminium, stal nierdzewna lub tworzywo, w zależności od agresywności środowiska.

Istotne cechy dla oczyszczalni:

tłoczyska ze stali nierdzewnej (np. AISI 304/316),

uszczelnienia odporne na chemię i temperaturę,

możliwość stosowania siłowników o podwyższonym stopniu ochrony (osłony, mieszkowe zabezpieczenia tłoczyska),

amortyzacja końcowa (redukcja uderzeń w skrajnych położeniach).

Pneumat System oferuje:

siłowniki ISO (m.in. ISO 15552, 6432),

siłowniki nierdzewne do pracy w środowisku wilgotnym i agresywnym,

akcesoria montażowe (uchwyty, przeguby, łożyska wahliwe).

Siłowniki beztłoczyskowe i specjalne

Stosowane tam, gdzie wymagany jest:

długi skok przy ograniczonej przestrzeni,

przesuw elementów wzdłuż zbiorników, koryt, przenośników.

Przykłady zastosowań:

przesuwanie zasuw, wózków, elementów zgarniaczy,

automatyczne sterowanie klapami rewizyjnymi na dużej długości.

Pneumat System oferuje siłowniki beztłoczyskowe (np. z napędem magnetycznym), wersje specjalne, siłowniki kompaktowe w małych przestrzeniach zabudowy.

Napędy obrotowe i siłowniki do armatury

Do sterowania:

przepustnicami międzykołnierzowymi,

zaworami kulowymi,

zaworami motylkowymi, stosuje się napędy obrotowe (ćwierćobrotowe, 90°).

Wymagania:

wysoki moment obrotowy przy umiarkowanym ciśnieniu,

odporność na środowisko zewnętrzne (IP, odporność korozyjna),

możliwość zabudowy pozycji krańcowych, czujników, wyłączników krańcowych,

możliwość podłączenia do systemów sterowania (4–20 mA, AS-i, PROFINET – poprzez moduły sygnałowe i wyspy zaworowe).

Pneumat System dostarcza:

siłowniki obrotowe (rack & pinion, wahadłowe),

napędy pneumatyczne do armatury w komplecie z zaworami (zestawy: napęd + przepustnica/zawór kulowy),

skrzynki krańcowe, zawory nam przyłącza, złączki.

Elektrozawory, wyspy zaworowe i armatura sterująca

Elektrozawory w aplikacjach oczyszczalni

To jedne z najbardziej obciążonych elementów układów sterowania. Sterują:

ruchem siłowników,

pracą napędów obrotowych,

przełączaniem torów powietrza w systemach napowietrzania.

Ważne parametry:

typ działania: 3/2, 5/2, 5/3,

zasilanie cewki: 24 V DC (najczęściej), 230 V AC,

stopień ochrony cewki: IP65/IP67,

odporność na warunki środowiskowe (wilgoć, mgła solna),

kompatybilność z powietrzem z kondensatem (w razie niedoskonałego uzdatnienia).

Pneumat System oferuje:

klasyczne elektrozawory na szynę, wyjścia pojedyncze,

zawory płytowe i na wyspach zaworowych,

zawory o podwyższonej odporności, w tym konstrukcje z nierdzewki i tworzyw.

Wyspy zaworowe

W centralnych punktach instalacji, szczególnie w szafach sterowniczych, dominują wyspy zaworowe, które:

integrują wiele zaworów w jednym bloku,

ułatwiają okablowanie (jeden przewód komunikacyjny zamiast wielu),

często posiadają magistrale komunikacyjne (PROFIBUS, PROFINET, EtherNet/IP, AS-i),

umożliwiają diagnozę stanu zaworów, awarii, sygnalizację.

Zalety w oczyszczalni:

uporządkowana instalacja,

łatwiejsza rozbudowa i serwis,

skrócenie czasów przestojów (wymiana pojedynczych modułów).

Pneumat System dobiera:

kompletne wyspy zaworowe pod wymagania sterownika PLC,

komponenty do szaf sterowniczych: szybkozłącza, przepusty, dławiki, złączki.

Przewody pneumatyczne, złączki i osprzęt

W środowisku oczyszczalni przewody są narażone na:

promieniowanie UV (instalacje na zewnątrz),

kontakt ze ściekami, chemikaliami,

uszkodzenia mechaniczne, wibracje.

Dlatego stosuje się:

przewody poliuretanowe (PU) – elastyczne, odporne na zginanie,

przewody poliamidowe (PA) – wyższa odporność na ciśnienie i temperaturę,

węże w oplocie – do trudniejszych warunków, węże przemysłowe do sprężonego powietrza.

Złączki:

szybkozłącza,

złączki wtykowe (PC, PL, PE, z gwintem stożkowym lub cylindrycznym),

złączki ze stali nierdzewnej w strefach agresywnych chemicznie.

Pneumat System dysponuje:

pełną gamą przewodów, węży i złączek do sprężonego powietrza,

rozwiązaniami ze stali nierdzewnej i mosiądzu niklowanego,

wężami wielożyłowymi (bundles) do redukcji plątaniny przewodów.

Układy pneumatyczne w konkretnych urządzeniach oczyszczalni

Kratki mechaniczne i piaskowniki

Elementy wyposażenia:

siłowniki do otwierania/zamykania zasuw przed i za kratą,

siłowniki do napinania łańcuchów, ramion zgarniających,

siłowniki w mechanizmach płukania i odwadniania skratek,

elektrozawory sterujące cyklami pracy.

Wymagania:

odporność na bryzgi ścieków i szlamu,

stabilna praca w trybie cyklicznym (częste załączanie),

możliwość pracy na zewnątrz (niska temperatura, deszcz).

Komory napowietrzania i osadniki wtórne

Najczęściej stosowane:

napędy obrotowe do przepustnic powietrza (dostawa powietrza z dmuchaw/kompresorów),

siłowniki do zasuw i przepustnic ściekowych (sterowanie przepływem między komorami),

zawory regulacyjne z napędami pneumatycznymi (precyzyjna regulacja powietrza do dyfuzorów).

Korzyści:

stabilne warunki napowietrzania błota czynnego,

możliwość zaawansowanego sterowania procesem (np. wg stężenia tlenu, ładunku zanieczyszczeń).

Gospodarka osadowa: zagęszczanie, odwadnianie, higienizacja

W prasach taśmowych, śrubowych, wirówkach:

siłowniki dociskające, napinające, pozycjonujące elementy prasy,

zawory pneumatyczne sterujące dopływem ścieków, polielektrolitu,

zawory odpowietrzające, odcinające, bezpieczeństwa.

Wymagania:

duża trwałość mechaniczna,

odporność na abrazję (obecność piasku, zawiesin),

łatwy serwis – możliwość szybkiej wymiany siłownika lub zaworu.

Pneumatyka a bezpieczeństwo i normy w oczyszczalni

W oczyszczalni ścieków bardzo ważne jest:

bezpieczeństwo obsługi,

zgodność z normami ATEX (w strefach wybuchowych),

bezpieczeństwo funkcjonalne (w aplikacjach krytycznych – np. odcięcie dopływu ścieków).

Rozwiązania pneumatyczne wspierające bezpieczeństwo:

zawory bezpieczeństwa i zawory szybkiego odpowietrzania – eliminują ryzyko niekontrolowanego ruchu siłownika,

układy blokady pneumatycznej – siłownik nie wykona ruchu bez spełnienia warunków (np. zamknięta pokrywa, zgoda z systemu sterowania),

komponenty z certyfikatami ATEX – zawory, cewki, obudowy.

Pneumat System pomaga:

dobrać elementy zgodne z wymaganiami norm,

zaprojektować układy z uwzględnieniem bezpieczeństwa funkcjonalnego,

wdrożyć rozwiązania zgodne z zakładowymi procedurami BHP.

Energooszczędność i optymalizacja zużycia sprężonego powietrza

Sprężone powietrze jest jednym z droższych mediów energetycznych. W oczyszczalniach ścieków warto:

Minimalizować wycieki:

stosować wysokiej jakości złączki i przewody,

okresowo kontrolować instalację (testy akustyczne, próby ciśnieniowe),

szybko usuwać nieszczelności.

Dobierać siłowniki i zawory do realnych potrzeb:

odpowiednie średnice siłowników (bez przewymiarowania),

zawory o przepływach dobranych do cykli pracy.

Stosować modułowe układy przygotowania powietrza:

filtracja na kilku stopniach, właściwe ciśnienie robocze,

unikanie „nadciśnienia” – każde 1 bar powyżej potrzeb generuje wzrost zużycia energii.

Segmentacja instalacji:

zamykanie fragmentów instalacji, gdy nie są używane,

stosowanie zaworów odcinających całe sekcje.

Pneumat System oferuje:

audyty instalacji sprężonego powietrza,

dobór energooszczędnych elementów, reduktorów, zaworów,

doradztwo w zakresie modernizacji i optymalizacji.

Projektowanie układu pneumatycznego w oczyszczalni – o czym pamiętać?

Przy projektowaniu/modernizacji instalacji pneumatycznej w oczyszczalni ścieków warto uwzględnić:

Środowisko pracy

Warunki eksploatacyjne

praca ciągła vs. praca cykliczna,

częstotliwość załączeń siłowników i zaworów,

ciśnienie robocze i jakość sprężonego powietrza.

Dostęp serwisowy

lokalizacja elementów wymagających serwisu (zawory, filtracje),

modułowa budowa – łatwość wymiany komponentów,

standaryzacja (te same typy zaworów w wielu miejscach).

Bezpieczeństwo i niezawodność

redundancja w kluczowych obwodach (np. zawory w aplikacjach krytycznych),

zawory bezpieczeństwa i układy szybkiego odpowietrzania,

zgodność z wymaganiami ATEX.

Integracja z systemem sterowania

odpowiednie interfejsy z PLC/SCADA,

możliwość diagnostyki (sygnały zwrotne z napędów, wysp zaworowych),

rejestracja stanów alarmowych.

W tych obszarach Pneumat System może pełnić rolę nie tylko dostawcy komponentów, ale również partnera technicznego – od doradztwa, przez dobór, aż po kompletację dostaw i wsparcie przy uruchomieniu.

Autor:

Ekspert Pneumat.

Pneumat.

Autor:

Ekspert Pneumat.

Pneumat.

Zapisz się do newslettera i zyskaj dostęp do największej pneumatycznej bazy wiedzy!

Zyskaj dostęp do najnowszych artykułów, informacji o nadchodzących targach, wydarzeniach i mobilnych szkoleniach oraz promocjach w naszym sklepie internetowym!