- Wyposażenie ferm drobiu - jakie produkty pneumatyczne wykorzystują fermy drobiarskie?

Zaopatrzenie ferm drobiarskich – sprzęt i osprzęt pneumatyczny

Pneumatyka od lat jest „cichym” filarem automatyki w fermach drobiu. Od napędzania klap wentylacyjnych i kurtyn, przez transport i dozowanie paszy, po delikatny odbiór i pakowanie jaj – sprężone powietrze dostarcza napędu, precyzji i higieny bez ryzyka wycieków oleju czy smarów w strefach produkcyjnych. Poniżej znajdziesz kompleksowy przegląd zastosowań, komponentów, dobrych praktyk doboru i utrzymania ruchu, ze szczególnym naciskiem na wymagające środowisko kurników: pył, wilgoć, wahania ultemperatury, amoniak oraz częste mycie.

Główne obszary zastosowań pneumatyki na fermach drobiu

A. Klimat i dobrostan stada

Sterowanie kurtynami i klapami wlotowymi/wywiewnymi (tunelowa/kominowa wentylacja): siłowniki pneumatyczne z powrotem sprężynowym zapewniają pozycjonowanie i funkcję „fail-safe”.

Przepustnice i żaluzje w kanałach powietrznych: siłowniki obrotowe, wahadłowe itp.

Zasuwy/klapy w kalenicach i w ścianach bocznych.

B. Pasza i pojenie

Dozowniki paszy (klapy zsypowe, zasuwy, przegrody), rozgałęzienia i przenośniki ślimakowe – napędy i zawory pneumatyczne, elementy fluidyzacji silosów (aeratory, wibratory pneumatyczne).

Zawory membranowe do cieczy (np. dodatki paszowe, woda z medykamentami), odporne na zabrudzenia.

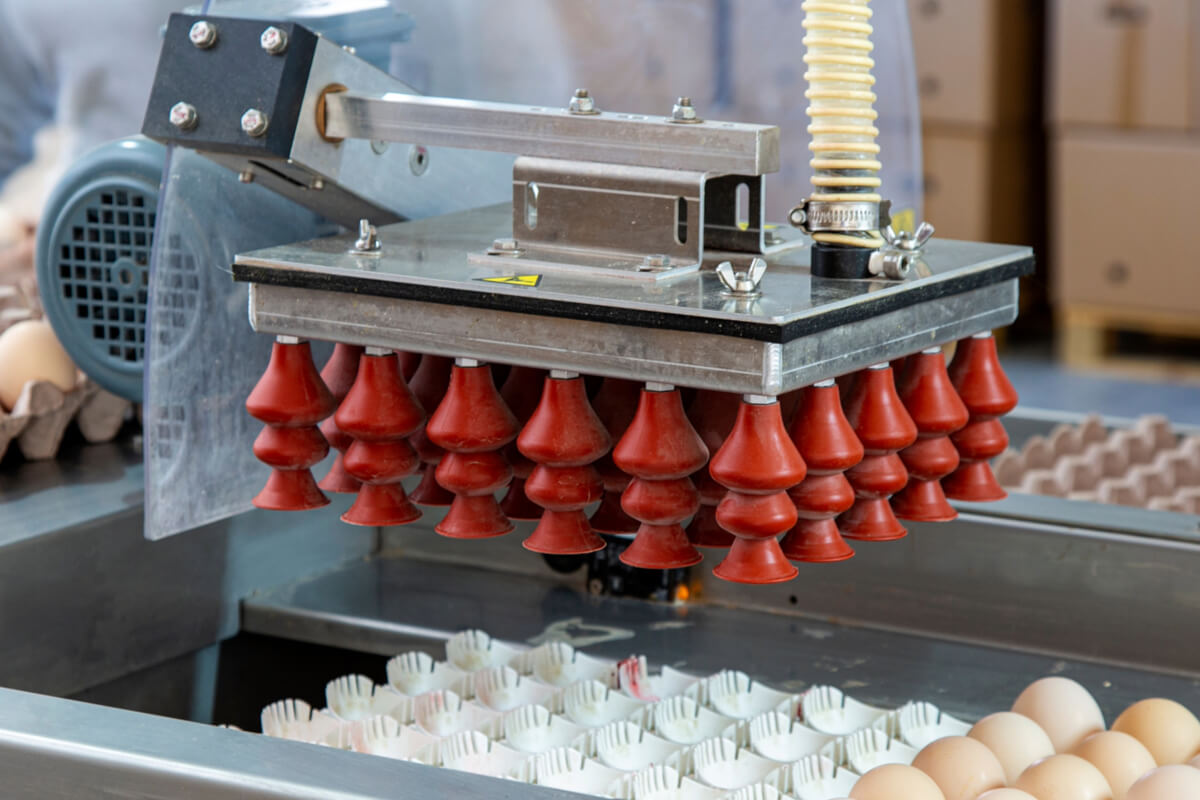

C. Jaja: zbiór, sortowanie, pakowanie

Chwytaki próżniowe do jaj – eżektory ze zwężką Venturiego + dopasowane przyssawki z mieszkami.

Separacja, orientacja, transport – siłowniki kompaktowe i siłowniki z prowadzeniem, wyspy zaworowe.

Pakowaczki i paletyzacja – kombinacja chwytaków podciśnieniowych i siłowników liniowych.

D. Higiena i bioasekuracja

Zamykanie/otwieranie bram i śluz sanitarnych, zasuw w rynnach obornikowych.

Zraszacze/mgławice (sterowanie pneumatyczne) do dezynfekcji i schładzania.

E. Utrzymanie instalacji i media pomocnicze

Czyszczenie pneumatyczne filtrów powietrza (impulsowe), odmuchy stanowisk.

Diagnostyka i bezpieczeństwo – presostaty, zawory bezpieczeństwa, spusty kondensatu.

Podstawowe komponenty pneumatyczne – co, gdzie i dlaczego?

Źródło sprężonego powietrza

Sprężarki śrubowe (często VSD tj. z napędem o zmiennej wartości obrotowej) – stabilne ciśnienie 6–8 bar, niski hałas; w strefach bliskich zwierzętom preferowane obudowy wyciszone.

Osuszacze : chłodnicze (najczęściej), adsorpcyjne gdy ryzyko zamarzania/dużej kondensacji. Cel: unikanie kondensatu w zimnych kurnikach i w liniach zewnętrznych.

Filtracja wielostopniowa + automatyczne spusty kondensatu.

Zbiorniki ciśnieniowe buforowe, redukcja wahań ciśnienia i bilansowanie szczytów.

Rekuperacja ciepła ze sprężarek do podgrzewu wody użytkowej (oszczędność OPEX).

Dystrybucja powietrza

Rurociągi aluminiowe/stal nierdzewna/PE – odporność na korozję i mycie, niska chropowatość (mniejsze spadki ciśnienia).

Szybkozłącza, trójniki, łuki – w wersjach niklowanych lub z tworzyw technicznych; dobór pod mycie i amoniak.

Strefowanie ciśnienia i zawory odcinające – bezpieczeństwo prac serwisowych, możliwość obniżenia ciśnienia w sekcjach (oszczędność energii).

FRL (Filter-Regulator-Lubricator) – zwykle bez smarowania („oil-free”) w pobliżu stref żywności/jaj. Układy przygotowania sprężonego powietrza składające się z filtra, reduktora i smarownicy to absolutny „must have” każdej fermy drobiu.

Siłowniki i napędy

Liniowe ISO 15552 (Ø32–100 mm) do kurtyn, klap, zasuw; ISO 6432 (mini) do małych mechanizmów.

Kompaktowe i prowadzone (z prowadnicami liniowymi) – w sortowaniu jaj.

Beztłoczyskowe (taśmowe/magnetyczne) – długie skoki w wąskiej zabudowie (np. zasłony).

Obrotowe (wahadłowe) – przepustnice powietrza, zawory motylkowe.

Materiały: stal nierdzewna 304/316, tłoczyska hartowane; uszczelnienia dobrane do chemikaliów i amoniaku (często EPDM; unika się NBR przy wysokich stężeniach amoniaku – zawsze sprawdź tabelę odporności).

Zawory i wyspy zaworowe

Zawory rozdzielające 5/2, 5/3 – sterowanie napędami dwustronnego działania; opcje zamknięte/otwarte i środkowo odcięte dla bezpieczeństwa.

Wyspy zaworowe z komunikacją PROFINET/IO-Link – centralizacja sterowania, diagnostyka, redukcja okablowania.

Zawory procesowe (membranowe, kulowe z napędem pneumatycznym) – linie wody, dodatki płynne.

Ciche tłumiki na wydechach – ograniczenie stresu ptaków.

Podciśnienie (próżnia)

Eżektory ze zwężką Venturiego (zasilane sprężonym powietrzem) – proste, odporne, szybkie; brak ruchomych części.

Przyssawki próżniowe (mieszki, silikon/EPDM, czasem FDA) – delikatny kontakt z jajem, kształty owalne/okrągłe.

Zawory próżniowe, czujniki podciśnienia – kontrola chwycenia i bezpieczniki upadku.

Elementy przygotowania i armatura

Regulatory precyzyjne, reduktory punktowe – różne poziomy ciśnienia dla kurtyn vs. chwytaków.

Czujniki ciśnienia / przepływu, wskaźniki dew pointu – predykcja awarii i kontrola jakości medium.

Przewody: PU (elastyczny, odporny na zginanie), PA12 (wyższe ciśnienia, temperatura), PE (dobra odporność chemiczna). Kolorystyka do identyfikacji stref (np. vacuum/sterowanie/zasilanie).

Dobór i obliczenia – jak zaprojektować układ „na warunki kurnika”

A) Siła siłownika

Podstawowo:

F ≈ p · A · η

Gdzie:

p – efektywne ciśnienie [Pa] (po odliczeniu spadków),

A – pole tłoka [m²],

η – sprawność uwzględniająca tarcie i straty (zwykle 0,85–0,9).

Przykład: klapa wentylacyjna wymaga 350 N. Przy 6 bar (0,6 MPa), siłownik Ø40 mm → A ≈ 0,001257

Fteor = 0,6e6 · 0,001257 ≈ 754 N; z η=0,85 → ~641 N. Wystarczający zapas, można zejść z średnicy lub obniżyć ciśnienie dla oszczędności.

B) Prędkość i kultura pracy

Używaj dławiąco-zwrotnych przy siłownikach kurtyn – miękki start/stop, mniejszy hałas.

Tłumienie końcowe siłowników przy szybkich ruchach (sortowniki, przenośniki).

C) Jakość powietrza i osuszanie

Kurniki = amplitudy temp., wilgoć, pył. Typowo punkt rosy powietrza za osuszaczem: ≤ +3 °C (osuszacz chłodniczy) lub −20 do −40 °C (adsorpcyjny) dla linii zewnętrznych/zimowych.

Utrzymuj stałe spadki ciśnienia < 0,5 bar od sprężarki do najdalszego siłownika – projektuj średnice i pętle ringowe.

D) Materiały i IP

Strefy mycia: akcesoria IP67/IP69K, złączki nierdzewne lub niklowane, przewody o gładkiej powierzchni.

Uszczelnienia: EPDM/silikon – zwykle lepsza odporność na środki alkaliczne i amoniak niż NBR (ale zawsze weryfikuj chemo-compatibility producenta).

Unikaj „kieszeni brudu”: stosuj higieniczny design, osłony i spadki do odprowadzania wody.

E) Sterowanie i integracja

Wyspy zaworowe z diagnostyką kanałową (zwarcie, przerwa, cykle) oraz IO-Link dla czujników ciśnienia/przepływu.

Zawory z cewkami 24 V DC, konektory M8/M12; w strefach agresywnych – przewody PUR i złącza o podwyższonej szczelności.

Przykładowe aplikacje – architektura i BOM

A) Kurtyna boczna w kurniku (otwieranie proporcjonalne)

Napęd: siłownik ISO 15552 Ø50, skok 600–1000 mm, tłumienie końcowe.

Zawór: 5/3 z centralnie zamkniętym położeniem (utrzymanie pozycji przy zaniku sygnału), cewka 24 V DC.

Regulacja: zawory dławiąco-zwrotne + czujniki położenia magnetyczne (reed) na siłowniku.

Bezpieczeństwo: sprężyna powrotna lub elektrozawór odcinający powietrze w razie alarmu.

Sterowanie: PLC + sterownik kurtyn (PID na podstawie T/RH/CO₂/NH₃).

B) Delikatny chwyt jaj (pick&place)

Źródło próżni: eżektor kompaktowy (z zaworem szybkiego odpowietrzania).

Przyssawki: silikonowe miękkie Ø20–30 mm z mieszkiem, zamocowane na belce.

Czujnik: próżniowy (spadek próżni → sygnał NOK i odrzut).

Zasilanie: regulator ciśnienia na 2,5–3,5 bar dla eżektora (wystarczające, oszczędne).

C) Zasuwy dozowników paszy

Napęd: siłownik kompaktowy z prowadzeniem (uniknięcie zakleszczeń).

Zawór: 5/2 monostabilny (sprężyna powrotna), tłumiki wydechu „quiet”.

Czujniki: krańcówki „otwarte/zamknięte”; opcjonalnie czujnik siły/prądu dla detekcji blokady.

D) Fluidyzacja silosu i zapobieganie zawieszaniu paszy

Aeratory membranowe zasilane powietrzem pulsacyjnie (zawory impulsowe).

Wibratory pneumatyczne (kulowe/turbinowe) – niskie koszty, prosta regulacja.

Utrzymanie ruchu w realiach fermy – checklista

Codziennie / Tydzień

Odczyt ciśnienia sieci, alerty PLC, temperatur sprężarki.

Wzrokowo: kondensat, tłumiki wydechowe (czy niezatkane pyłem), czystość filtrów wlotowych.

Miesięcznie

Test upustu kondensatu (ręczne/automatyczne).

Kontrola wycieków (spray detekcyjny/ultradźwięk).

Weryfikacja punktu rosy (jeśli czujnik dew pointu jest zainstalowany).

Kwartalnie / Półrocznie

Wymiana wkładów filtracyjnych (wg Δp).

Przegląd uszczelnień siłowników w strefach mycia/agresywnych.

Rewizja przyssawek (utwardzenie, mikropęknięcia → spadek chwytu).

Kalibracja presostatów i czujników.

Po myciu i dezynfekcji

Sprawdzenie działania krańcówek i złączy (woda/środki w konektorach).

Smarowanie punktów mechanicznych (nie pneumatycznych!) wg instrukcji maszyn.

Najczęstsze błędy i jak ich uniknąć

Niedoszacowanie spadków ciśnienia – zbyt małe średnice, za długie odcinki bez pętli ringowej.

Brak osuszania – zamarzające siłowniki zimą, zawilgocone tłumiki → wzrost hałasu i oporów.

Złe materiały uszczelnień – puchnięcie/NBR w chemii myjącej lub amoniaku; zawsze konsultuj tabele odporności.

Brak tłumienia – uderzenia końcowe, pękające mocowania.

Wyspy zaworowe bez diagnostyki – trudny serwis, dłuższe przestoje.

Zbyt wysokie ciśnienie „na wszelki wypadek” – rosną koszty energii i zużycie.

Niewłaściwe IP – zalane złącza po myciu, korozja złączek.

Autor:

Magdalena Skotnica

Doradca ds.

techniczno-handlowych

Pneumat.

Autor:

Magdalena Skotnica

Doradca ds.

techniczno-handlowych

Pneumat.

Zapisz się do newslettera i zyskaj dostęp do największej pneumatycznej bazy wiedzy!

Zyskaj dostęp do najnowszych artykułów, informacji o nadchodzących targach, wydarzeniach i mobilnych szkoleniach oraz promocjach w naszym sklepie internetowym!