- Kawitacja w pneumatyce

Efekt kawitacji – proces, zjawisko w przemyśle

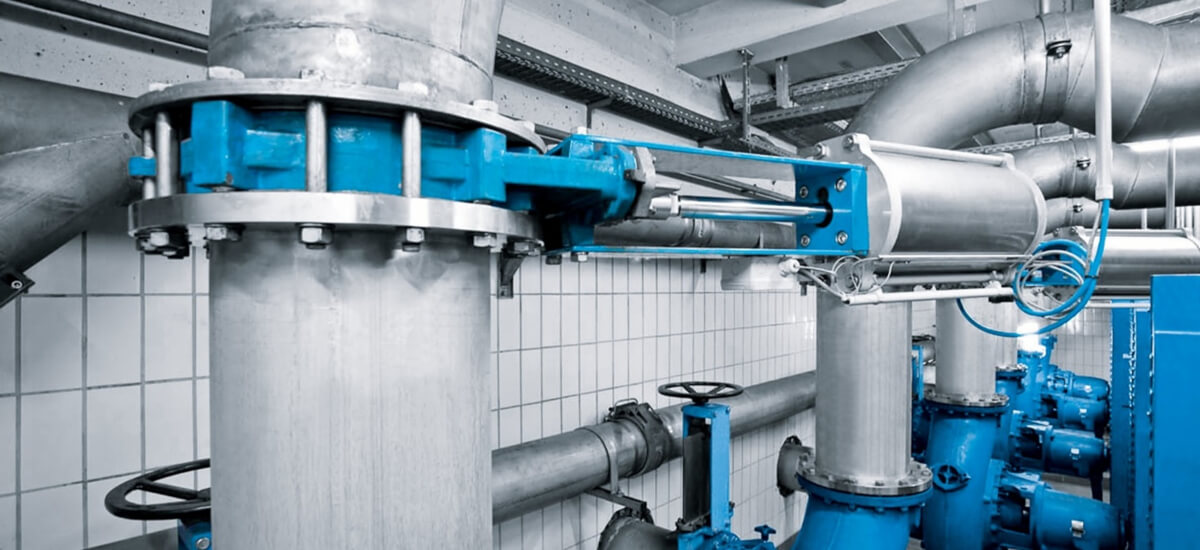

Kawitacja to zjawisko powszechnie znane w hydraulice i przepływach cieczy, jednak coraz częściej mówi się o niej także w kontekście układów pneumatycznych i sprężonego powietrza. Choć medium w pneumatyce to gaz, to w wielu warunkach — szczególnie przy obecności wilgoci, kondensatu lub cieczy technologicznych — może dojść do warunków kawitacyjnych, skutkujących hałasem, drganiami, erozją i uszkodzeniem elementów instalacji.

W niniejszym artykule omówimy:

istotę kawitacji i warunki jej powstawania,

wpływ na układy pneumatyczne i komponenty automatyki,

branże szczególnie narażone,

rozwiązania konstrukcyjne i eksploatacyjne zapobiegające efektom kawitacji.

Czym jest kawitacja?

Kawitacja to zjawisko powstawania i gwałtownego zapadania się pęcherzyków pary lub gazu w cieczy (lub w wilgotnym medium gazowym), wskutek lokalnego spadku ciśnienia poniżej ciśnienia parowania.

Podczas tego procesu:

Ciśnienie lokalnie spada poniżej ciśnienia nasycenia – tworzą się pęcherzyki kawitacyjne.

Pęcherzyki przemieszcza się do obszaru wyższego ciśnienia.

3. Gwałtownie zapadają się (implozja) – generując mikrowybuchy, fale ciśnienia, uderzenia mechaniczne.

Kawitacja w pneumatyce – czy to możliwe?

Choć klasyczna kawitacja dotyczy cieczy, w układach pneumatycznych również mogą wystąpić warunki sprzyjające powstawaniu kawitacji:

obecność wilgoci, kondensatu lub zawilgoconego sprężonego powietrza,

rozprężanie sprężonego powietrza z wysokiego ciśnienia do niskiego (np. przez zawory dławiące, eżektory),

duża prędkość przepływu w zaworach, zwężkach lub dyszach,

gwałtowne zmiany kierunku przepływu,

instalacje, gdzie sprężone powietrze ma kontakt z cieczami (np. wodą technologiczną).

Zatem: tak, kawitacja może wystąpić w pneumatyce, jeśli występuje wilgoć lub para wodna i odpowiednie warunki ciśnieniowo-przepływowe.

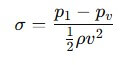

Wzory i teoria – jak przewidzieć kawitację?

Kluczowy parametr: Liczba kawitacyjna (σ)

Wzór dla klasycznego przepływu:

Gdzie:

p1 – ciśnienie przed zwężką / zaworem [Pa],

pv – ciśnienie parowania cieczy (punkt rosy lub wrzenia),

ρ – gęstość medium (dla powietrza ok. 1,2 kg/m³),

v – prędkość przepływu [m/s].

Jeśli σ>1 → wysokie ryzyko kawitacji

Skutki kawitacji w układach pneumatycznych

1. Hałas i drgania

Implozje pęcherzyków powodują intensywny hałas o wysokiej częstotliwości, słyszalny szczególnie przy zaworach i dyszach – może być mylony z „strzelaniem” zaworu.

2. Uszkodzenia mechaniczne

Erozja gniazd zaworów, szybkozłączy, zaworów dławiących,

wypłukiwanie metalu z korpusu elementów (mikropęknięcia),

zużycie uszczelek i gniazd w siłownikach i zaworach rozdzielających.

3. Pogorszenie parametrów medium

wzrost wilgotności względnej,

obecność mikrokropelek kondensatu w liniach,

ryzyko korozji instalacji i komponentów.

| Branża | Aplikacja | Ryzyko kawitacji |

| Spożywcza | mycie, dozowanie cieczy | wysoka – kontakt z parą i wodą |

| Farmaceutyczna | sprężone powietrze w strefach czystych | średnia – wymagana kontrola punktu rosy |

| Automotive | pneumatyczne chwytaki, szybkie zawory | wysoka – cykle dużej częstotliwości |

| Drzewna | pistolety natryskowe, narzędzia | wysoka – praca w wilgotnym środowisku |

| HVAC / chłodnictwo | zawory 3/2 i siłowniki zawilgoconego powietrza | średnia – zwłaszcza w zimnym klimacie |

Rozwiązania inżynierskie – jak unikać kawitacji?

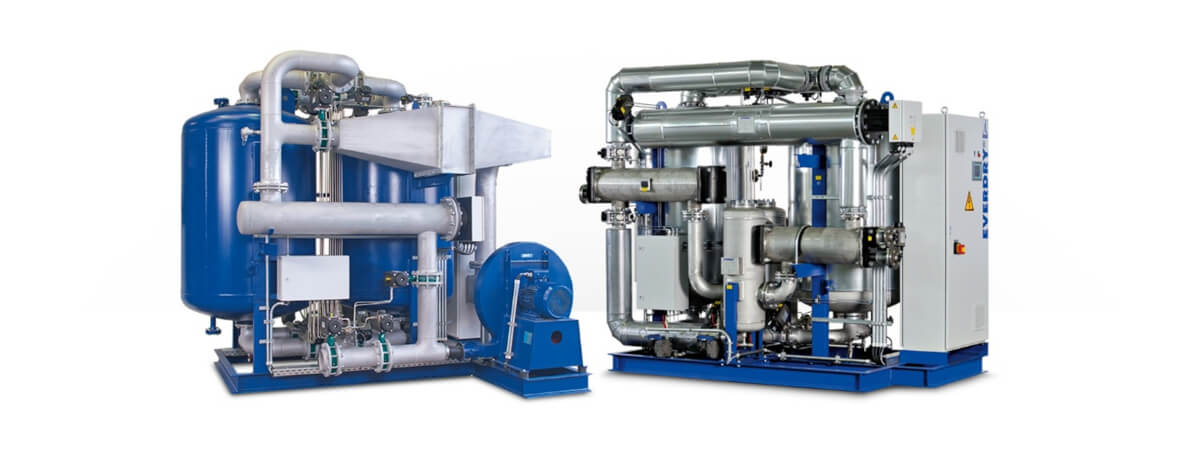

1. Osuszanie powietrza

Zastosuj:

osuszacze ziębnicze (dla większości aplikacji),

osuszacze adsorpcyjne – tam gdzie wymagany jest punkt rosy poniżej –20°C.

Produkty polecane:

Beko Technologies DRYPOINT RA / AC,

Festo MS9-LDM1 / MS6-E2M – zespoły przygotowania powietrza.

2. Stopniowanie redukcji ciśnienia

unikaj gwałtownego dławienia powietrza,

stosuj zawory regulacyjne o łagodnej charakterystyce (np. proporcjonalne).

Produkty polecane:

Zawory proporcjonalne Festo VPPM, VPPE,

Zawory regulacyjne Aignep z precyzyjnym dławiącym trzpieniem.

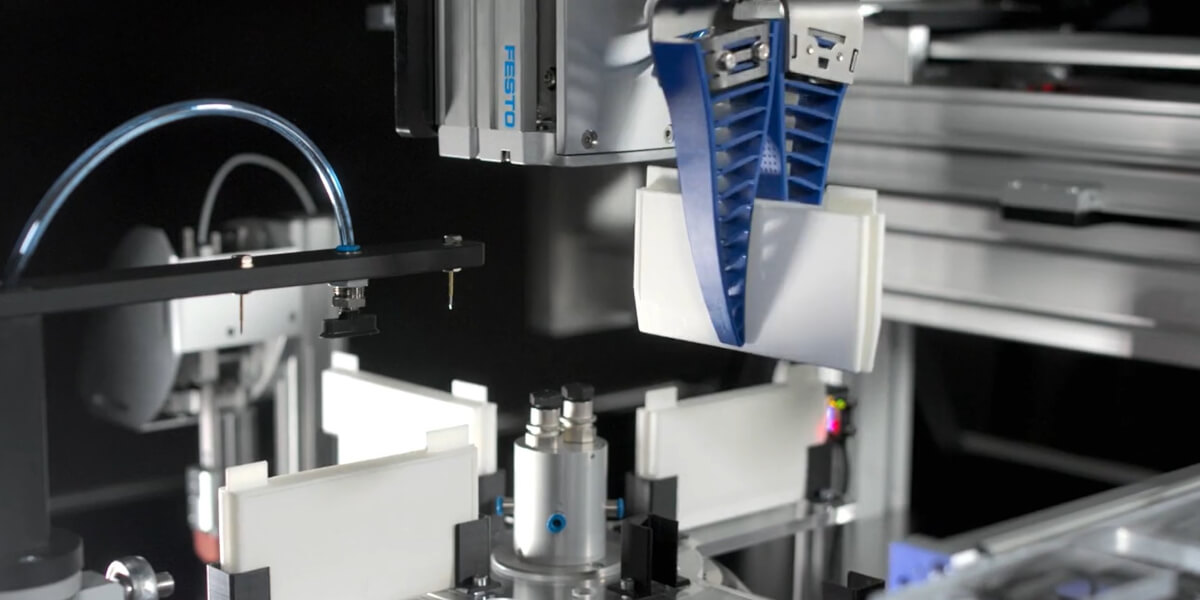

3. Stosowanie zaworów i komponentów odpornych na erozję

wybieraj zawory z rdzeniem i gniazdem ze stali nierdzewnej (AISI 316L, 304),

stosuj uszczelnienia z PTFE, FKM, EPDM – odporne na implozje pęcherzyków.

Dobre praktyki:

kontrola kierunku przepływu,

stosowanie zaworów z oznaczoną funkcją LBP (leak-before-press),

projektowanie przewężeń z ograniczonym gradientem ciśnień.

Diagnostyka – jak rozpoznać kawitację?

nieregularna praca zaworu (skaczący czas odpowiedzi),

głośne kliknięcia lub szum podczas rozprężania,

zmniejszona siła siłownika bez wycieku,

obecność mikrokropelek kondensatu w pobliżu zaworu lub zawilgoconego złącza

mikrorysy w przewodach PE/PA lub złączkach (szczególnie przy końcach instalacji).

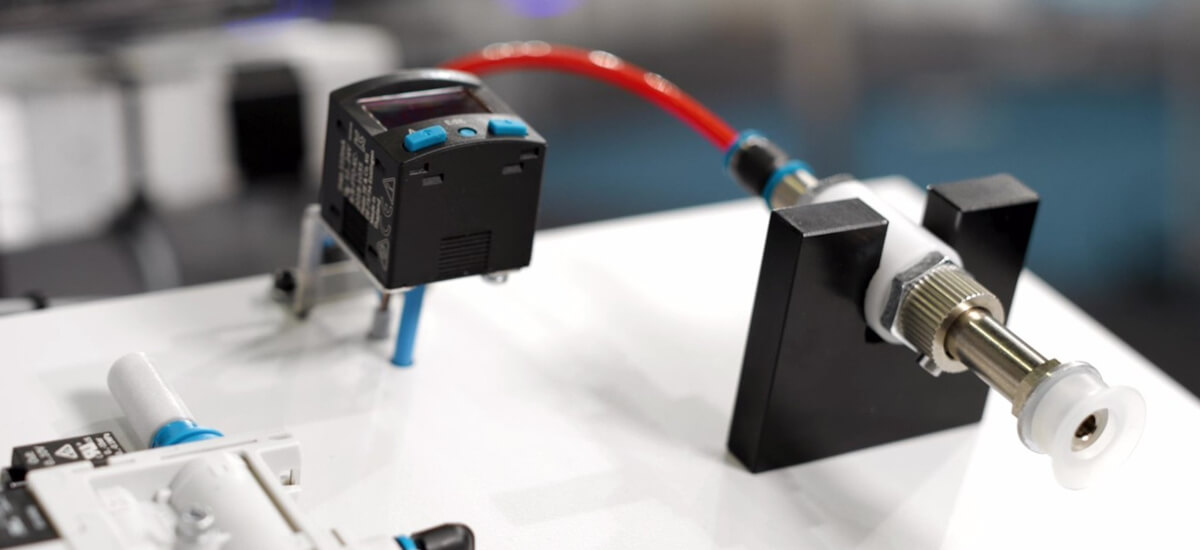

Można użyć:

czujników ciśnienia i temperatury (np. Festo SPAN, SFAM),

kamer termowizyjnych do wykrywania zmian temperatury,

przetworników dźwięku ultradźwiękowego do wykrywania kawitacji.

Jak projektować instalacje pneumatyczne odporne na kawitację?

W praktyce inżynierskiej, skuteczna ochrona przed kawitacją wymaga integracji wiedzy z zakresu termodynamiki, mechaniki płynów oraz konstrukcji elementów wykonawczych. Oto kluczowe zasady projektowe:

1. Unikaj nagłych zwężeń i rozprężeń

Projektuj instalacje z płynnymi przejściami ciśnienia.

Unikaj gwałtownych dławień za pomocą zaworów zbyt małych względem przepływu.

W systemach wieloetapowych zastosuj dławiące zawory sekwencyjne lub zawory proporcjonalne, aby stopniowo redukować ciśnienie.

2. Stosuj tłumiki i kompensatory uderzeń

W miejscach szybkiego rozprężania (np. eżektory, zawory odpowietrzające) montuj tłumiki przepływu (np. z serii Festo U-… lub Aignep).

Kompensatory w formie zbiorników buforowych (np. mini zbiorników ciśnienia) stabilizują przepływ i łagodzą skoki ciśnienia.

3. Dobieraj komponenty z marginesem odporności

Elementy takie jak złączki, zawory, szybkozłączki i siłowniki powinny mieć certyfikowaną odporność na wilgoć, korozję i zmienne warunki termiczne.

Unikaj komponentów z taniego tworzywa ABS czy PCV w instalacjach przemysłowych – preferuj mosiądz niklowany, stal nierdzewną AISI 316L/304.

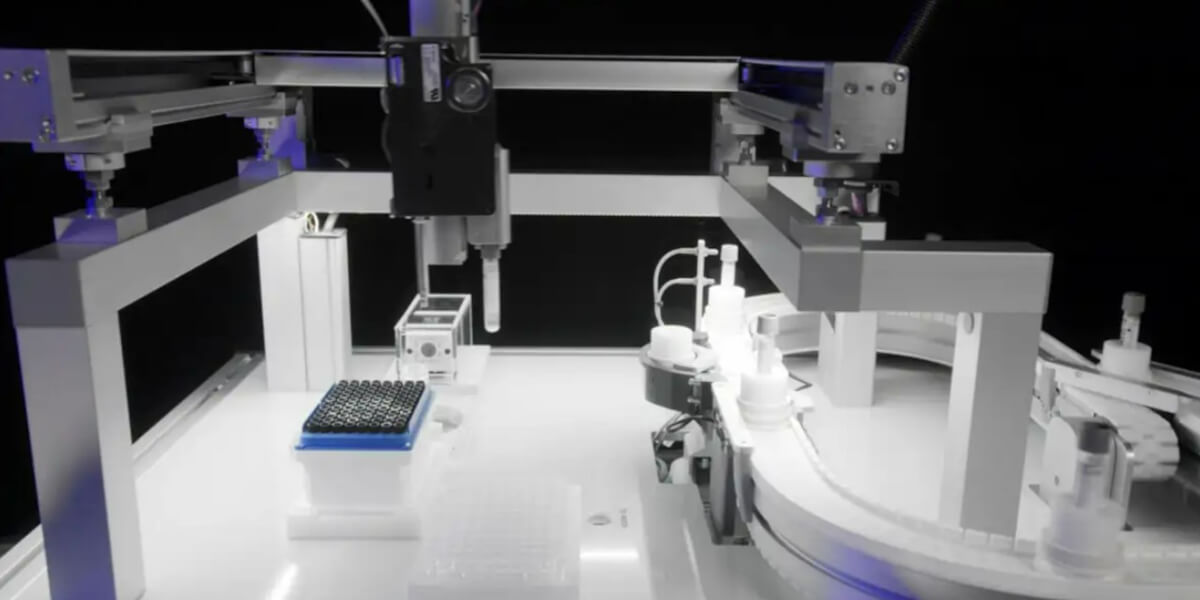

Studium przypadku: linia pakująca w chłodni – problem z hałasem i uszkodzeniami siłowników

Branża: przetwórstwo drobiu

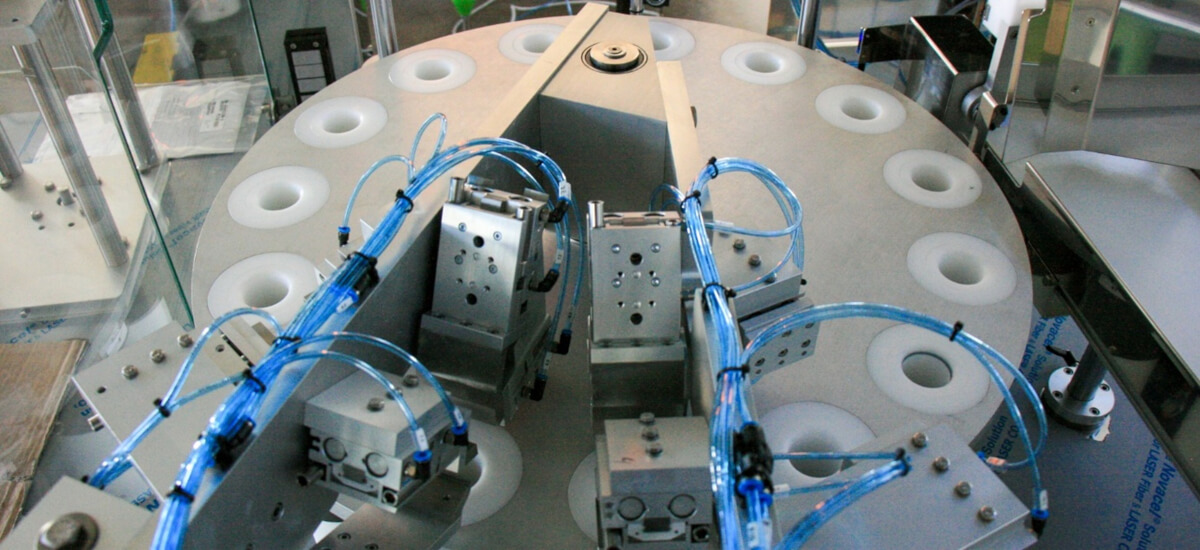

Instalacja: linia pakująca z 8 siłownikami i 2 eżektorami próżniowymi

Problem:

Nieregularna praca siłowników, głośny „stuk” przy każdym cyklu,

Skrócenie żywotności uszczelnień tłoka – co 2–3 miesiące wymiana,

Widoczne mikroślady korozji wewnątrz złączek i przewodów.

Diagnoza:

System zasilany powietrzem z niewydolnego osuszacza (punkt rosy +10°C),

Powietrze było nasycone wilgocią, a podczas rozprężania w eżektorach i zaworach pojawiały się warunki kawitacyjne,

Powietrze schładzało się gwałtownie, powodując skraplanie i powstawanie mikroimplozji.

Rozwiązanie:

Zastosowanie osuszacza adsorpcyjnego Beko DRYPOINT AC (punkt rosy –40°C),

Modernizacja zaworów dławiących na modele proporcjonalne Festo VPPM z funkcją stopniowania przepływu,

Zmiana przewodów z PE na poliuretan wysokociśnieniowy,

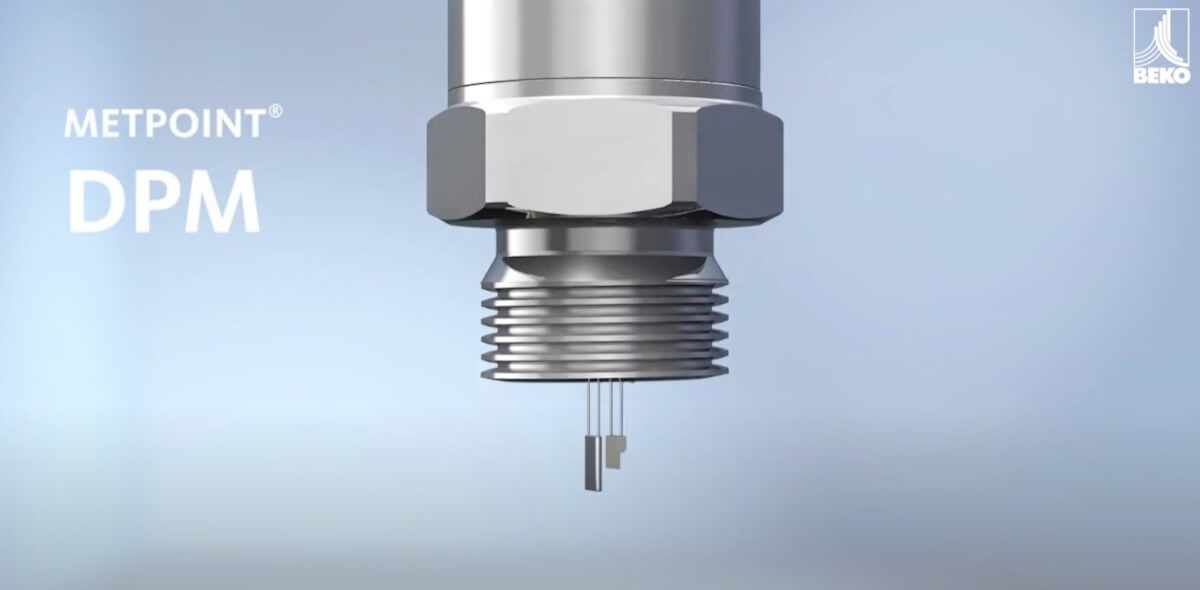

Wprowadzenie monitoringu temperatury i wilgotności w czasie rzeczywistym z pomocą czujnika METPOINT DPM.

Efekt:

Redukcja hałasu o 40 dB(A),

Brak awarii siłowników przez 12 miesięcy,

20% wzrost wydajności całej linii przez eliminację mikroprzestojów.

Autor:

Ekspert Pneumat.

Pneumat.

Autor:

Ekspert Pneumat.

Pneumat.

Materiały zdjęciowe: Festo

Zapisz się do newslettera i zyskaj dostęp do największej pneumatycznej bazy wiedzy!

Zyskaj dostęp do najnowszych artykułów, informacji o nadchodzących targach, wydarzeniach i mobilnych szkoleniach oraz promocjach w naszym sklepie internetowym!