- Uszczelnienie siłownika pneumatycznego – co należy wiedzieć?

Uszczelnienia siłowników pneumatycznych w pigułce!

Siłowniki pneumatyczne są kluczowymi elementami w wielu systemach automatyki przemysłowej, robotyki oraz urządzeniach mechanicznych. Ich niezawodne działanie zależy w dużej mierze od jakości i stanu uszczelnień. Uszczelnienia w siłownikach pneumatycznych pełnią fundamentalną rolę w zapewnieniu szczelności układu, efektywności energetycznej oraz długiej żywotności urządzenia. W tym artykule Pneumat jako producent siłowników, omówi najważniejsze aspekty związane z uszczelnieniami siłowników pneumatycznych, rodzaje stosowanych uszczelnień, materiały, z których są wykonane, oraz czynniki wpływające na ich wybór i eksploatację.

Rodzaje uszczelnień w siłownikach pneumatycznych

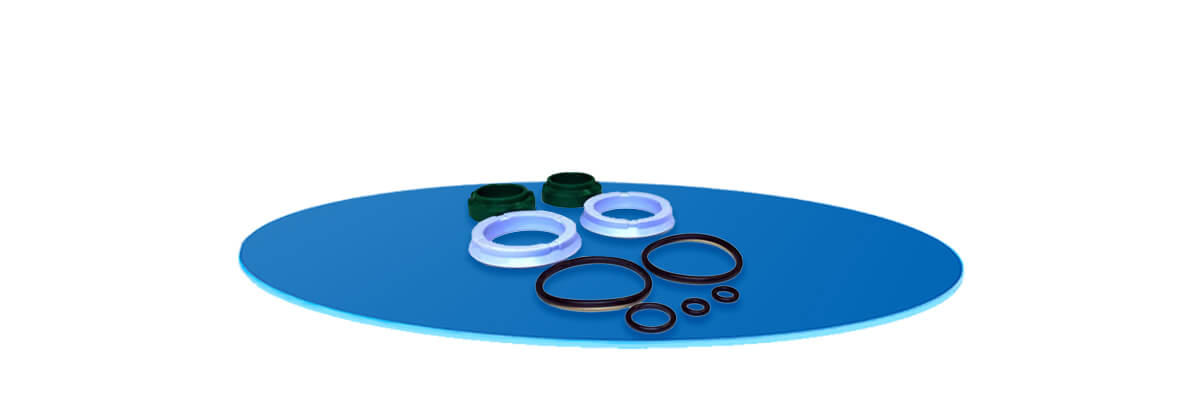

Uszczelnienia w siłownikach pneumatycznych można podzielić na trzy główne kategorie:

1. Uszczelnienia tłoka

Uszczelnienia tłoka zapobiegają przeciekom powietrza pomiędzy komorami siłownika po obu stronach tłoka. Dzięki nim siłownik może generować siłę w obu kierunkach ruchu.

2. Uszczelnienia tłoczyska

Uszczelnienia tłoczyska mają za zadanie zapobiegać wyciekom powietrza z wnętrza siłownika na zewnątrz oraz chronić wnętrze siłownika przed zanieczyszczeniami z otoczenia. Typowe uszczelnienia to uszczelki wargowe oraz skrobaki (pierścienie zgarniające), które usuwają zanieczyszczenia z powierzchni tłoczyska podczas ruchu.

3. Uszczelnienia statyczne

Uszczelnienia statyczne stosowane są w miejscach, gdzie elementy siłownika są nieruchome względem siebie, np. pomiędzy cylindrem a pokrywami końcowymi. Zazwyczaj są to O-ringi lub płaskie uszczelki.

Materiały używane do uszczelnień

Wybór materiału uszczelnienia jest kluczowy dla zapewnienia optymalnej pracy siłownika w określonych warunkach. Najczęściej stosowane materiały to:

Poliuretan (PU)

Zalety:

Odporność na ścieranie - doskonale znosi intensywne tarcie, co zwiększa jego trwałość w zastosowaniach narażonych na zużycie.

Elastyczność - bardzo dobrze dopasowuje się do powierzchni, co zapewnia szczelność i zmniejsza ryzyko przecieków.

Odporność na niskie temperatury - zachowuje elastyczność w niższych temperaturach, co jest korzystne w zastosowaniach zewnętrznych i w zimnym otoczeniu.

Odporność na wodę i oleje mineralne - działa skutecznie w aplikacjach, gdzie występuje kontakt z tymi substancjami.

Wady:

Ograniczona odporność na wysokie temperatury - poliuretan traci swoje właściwości przy wyższych temperaturach (zazwyczaj powyżej 80-100°C).

Niższa odporność chemiczna - w porównaniu do Vitonu i Teflonu, ma mniejszą odporność na agresywne chemikalia i rozpuszczalniki.

NBR (kauczuk nitrylowy)

Zalety:

Wysoka odporność na oleje i paliwa - NBR jest wyjątkowo wytrzymały na kontakt z olejami i smarami, co czyni go idealnym wyborem w aplikacjach hydraulicznych i pneumatycznych.

Odporność na ścieranie - zapewnia dobrą trwałość w warunkach wysokiego zużycia mechanicznego, ale ma mniejszą odporność na ścieranie w porównaniu do Poliuretanu.

Przystępność cenowa - jest tańszy niż Viton, PU i Teflon, co czyni go opłacalnym wyborem w standardowych zastosowaniach.

Odporność na średnie temperatury - może pracować w temperaturach do około 100°C.

Wady:

Wyższy koszt, ograniczona elastyczność w niskich temperaturach.

Mniejsza odporność na agresywne chemikalia - nie jest odpowiedni do zastosowań, gdzie występuje kontakt z kwasami lub substancjami silnie korozyjnymi.

Viton (kauczuk fluorowy, FKM)

Zalety:

Wysoka odporność na wysokie temperatury - Viton może pracować nawet do 200°C i więcej, co czyni go idealnym do aplikacji w ekstremalnych temperaturach.

Odporność chemiczna - jest odporny na szeroką gamę chemikaliów, kwasów, paliw oraz olejów, co pozwala na użycie go w trudnych warunkach przemysłowych.

Odporność na starzenie - Viton jest odporny na promieniowanie UV, ozon oraz procesy starzenia, co zapewnia długowieczność w zastosowaniach zewnętrznych.

Odporność na odkształcenia trwałe - zachowuje swój kształt i właściwości nawet przy długotrwałym ucisku.

Wady:

Wyższy kosz - Viton jest droższy niż NBR i poliuretan, co może wpływać na budżet projektów.

Niższa elastyczność w niskich temperaturach - przy bardzo niskich temperaturach może tracić elastyczność, co ogranicza jego zastosowanie w chłodnych środowiskach.

Teflon (PTFE)

Zalety:

Niski współczynnik tarcia - teflon charakteryzuje się bardzo niskim współczynnikiem tarcia, co minimalizuje opory ruchu i wydłuża żywotność uszczelnień.

Odporność chemiczna - jest praktycznie odporny na wszystkie chemikalia, co sprawia, że jest niezastąpiony w aplikacjach chemicznych.

Odporność na wysokie temperatury - może pracować w szerokim zakresie temperatur, sięgającym do 260°C.

Antyadhezyjność - nie przywiera do innych materiałów, co ułatwia jego stosowanie w aplikacjach wymagających czystości i łatwego ruchu.

Odporność na promieniowanie UV i starzenie - teflon jest bardzo odporny na procesy starzenia się i promieniowanie słoneczne.

Wady:

Wysoka cena - PTFE jest kosztownym materiałem, co może być nieopłacalne przy produkcji na większą skalę.

Niska elastyczność - jest kruchy w porównaniu do innych materiałów uszczelniających, przez co nie jest najlepszy do aplikacji, gdzie wymagane są deformacje lub elastyczność.

Trudność w montażu - ze względu na swoją sztywność może być trudny do montażu w ciasnych przestrzeniach lub skomplikowanych kształtach.

Czynniki wpływające na wybór uszczelnienia

Przy doborze odpowiedniego uszczelnienia należy wziąć pod uwagę następujące czynniki:

1. Ciśnienie robocze

Uszczelnienia muszą być zdolne do pracy przy ciśnieniu, pod jakim będzie pracował siłownik pneumatyczny. Wyższe ciśnienia wymagają uszczelnień o wyższej wytrzymałości mechanicznej.

2. Temperatura pracy

Zakres temperatur, w jakich będzie pracował napęd pneumatyczny, wpływa na wybór materiału uszczelnienia. Należy uwzględnić zarówno temperaturę medium roboczego, jak i otoczenia.

3. Prędkość ruchu

Prędkość, z jaką porusza się tłoczysko, wpływa na tarcie i zużycie uszczelnień. Przy wysokich prędkościach zaleca się stosowanie materiałów o niskim współczynniku tarcia, takich jak PTFE.

4. Medium robocze

Rodzaj medium (powietrze, gazy obojętne) oraz ewentualne zanieczyszczenia mogą wpływać na kompatybilność materiału uszczelnienia.

5. Warunki otoczenia

Czynniki takie jak obecność chemikaliów, wilgotność, zapylenie czy promieniowanie UV mogą wpływać na trwałość uszczelnień.

Problemy związane z uszczelnieniami

1. Zużycie uszczelnień

Naturalne zużycie w wyniku tarcia może prowadzić do nieszczelności. Regularna kontrola stanu uszczelnień jest niezbędna.

2. Starzenie materiału

3. Zanieczyszczenia

Brud, pył czy cząstki ścierne mogą uszkadzać powierzchnie uszczelnień i prowadzić do przedwczesnego zużycia.

4. Niewłaściwy montaż

Nieprawidłowe osadzenie uszczelnień, uszkodzenia podczas montażu czy zastosowanie niewłaściwych narzędzi mogą skutkować nieszczelnościami.

Konserwacja i wymiana uszczelnień

Regularne przeglądy - zaleca się okresowe sprawdzanie stanu uszczelnień i ich powierzchni współpracujących.

Wymiana uszkodzonych uszczelnień - przy pierwszych oznakach nieszczelności lub zużycia należy wymienić uszczelnienia.

Stosowanie odpowiednich smarów - niektóre uszczelnienia wymagają stosowania specjalnych środków smarnych kompatybilnych z materiałem uszczelnienia i medium roboczym.

Najlepsze praktyki przy montażu uszczelnień

Aby zapewnić długotrwałe i bezproblemowe działanie siłowników pneumatycznych, kluczowe jest prawidłowe przeprowadzenie procesu montażu uszczelnień. Oto kilka najlepszych praktyk:

Przygotowanie powierzchni

Czystość - wszystkie elementy siłownika, w szczególności gniazda uszczelnień i powierzchnie współpracujące, powinny być dokładnie oczyszczone z zanieczyszczeń, kurzu i resztek starego smaru.

Kontrola powierzchni - należy sprawdzić, czy na powierzchniach nie ma rys, wżerów czy innych uszkodzeń mechanicznych, które mogłyby wpłynąć na szczelność układu.

Użycie odpowiednich narzędzi

Narzędzia montażowe - stosowanie specjalistycznych narzędzi do montażu uszczelnień minimalizuje ryzyko ich uszkodzenia. Unikać należy ostrych narzędzi metalowych, które mogą przeciąć lub zarysować uszczelnienie.

Smarowanie - przed montażem uszczelnień zaleca się lekkie posmarowanie ich odpowiednim smarem lub olejem, co ułatwi montaż i zmniejszy tarcie podczas pierwszego uruchomienia.

Zwracanie uwagi na kierunek montażu

Prawidłowa orientacja - niektóre uszczelnienia mają określony kierunek montażu (np. uszczelki wargowe). Nieprawidłowa orientacja może prowadzić do nieszczelności lub szybkiego zużycia.

Kontrola po montażu

Test szczelności - po złożeniu siłownika warto przeprowadzić test szczelności przy niskim ciśnieniu, aby upewnić się, że wszystko zostało prawidłowo zamontowane.

Obserwacja podczas rozruchu - podczas pierwszego uruchomienia monitorować działanie siłownika pod kątem nieszczelności, nietypowych dźwięków czy oporów ruchu.

Autor:

Piotr Szmit

Product Manager

Pneumat.

Autor:

Piotr Szmit

Product Manager

Pneumat.

Zapisz się do newslettera i zyskaj dostęp do największej pneumatycznej bazy wiedzy!

Zyskaj dostęp do najnowszych artykułów, informacji o nadchodzących targach, wydarzeniach i mobilnych szkoleniach oraz promocjach w naszym sklepie internetowym!