- Case Study - Projekt i realizacja instalacji sprężonego powietrza w hali serwisowej branży automotive

Instalacja pneumatyczna w serwisie blacharsko-lakierniczym

Specjalizujemy się w projektowaniu i realizacji instalacji sprężonego powietrza, dopasowanych do specyfiki pracy różnych zakładów przemysłowych i usługowych. Tym razem mieliśmy okazję uczestniczyć w budowie nowej hali serwisu blacharsko-lakierniczego branży automotive, gdzie przygotowaliśmy kompletny projekt wykonawczy oraz przeprowadziliśmy montaż nowoczesnej instalacji sprężonego powietrza. Zapraszam do zapoznania się z moim Case Study, w którym przedstawiłam szczegóły realizacji.

Projektowanie i wykonanie instalacji sprężonego powietrza w obiektach takich jak hala serwisowa wymaga precyzyjnego podejścia. Kluczowe znaczenie ma:

analiza zapotrzebowania na sprężone powietrze w różnych strefach hali,

dobór średnic rurociągów, uwzględniający minimalne spadki ciśnienia,

wybór odpowiedniego systemu rur, odpornego na warunki środowiskowe i zgodnego z wymogami bezpieczeństwa,

możliwość rozbudowy instalacji w przyszłości,

zapewnienie bezpiecznych przejść przez ściany ogniowe (PPOŻ).

W naszym projekcie szczególny nacisk położyliśmy na optymalizację zużycia energii oraz zapewnienie wysokiej niezawodności pracy systemu w wymagającym środowisku hali blacharsko-lakierniczej.

W porozumieniu z inwestorem oraz nadzorem inwestorskim opracowaliśmy projekt wykonawczy instalacji sprężonego powietrza, który stanowił podstawę do rozpoczęcia prac montażowych. Wykonaliśmy trzy niezależne rurociągi sprężonego powietrza, które zostały zaprojektowane tak, aby były zasilane z jednej wspólnej sprężarkowni. Całą instalację wykonaliśmy w systemie aluminiowym INFINITY, który charakteryzuje się niską masą, co ułatwia i przyspiesza montaż, a także wysoką odpornością na korozję. Dodatkowo, dzięki gładkiej wewnętrznej powierzchni rur, system ten pozwala na minimalizację spadków ciśnienia, co przekłada się na lepszą efektywność przesyłu sprężonego powietrza. Ważną zaletą tego rozwiązania jest również estetyczny wygląd rur, dzięki czemu świetnie sprawdzają się w miejscach, gdzie instalacja pneumatyczna pozostaje widoczna.

Dwa z wykonanych rurociągów zaprojektowaliśmy w układzie pierścieniowym, tworząc pętle okalające halę, natomiast trzeci rurociąg wykonaliśmy w układzie liniowym. Średnice poszczególnych odcinków instalacji zostały dobrane na podstawie szczegółowych obliczeń, w których uwzględniliśmy całkowite zapotrzebowanie hali na sprężone powietrze, długość poszczególnych odcinków instalacji oraz ciśnienie robocze systemu. Przyjęliśmy założenie, że spadek ciśnienia w najdalszych punktach poboru nie może przekroczyć 4%, co pozwala na zachowanie wysokiej sprawności całego układu.

Najdłuższy z rurociągów, przeznaczony do obsługi hali blacharni, został wykonany w średnicy fi40×1,5 mm, natomiast dwa krótsze rurociągi, które zlokalizowano w hali lakierni, mają średnicę fi32×1,5 mm. Zejścia do punktów poboru sprężonego powietrza wykonaliśmy w średnicach fi20×1,5 mm lub fi32×1,5 mm, w zależności od indywidualnego zapotrzebowania w konkretnych strefach hali. Łączna długość całej wykonanej instalacji wyniosła około 600 metrów bieżących.

W ramach tej inwestycji zaprojektowaliśmy również i dostarczyliśmy kompletne wyposażenie sprężarkowni. Zainstalowaliśmy dwie sprężarki, z których jedna pracuje w trybie stałoobrotowym, a druga jest urządzeniem zmiennoobrotowym, wyposażonym w inwerter. Zastosowanie takiego zestawu pozwala precyzyjnie dostosować produkcję sprężonego powietrza do rzeczywistego zapotrzebowania hali, co minimalizuje straty energii oraz znacząco obniża koszty eksploatacji. W sprężarkowni znalazł się również filtr sprężonego powietrza z wbudowanym automatycznym spustem kondensatu. Pod zbiornikami sprężonego powietrza zamontowaliśmy spusty kondensatu wyposażone w sterownik czasowy, a sam kondensat jest odprowadzany do urządzenia separującego wodę i olej, co pozwala na spełnienie wymogów ochrony środowiska i minimalizuje negatywny wpływ na otoczenie.

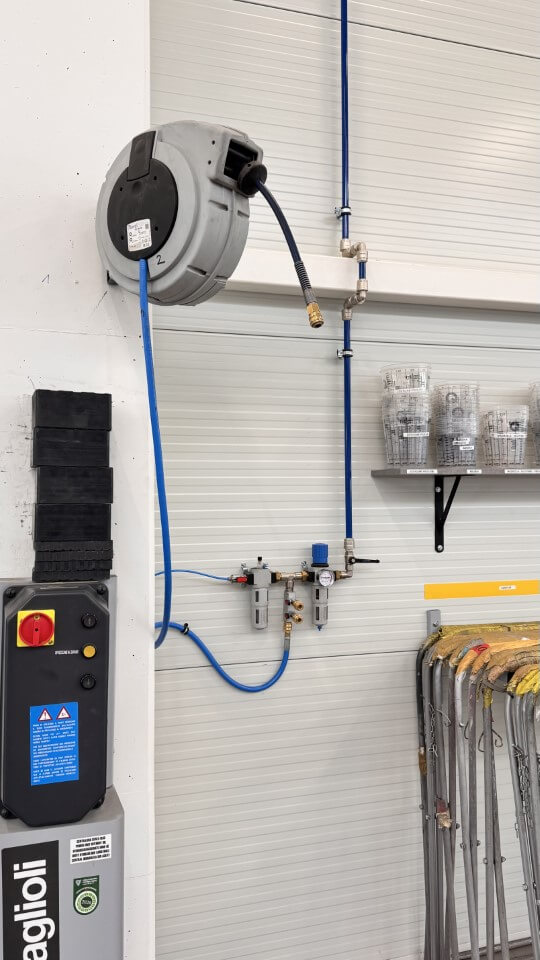

Punkty poboru sprężonego powietrza w hali zostały zakończone w różny sposób, w zależności od potrzeb technologicznych – w niektórych miejscach zastosowaliśmy sam filtroreduktor, w innych filtroreduktor z naolejaczem, a tam, gdzie było to konieczne, zamontowaliśmy kompletny blok przygotowania powietrza. W najniżej położonych fragmentach instalacji wykonaliśmy spusty kondensatu, stosując trójniki odprowadzające oraz dwa zawory, co umożliwia skuteczne odprowadzanie wilgoci i zapobiega gromadzeniu się kondensatu w rurach.

Podczas realizacji projektu szczególną uwagę zwróciliśmy na kwestie bezpieczeństwa przeciwpożarowego. W trzech miejscach niezbędne było wykonanie przejść instalacji przez ściany o klasie odporności ogniowej REI 60. W tych punktach zastosowaliśmy specjalną masę uszczelniającą oraz opaski ogniochronne, co gwarantuje zachowanie wymaganej odporności ogniowej oraz bezpieczeństwo eksploatacji całej instalacji.

Po zakończeniu wszystkich prac montażowych przeprowadziliśmy niezbędne czynności odbiorowe, w tym próbę szczelności instalacji oraz odbiór techniczny. Zadbaliśmy także o wykonanie oznakowania całej instalacji oraz punktów poboru sprężonego powietrza. Na koniec przekazaliśmy inwestorowi instrukcję obsługi systemu oraz przeprowadziliśmy szkolenie personelu z zakresu prawidłowego użytkowania i konserwacji instalacji. Przygotowaliśmy również kompletną dokumentację powykonawczą, dzięki czemu inwestor otrzymał nowoczesny, energooszczędny i bezpieczny system sprężonego powietrza, w pełni dostosowany do specyfiki pracy w hali serwisu blacharsko-lakierniczego.

✓

Profesjonalne

doradztwo techniczne

✓

Optymalizacja

kosztów eksploatacyjnych

✓

Wysokiej

jakości rozwiązanie

✓

Bezpieczeństwo

pracy

✓

Przyszłościowa możliwość

rozbudowy instalacji

Jeśli planujesz budowę nowej hali przemysłowej lub modernizację istniejącej instalacji sprężonego powietrza – zapraszamy do kontaktu z naszym zespołem. Chętnie doradzimy i zaproponujemy rozwiązania dostosowane do Twoich potrzeb.

Może zainteresuje Cię podobny temat:

Projekt infrastruktury i modernizacja instalacji sprężonego powietrza w cukrowni

Instalacja odpylania powietrza – suchej mgły wodnej w przemyśle górniczym

Kontrola zużycia sprężonego powietrza w celu oszczędności, efektywności energetycznej

Modernizacja instalacji pneumatycznej – inwentaryzacja sieci sprężonego powietrza

Autor:

Anna Szubko

Projektant Instalacji

Pneumat.

Autor:

Anna Szubko

Projektant Instalacji

Pneumat.

Zapisz się do newslettera i zyskaj dostęp do największej pneumatycznej bazy wiedzy!

Zyskaj dostęp do najnowszych artykułów, informacji o nadchodzących targach, wydarzeniach i mobilnych szkoleniach oraz promocjach w naszym sklepie internetowym!