- Podstawy filtracji powietrza i innych gazów - jakie zjawiska są wykorzystywane podczas filtracji?

Zjawisko filtrowania powietrza, gazu – jaki mechanizm temu towarzyszy?

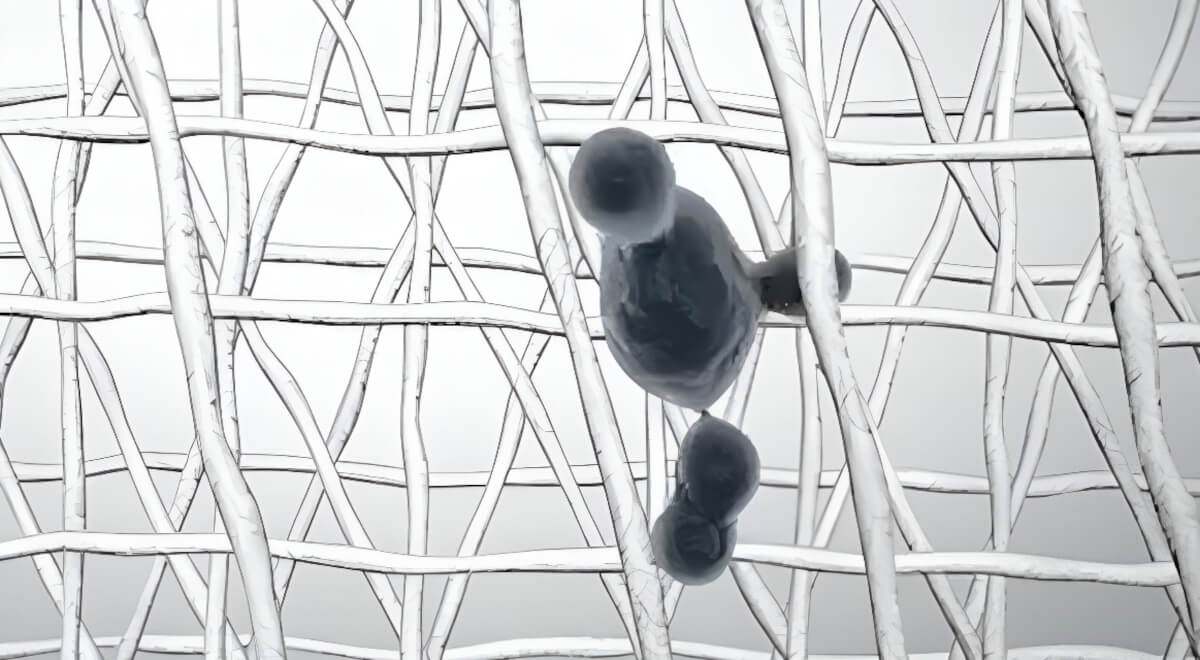

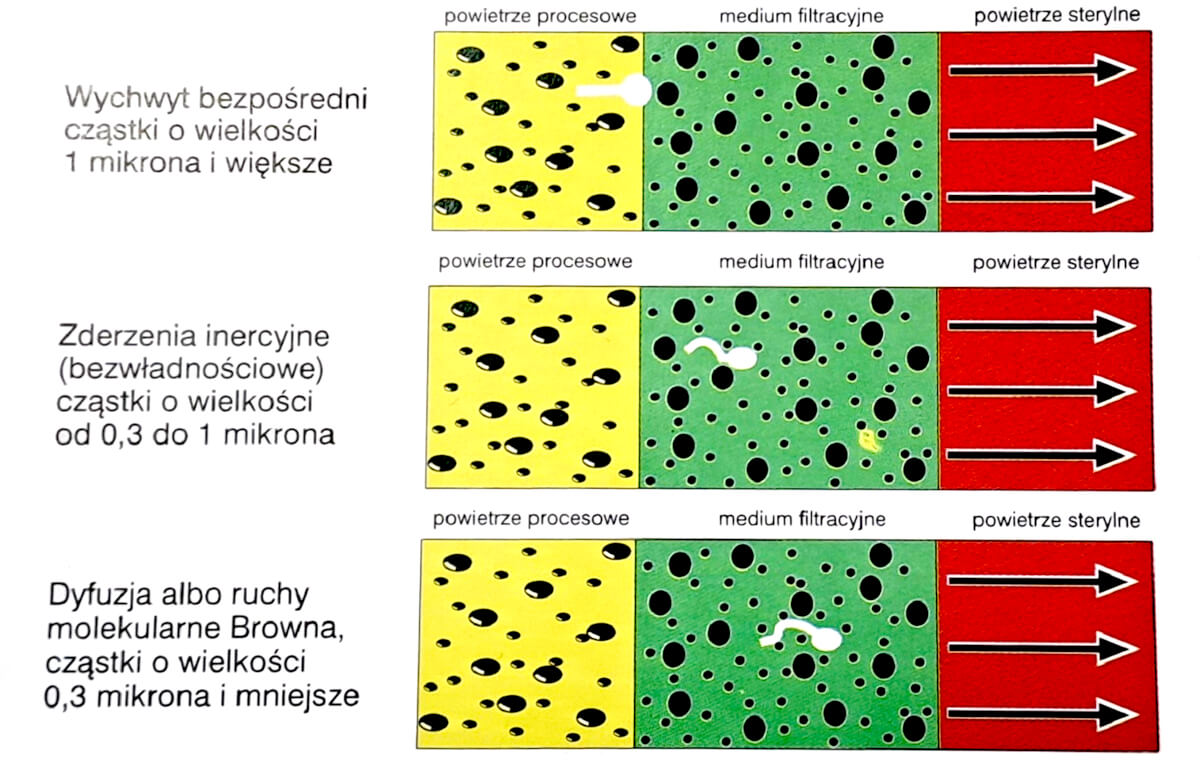

Podczas przepływu powietrza lub innych gazów przez materiał filtracyjny (wgłębny lub membranowy) zatrzymujący zanieczyszczenia (cząsteczki oleju, wody oraz cząstki stałe) wykorzystywane są 3 podstawowe mechanizmy filtracyjne.

1. Wychwyt bezpośredni

Zjawisko to zachodzi, gdy cząstki uderzają bezpośrednio w powierzchnię medium filtracyjnego i zostają na niej zatrzymane. Mechanizm ten jest dominujący dla cząsteczek o wielkości ok. 1 mikrona i większych.

2. Zderzenia inercyjne

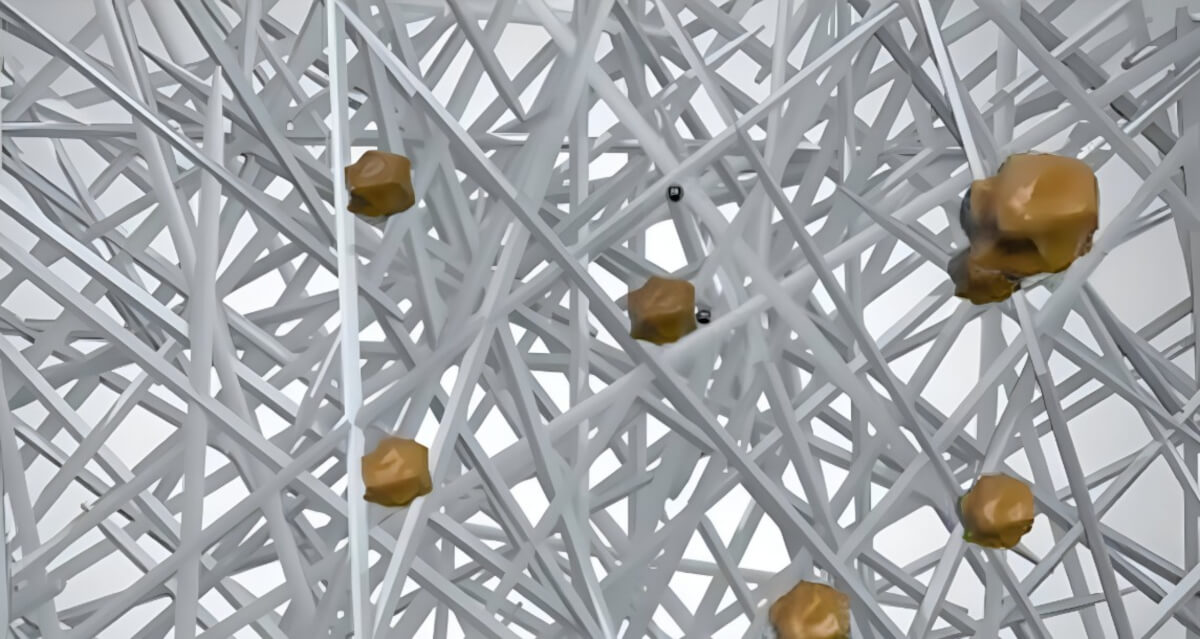

Określane także jako bezwładnościowe - następują, gdy cząstki (zanieczyszczenia) nie są zdolne do tego, by przemieszczać się już w kolejnej warstwie w kanalikach medium filtracyjnego. Uderzają więc bezpośrednio w materiał filtracyjny i są na nim zatrzymywane. Dotyczy cząstek o wielkości od 0,3 do 1 mikrona.

3. Dyfuzja molekularna (ruchy Browna)

Ma miejsce wtedy, gdy bardzo małe cząsteczki w strumieniu filtrowanego gazu - wykorzystując własną energię wewnętrzną – mogą poruszać się wewnątrz medium filtracyjnego. Zderzają się z materiałem filtracyjnym i pozostają zatrzymane w głębi tegoż medium filtracyjnego. Dotyczy to cząstek najmniejszych, poniżej 0,3 mikrona.

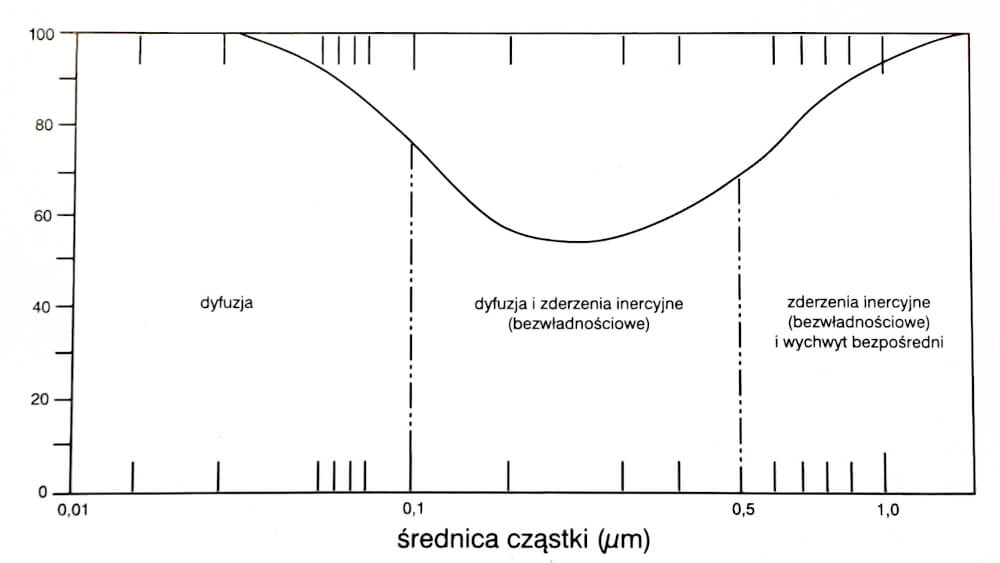

Te trzy mechanizmy dotyczą także zatrzymywania mikroorganizmów. W efekcie wieloletnich testów w obszarze bardzo małych cząstek (submikronowym) stwierdzono, że określone cząstki charakteryzują się znacznie większą zdolnością penetracji materiału filtra, niż inne.

Określono je jako MPPS (Most Penetrating Particle Size) – i co istotne szczególnie przy filtrach do sterylizacji gazów (zatrzymywania mikroorganizmów / bakterii) – leżą one w przedziale wielkości 0,1...0,5 mikrona.

Prawdopodobieństwo przejścia takich cząstek MPPS przez materiał filtracyjny jest najwyższe (tzn. usuwanie ze strumienia gazu cząsteczek 0.1...0,5 mic. jest najtrudniejsze). Filtr jednak (zwłaszcza tzw. filtr sterylny) musi niezawodnie i samodzielnie usuwać te krytyczne cząstki z filtrowanego powietrza.

Zatem niezwykle istotne jest korzystanie z materiału filtracyjnego o najwyższej jakości. Firmy wyspecjalizowane w produkcji filtrów, zwłaszcza przeznaczonych do zapewnienia czystości mikrobiologicznej (filtracja sterylna) przeprowadzają - jeszcze przed wysłaniem do odbiorców - nieniszczące testy skuteczności dla każdego egzemplarza (wkładu filtracyjnego) pod kątem skuteczności separacji cząstek o wielkości ok. 0,2 mic. (ogólnie przyjętą bazą odniesienia do walidacji filtrów sterylnych są bakterie Brevundimonas diminuta).

Dla jakości oczyszczania decydująca jest dokładna znajomość poszczególnych parametrów procesowych i przewidywanego przeznaczenia filtra.

W zastosowaniach ogólnych (filtry przemysłowe) obok jakości / trwałości i skuteczności materiału filtracyjnego - dla uzyskania konkretnej klasy czystości gazu istotna jest konstrukcja zapewniająca 100% integralność wkładu filtra tak, by filtrowany strumień był kierowany w 100 % przez materiał filtracyjny, przy jednocześnie jak najmniejszych oporach przepływu.

Duże znaczenie, przy aplikacjach krytycznych, ma wybór odpowiedniego typu materiału filtracyjnego (wgłębny czy membranowy) oraz struktury elementu filtracyjnego filtra, tzn., plisowany czy zwijany na rdzeniu wkładu).

Jeśli chodzi o konstrukcję, to warto pamiętać, że filtry różnych producentów różnią się między sobą nie tylko materiałem filtracyjnym, ilością jego warstw, ale także sposobem i gęstością „upakowania” materiału filtracyjnego i materiałem korpusu (stal, stal nierdzewna, aluminium, tworzywa sztuczne). Te z pozoru trudne do odróżnienia z zewnątrz detale decydują o jakości i właściwościach całego filtra.

Autor:

Krzysztof Kornacki

Product Manager

Pneumat.

Autor:

Krzysztof Kornacki

Product Manager

Pneumat.

Zapisz się do newslettera i zyskaj dostęp do największej pneumatycznej bazy wiedzy!

Zyskaj dostęp do najnowszych artykułów, informacji o nadchodzących targach, wydarzeniach i mobilnych szkoleniach oraz promocjach w naszym sklepie internetowym!