- Jakie rury do instalacji grzewczej, CO?

Jakie rury stalowe do instalacji centralnego ogrzewania?

Wybór rodzaju rur do instalacji centralnego ogrzewania (CO) – zarówno w skali przemysłowej, jak i w obiektach użyteczności publicznej – ma kluczowe znaczenie dla niezawodności, bezpieczeństwa oraz efektywności energetycznej całego układu. Współcześnie na rynku istnieje wiele opcji materiałowych (stal, miedź, tworzywa, aluminium) i technologii łączenia (spawanie, lutowanie, skręcanie, zaprasowywanie). W niniejszym artykule przyjrzymy się najpopularniejszym rozwiązaniom, ze szczególnym uwzględnieniem systemu Effebi Press, który dzięki metodzie zaprasowywania pozwala stworzyć solidne i szczelne instalacje grzewcze. Poruszymy także kwestię doboru przekroju (średnicy) rur w kontekście centralnego ogrzewania w warunkach przemysłowych.

Kryteria doboru rur w instalacjach grzewczych

Zakres temperatur i ciśnienia

Typowe instalacje CO pracują w zakresie Tz70-Tp50. W przypadku ogrzewań podłogowych Tz40-Tp30 to 70–90-110°C (w starszych systemach) i przy ciśnieniu do 6–10 bar w obiektach komercyjnych. W ciepłowniach przemysłowych (zwłaszcza sieci zewnętrzne) może być to nawet 130–150°C i PN16/PN25 (ogrzewanie wysoko temperaturowe).

Odporność na korozję i warunki zewnętrzne

Obieg grzewczy może zawierać wodę z inhibitorami korozji, glikol – co wymaga sprawdzenia kompatybilności materiału rur. Zewnętrzne sieci ciepłownicze są narażone na wilgoć, zasolenie w gruncie – wymaga to lepszej ochrony powłokowej.

Sposób montażu – czy wolimy łączenia spawane, gwintowane czy np. zaprasowywane?

W warunkach przemysłowych często preferuje się szybki montaż i ograniczenie ryzyka pożarowego (co wspiera technologie zaprasowywania bez otwartego ognia).

Koszty inwestycyjne i TCO (Total Cost of Ownership)

Zliczamy koszty materiału, robocizny, konserwacji i ryzyka awarii. Droższe rozwiązania (np. stal nierdzewna) mogą się opłacić na dłuższą metę przy trudnych warunkach korozyjnych.

Wymagania branżowe

UDT w Polsce, zakładowe standardy bezpieczeństwa i wytyczne w przemyśle (np. strefy z minimalnym ryzykiem zapłonu).

Popularne materiały rur w instalacjach grzewczych

A) Stal węglowa (czarna, ocynkowana)

Zalety:

Tradycyjnie stosowana w ciepłowniach, duża wytrzymałość mechaniczna.

Stosunkowo niska cena surowca (stal czarna).

Wady:

Podatność na korozję (zwłaszcza w instalacjach z tlenem czy w dłuższych przestojach).

Wymaga spawania/ gwintowania (czasochłonnych) lub łączenia systemami rowkowymi.

B) Stal nierdzewna

Zalety:

Wysoka odporność na korozję, co przekłada się na długą żywotność.

Może pracować w wysokiej temperaturze i ciśnieniu.

Wady:

Wyższy koszt materiału,

Konieczność stosowania np. technologii spawania TIG bądź press-fittingu (np. w systemie Effebi Press).

C) Miedź

Zalety:

Dobra przewodność cieplna, łatwość lutowania,

Kompaktowe rozmiary przy tych samych przepływach.

Wady:

Droższy surowiec,

Wymaga lutowania (otwarty ogień) lub zaprasowywania w specjalnych systemach.

D) Tworzywa sztuczne (PEX, PP, PB)

Zalety:

Brak korozji, niskie opory przepływu,

Lekkie, łatwe do układania w posadzkach (przy ogrzewaniu podłogowym).

Wady:

Ograniczona wytrzymałość na wyższe ciśnienie i temperaturę (trzeba sprawdzić dopuszczenia, np. max 95°C, PN10/PN16).

W instalacjach przemysłowych – mniej popularne przy dużych średnicach i temperaturach powyżej 90–100°C.

System Effebi Press – na czym polega?

Effebi to włoski producent specjalizujący się w armaturze przemysłowej i systemach rurowych do wody, gazu oraz instalacji grzewczych. Effebi Press to rozwiązanie zaprasowywania (press-fitting):

Brak spawania czy lutowania: kształtki (fitingi) i rury są łączone mechanicznie za pomocą specjalnych szczęk prasy, zaciskając materiał na uszczelce (oringu).

Czas montażu: znacznie krótszy niż tradycyjne spawanie. Bez potrzeby stosowania otwartego ognia – ważne w obiektach przemysłowych, gdzie można ograniczyć ryzyko pożarowe.

Niezawodna szczelność: oring (EPDM czy inne elastomery odporne do ~110°C lub nawet wyżej w wariantach) zapewnia ochronę przed wyciekami. Kształt zacisku zapobiega rotacji czy poluzowaniu w czasie eksploatacji.

Stal węglowa ocynkowana czy nierdzewna 316L: Effebi Press pozwala na wybór materiału pod kątem odporności korozyjnej i wymagań ciśnieniowo-temperaturowych, np. w instalacjach ciepłowniczych preferuje się stal węglową ocynkowaną (ekonomiczniejszą) bądź nierdzewną w razie mocno korozyjnych warunków.

Zastosowanie systemu Effebi Press w instalacjach centralnego ogrzewania

Kotłownie przemysłowe i komercyjne:

Główne magistrale – rurociągi doprowadzające gorącą wodę z kotła do rozdzielaczy obiegów grzewczych (temperatury rzędu 70–110°C, ciśnienie PN16).

Pompy cyrkulacyjne – przy wylocie/wlocie pompy można zastosować zawory kulowe i kształtki zaciskane, szybko odcinające do serwisowania.

By-pass i obiegi mieszające – do stabilizacji temperatur, z wykorzystaniem zaworów trójdrogowych i złączy zaprasowywanych.

Węzły cieplne i instalacje dystrybucyjne

W węzłach cieplnych, gdzie następuje przekazywanie ciepła z sieci miejskiej do instalacji wewnętrznych, rury i zawory Effebi Press skracają czas montażu – kluczowe przy modernizacjach, gdzie przerwa w dostawie ciepła musi być minimalna.

Instalacje do chłodzenia technologicznego (co-lokowane z c.o.)

Czasem rury są wykorzystywane zarówno dla obiegów grzewczych, jak i chłodniczych (np. w systemach trigeneracji). Wówczas stal nierdzewna w systemie zaciskanym Effebi Press jest uniwersalnym rozwiązaniem odpornym na kondensację i warunki korozyjne.

Jaki przekrój rur do c.o.? – kryteria doboru średnicy

Przepływ wody grzewczej: zależny od zapotrzebowania cieplnego (w kW) i różnicy temperatur zasilania/powrotu.

Zalecana prędkość przepływu: w instalacjach c.o. często przyjmuje się ok. 0,8–1,5 m/s. Zbyt wysoka prędkość generuje duże opory i szumy, zbyt niska – może prowadzić do nierównomiernego rozkładu ciepła.

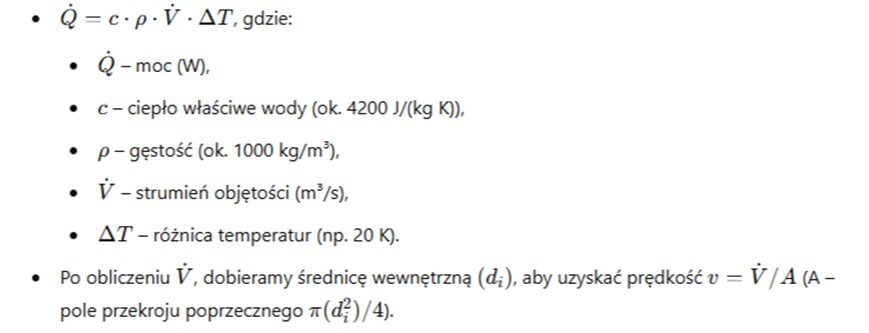

3. Obliczenia

Praktyczne tabele:

Dla instalacji o 30 kW w budynku mieszkalnym – DN 20 (3/4") może być wystarczająca (przepływ kilka l/min).

W przemysłowych instalacjach kilkuset kW – DN 40, 50, 65, 80, itd.

W systemach ciepłowniczych przekraczających 1–2 MW mogą sięgać DN 100–200.

Przykładowa tabela doboru rur przy określonej mocy i spadku temperatury

| Moc (kW) | Przepływ wody (m³/h) przy ΔT=20K | Przykładowa średnica nominalna (DN) | Prędkość (ok. 1 m/s) |

| 100 | ~4,3 m³/h | DN 25 / DN 32 | ok. 0,9–1,3 m/s |

| 500 | ~21,5 m³/h | DN 50 / DN 65 | ok. 1,0–1,2 m/s |

| 1000 | ~43 m³/h | DN 80 / DN 100 | ok. 0,9–1,2 m/s |

| 2000 | ~86 m³/h | DN 125 / DN 150 | ~1 m/s |

Wartości przybliżone – w praktyce obliczenia wymagają weryfikacji, a wybór DN zależy także od strat ciśnienia dopuszczalnych w instalacji.

Autor:

Daniel Szwab

Manager rozwoju produktu

Pneumat.

Autor:

Daniel Szwab

Manager rozwoju produktu

Pneumat.

Zapisz się do newslettera i zyskaj dostęp do największej pneumatycznej bazy wiedzy!

Zyskaj dostęp do najnowszych artykułów, informacji o nadchodzących targach, wydarzeniach i mobilnych szkoleniach oraz promocjach w naszym sklepie internetowym!