- Jak często wymieniać wkłady filtrów sprężonego powietrza?

Kiedy wymienić wkład filtracyjny?

Filtry sprężonego powietrza odgrywają kluczową rolę w utrzymaniu efektywności i niezawodności systemów pneumatycznych. Wkłady filtracyjne, będące ich integralną częścią, są odpowiedzialne za usuwanie zanieczyszczeń, takich jak kurz, olej, woda czy cząstki stałe, które mogą negatywnie wpłynąć na działanie urządzeń oraz jakość procesu przemysłowego.

Warto zauważyć, że filtry przemysłowe powietrza i procesowe są jedynymi komponentami zamontowanymi w instalacji np. pneumatycznej, które nie wprowadzają/generują zanieczyszczeń, lecz przeciwnie – zapewniają właściwą jakość filtrowanego medium, sprzyjając redukcji kosztów eksploatacji w instalacji pneumatycznej w zakładzie.

Jednak, aby filtry mogły pełnić swoją funkcję optymalnie, filtry powinny być prawidłowo dobrane i zainstalowane , a ich wkłady muszą być regularnie wymieniane.

Dlaczego wymiana wkładów filtracyjnych jest tak ważna?

Ochrona urządzeń pneumatycznych

Zanieczyszczone powietrze może prowadzić do uszkodzeń elementów pneumatycznych, takich jak siłowniki, zawory czy wyspy zaworowe, powodując ich przedwczesne zużycie.

Zapewnienie jakości procesów

W branżach takich jak spożywcza, farmaceutyczna czy elektroniczna, czyste powietrze jest kluczowe dla utrzymania wysokiej jakości produkcji.

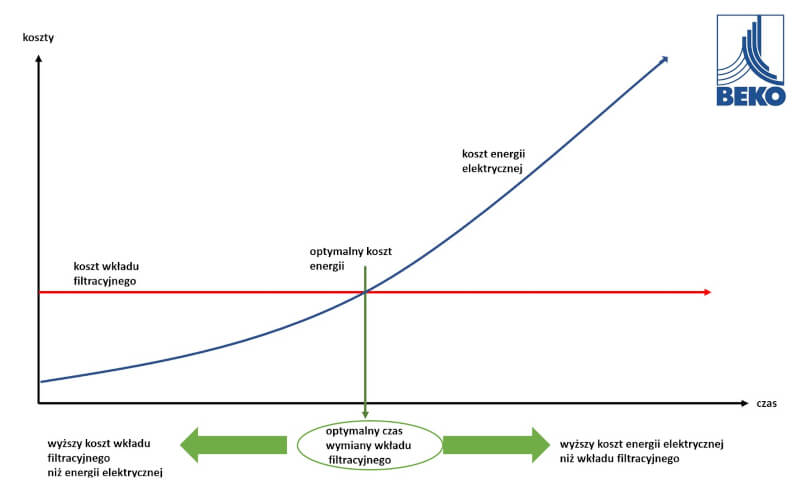

Zwiększenie efektywności energetycznej

Zatkane lub zużyte wkłady filtrów zwiększają spadek ciśnienia w systemie, co prowadzi do strat energii w instalacji i konieczność dodatkowej produkcji powietrza przez sprężarki.

Minimalizacja przestojów

Regularna wymiana wkładów zmniejsza ryzyko awarii i nieplanowanych przestojów, co pozwala na ciągłość produkcji.

Jak często należy wymieniać wkłady filtracyjne?

Okres wymiany wkładów filtrów sprężonego powietrza zależy od kilku czynników:

1. Zalecenia producenta

Większość producentów filtrów, określa sugerowany czas użytkowania wkładów w dokumentacji technicznej. Zazwyczaj jest to:

Co 6 do 12 miesięcy w standardowych warunkach pracy.

W przypadku filtrów węglowych, zaleca się wymianę co 3 do 6 miesięcy, ponieważ ich zdolność do adsorpcji zanieczyszczeń chemicznych z czasem maleje.

2. Warunki pracy

Środowisko, w którym działa system sprężonego powietrza, ma kluczowe znaczenie dla częstotliwości wymiany wkładów:

Duże zapylenie - wkłady zużywają się szybciej w środowiskach o wysokim poziomie pyłów (np. w przemyśle cementowym, drzewnym czy tekstylnym).

Jakość / typ sprężarek i związana z tym ilość resztkowa oleju pochodzącego ze smarowania sprężarek: olej sprężarkowy powinien być skutecznie odseparowany z instalacji, jak najwcześniej. Przegrzany i przepracowany olej nie nadaje się do smarowania urządzeń i narzędzi.

Wilgotne powietrze - wkłady filtracyjne po dłuższym okresie eksploatacji tracą swoje właściwości i skuteczność - mogą nasycać się wodą, co zmniejsza ich zdolność filtracyjną.

3. Monitorowanie stanu filtrów

Nowoczesne systemy filtracji, takie jak te oferowane przez Festo, Beko Technologies czy Donaldson wyposażone są w optyczne wskaźniki różnicy ciśnień lub w czujniki elektroniczne. Pozwalają one na bieżąco monitorować stan wkładów i wskazują moment, w którym należy je wymienić.

4. Wymagania jakościowe

W branżach wymagających szczególnie czystego powietrza, takich jak farmacja czy elektronika, wymiana wkładów może być konieczna częściej, aby zapewnić zgodność z rygorystycznymi normami jakości.

Wkłady filtracyjne w ofercie firmy Festo

Firma Festo, jako globalny lider w dziedzinie automatyzacji i pneumatyki, oferuje szeroką gamę filtrów i wkładów filtracyjnych dostosowanych do różnorodnych aplikacji przemysłowych. Ich produkty cechują się wysoką jakością, niezawodnością i zgodnością z międzynarodowymi normami.

Rodzaje wkładów filtracyjnych Festo:

Usuwają cząstki o wielkości do 0,01 μm, chroniąc precyzyjne urządzenia pneumatyczne.

Adsorbują opary oleju i zapachy, stosowane w branżach wymagających wyjątkowej czystości powietrza.

Filtry koalescencyjne

Efektywnie oddzielają wodę i olej z powietrza sprężonego, zapobiegając uszkodzeniom komponentów pneumatycznych.

Filtry uniwersalne

Przeznaczone do ogólnych zastosowań, usuwają większość typowych zanieczyszczeń.

Kroki w procesie wymiany wkładów filtracyjnych

Wyłączenie systemu:

Przed rozpoczęciem wymiany należy wyłączyć dopływ sprężonego powietrza i upewnić się, że w układzie nie ma ciśnienia.

Demontaż filtra:

Zdejmij obudowę filtra, zachowując ostrożność, aby nie uszkodzić uszczelek i innych elementów.

Sprawdzenie stanu wkładu:

Oceń stopień zużycia wkładu. Zanieczyszczony wkład może być brązowy, tłusty lub pokryty pyłem.

Czyszczenie obudowy:

Przed zamontowaniem nowego wkładu oczyść obudowę filtra z resztek zanieczyszczeń.

Instalacja nowego wkładu:

Zamontuj nowy wkład zgodnie z instrukcją producenta, upewniając się, że jest prawidłowo osadzony.

Uruchomienie systemu:

Po zamontowaniu filtra przywróć ciśnienie i sprawdź, czy nie ma wycieków ani innych problemów.

Korzyści z regularnej wymiany wkładów filtracyjnych

Zwiększona żywotność systemu:

Regularna wymiana wkładów zapobiega uszkodzeniom elementów pneumatycznych, przedłużając ich żywotność.

Oszczędność energii:

Czyste wkłady zmniejszają spadki ciśnienia w systemie, co obniża zużycie energii przez sprężarki.

Minimalizacja przestojów:

Dbanie o stan filtrów zmniejsza ryzyko awarii i nieplanowanych przerw w produkcji.

Zgodność z normami:

W branżach takich jak spożywcza czy farmaceutyczna - wymiana wkładów zapewnia zgodność z wymaganiami dotyczącymi czystości powietrza.

Skuteczny nadzór nad rzeczywistą skutecznością filtracji :

WAŻNE:

Warto pamiętać że znane są przypadki, gdy stosowane na obudowach filtrów optyczne tzw. manometry różnicowe nie wskazują rzeczywistego stanu wkładu filtracyjnego, tj. wskazują brak spadku ciśnienia mimo upływu kilku-, czy kilkunastu miesięcy od ostatniej wymiany wkładu.

Przyczyną jest zwykle uszkodzenie materiału filtracyjnego, w efekcie czego filtr praktycznie nie spełnia swego zadania.

Dlatego właściwym działaniem jest regularna wymiana wkładów przynajmniej co 12 miesięcy.

Oferta BEKO Technologies w kontekście wymiany wkładów filtracyjnych

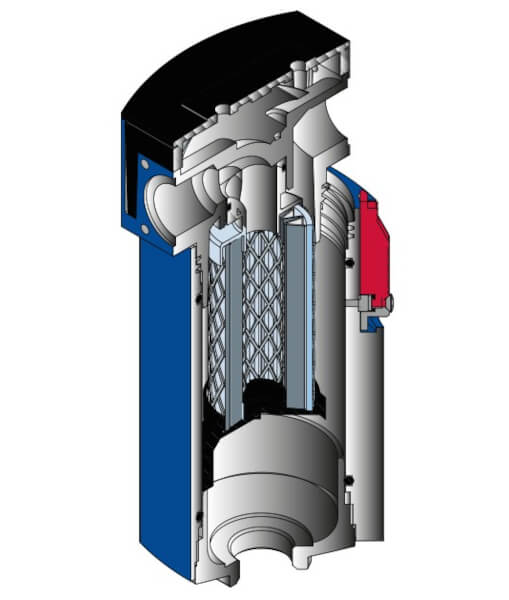

Firma BEKO Technologies specjalizuje się w produkcji wysokowydajnych filtrów sprężonego powietrza, które mogą być stosowane w różnorodnych aplikacjach przemysłowych. Dzięki nowoczesnym technologiom i szerokiej gamie produktów, BEKO dostarcza rozwiązania, które pomagają w optymalizacji pracy systemów pneumatycznych.

Kluczowe produkty BEKO Technologies:

BEKOKAT®

Unikalne, specjalistyczne rozwiązanie do katalitycznego oczyszczania sprężonego powietrza do celów przemysłowych . BEKOKAT® - zainstalowany jako ostatni etap uzdatniania sprężonego powietrza eliminuje niemal całkowicie cząsteczki oleju i zapachy, zapewniając czyste powietrze zgodne z wymaganiami klasy „1” wg ISO 8573-1. BEKOKAT pozwala uzyskać w praktyce tzw. „Zero Air”, tzn. powietrze bez zawartości węglowodorów.

Filtry CLEARPOINT®

Przeznaczone do dokładnego usuwania cząstek stałych, wody i aerozoli olejowych z powietrza sprężonego. Wkłady filtracyjne CLEARPOINT® charakteryzują się wysoką efektywnością oraz trwałością.

Separatory wody i oleju OWAMAT®:

Urządzenia te oddzielają zanieczyszczenia olejowe z kondensatu, zapewniając zgodność z przepisami dotyczącymi ochrony środowiska.

Czujniki METPOINT®:

Czujniki różnicy ciśnień i przepływu, które monitorują jakość i parametry powietrza w instalacjach oraz stan wkładów filtracyjnych i pozwalają także na optymalizację harmonogramów ich wymiany.

BEKO Technologies a wymiana wkładów filtracyjnych

Innowacyjne rozwiązania w konstrukcji wkładów filtracyjnych

Wkłady filtracyjne BEKO Technologies, takie jak te stosowane w filtrach CLEARPOINT®, są projektowane z myślą o minimalizacji strat ciśnienia i zwiększonej trwałości. Dzięki zastosowaniu zaawansowanych materiałów filtracyjnych, wymiana wkładów może być przeprowadzana rzadziej, co obniża koszty eksploatacji.

Optymalizacja wymiany dzięki monitorowaniu parametrów

Czujniki METPOINT® firmy BEKO Technologies dostarczają precyzyjne dane na temat stanu wkładów filtracyjnych. Dzięki temu możliwe jest monitorowanie takich parametrów, jak różnica ciśnień, nasycenie wilgocią czy poziom zanieczyszczeń, co pozwala na wymianę wkładów dokładnie wtedy, gdy jest to konieczne.

Filtry Beko wyposażone w Bekomat 20 FM

Beko proponuje także kompletne filtry koalescencyjne Clearpoint wyposażone w zaawansowane spusty kondensatu typu Bekomat 20 FM – dostępne jako rozwiązanie standardowe. Spusty elektroniczne Bekomat 20 FM są wyposażone we praktyczny wskaźnik okresu eksploatacji wkładu filtra w postaci diod LED na obudowie, wskazujące m.in. zbliżający się moment wymiany wkładu filtracyjnego.

Wydłużona żywotność wkładów filtracyjnych

Zaawansowane technologie stosowane przez BEKO Technologies, takie jak wielowarstwowe materiały filtracyjne czy powłoki hydrofobowe, zapewniają wydłużoną żywotność wkładów, nawet w trudnych warunkach pracy.

Porównanie technologii BEKO Technologies i Festo w zakresie uzdatniania powietrza

| Kryterium | BEKO Technologies | Festo |

| Specjalizacja | Uzdatnianie powietrza, w tym katalityczne oczyszczanie i separacja wody oraz oleju. | Kompleksowe systemy pneumatyczne, od uzdatniania powietrza po siłowniki i wyspy zaworowe. |

| Kluczowe technologie | Filtry BEKOKAT®, CLEARPOINT®, separatory OWAMAT®, systemy METPOINT®. | Filtry MS-LFM, MS-LFX, osuszacze oraz siłowniki i zawory kompatybilne z nowoczesnymi systemami. |

| Rozwiązania dla IoT | Systemy monitorowania METPOINT® do analizy jakości powietrza. | Narzędzia IoT do zarządzania całymi instalacjami pneumatycznymi, jak Festo Automation Suite. |

| Wsparcie serwisowe | Szeroka sieć serwisowa i doradztwo techniczne. | Globalne wsparcie techniczne oraz dedykowane szkolenia i warsztaty. |

Małe Case Study - Optymalizacja systemu filtracji w zakładzie produkcyjnym

Wyzwanie:

W zakładzie produkującym elektronikę zauważono zwiększone zużycie energii oraz spadek efektywności działania systemu pneumatycznego. Część procesów wymagała wyjątkowo czystego powietrza, jednak regularne wymiany wkładów były nieregularne i powodowały przestoje.

Rozwiązanie:

Zastosowano filtry BEKOKAT® - wkłady katalityczne całkowicie eliminujące oleje i zapachy.

Monitorowanie METPOINT® - system zapewnił bieżącą kontrolę parametrów jakości powietrza i stan wkładów filtracyjnych.

Wdrożono filtry Festo MS-LFM - zapewniono filtrację cząstek do 0,01 μm w najbardziej wymagających sekcjach produkcji.

Rezultaty:

Zmniejszenie zużycia energii o 15% dzięki redukcji spadków ciśnienia.

Usprawnienie harmonogramu wymiany wkładów, co zredukowało przestoje o 30%.

Poprawa jakości powietrza, co wpłynęło na zwiększenie efektywności procesów produkcyjnych.

Autor:

Krzysztof Kornacki

Product Manager

Pneumat.

Autor:

Krzysztof Kornacki

Product Manager

Pneumat.

Zapisz się do newslettera i zyskaj dostęp do największej pneumatycznej bazy wiedzy!

Zyskaj dostęp do najnowszych artykułów, informacji o nadchodzących targach, wydarzeniach i mobilnych szkoleniach oraz promocjach w naszym sklepie internetowym!