- Case Study – jak zautomatyzować proces docinania przekładek preszpanowych w produkcji transformatorów?

Producent transformatorów z branży energetycznej sięga po technikę próżniową od Pneumat.

W branży energetycznej precyzja wykonania komponentów ma kluczowe znaczenie. W produkcji transformatorów każdy element, nawet niewielki, pełni istotną funkcję i wpływa na bezpieczeństwo oraz niezawodność pracy całego urządzenia. Jednym z takich komponentów są przekładki z preszpanu, które stanowią izolację elektryczną wewnątrz transformatora. Każdy mankament może skutkować ryzykiem awarii lub obniżeniem parametrów pracy urządzenia.

Jeden z naszych klientów zgłosił potrzebę usprawnienia procesu wycinania przekładek preszpanowych. Przeczytaj moje Case Study i przekonaj się, jakie rozwiązanie pozwoliło na zwiększenie precyzji, powtarzalności i bezpieczeństwa pracy.

W zakładzie klienta proces docinania przekładek był realizowany w sposób ręczny. Pracownik odrysowywał kształt przekładki na arkuszu preszpanu za pomocą szablonu, a następnie wycinał go ręcznie przy użyciu piły taśmowej. Sprawdź, jakie rozwiązanie pozwoliło zautomatyzować proces.

Zastany proces:

W zakładzie produkuje się transformatory posiadające element izolacyjny, jakim są przekładki z preszpanu. Muszą być one idealnie docięte zgodnie z szablonem.

Proces docinania realizowany jest ręcznie przez operatora, który każdorazowo odrysowuje kształt przekładki za pomocą szablonu i wycina go ,,po stolarsku'' piłą taśmową.

Proces jest czasochłonny, co ogranicza wydajność produkcji.

Ręczne wycinanie bywa niedokładne, ograniczona jest powtarzalność, co może skutkować odrzutami podczas kontroli jakości.

Piła taśmowa stanowi większe zagrożenie dla operatora niż maszyna wykonująca ten proces automatycznie.

Usprawniony proces:

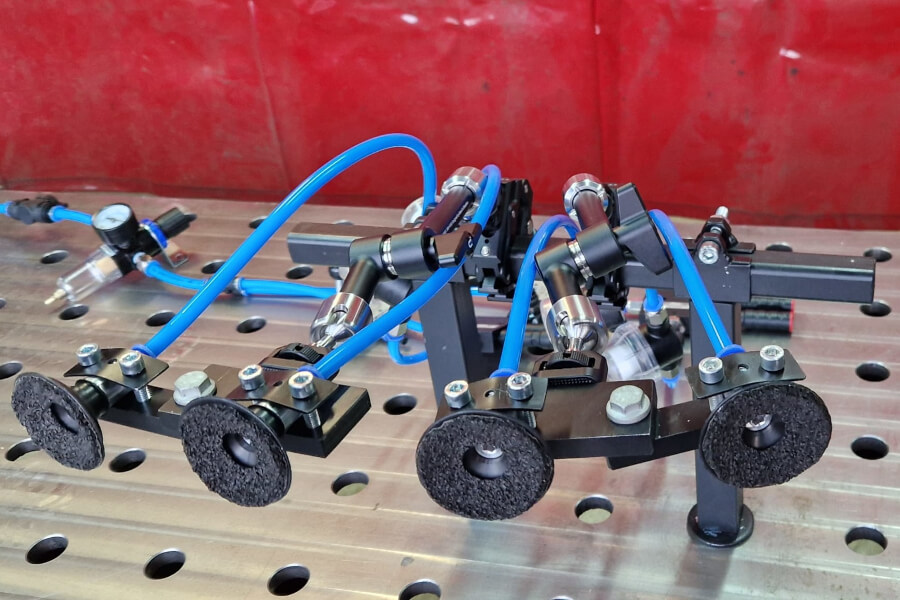

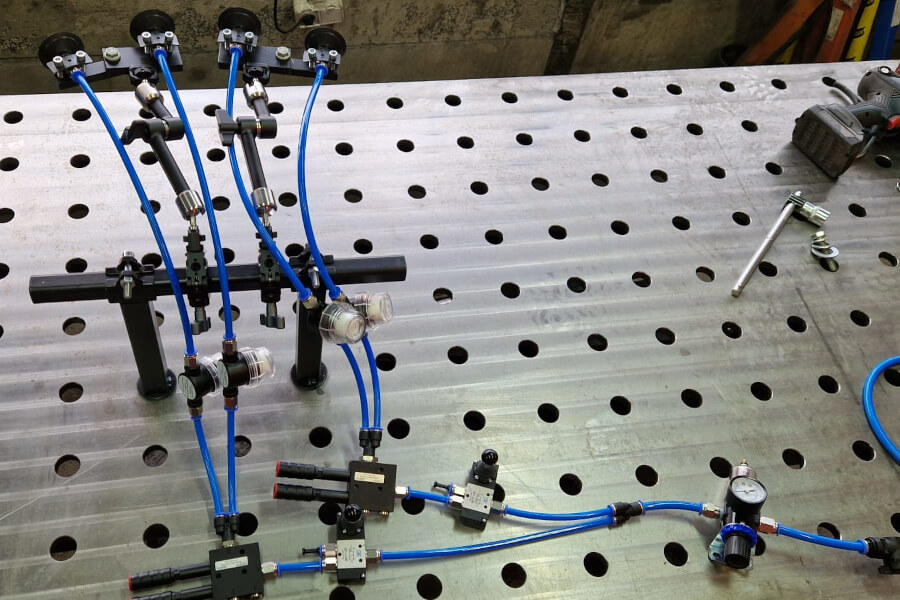

Po analizie procesu zaproponowaliśmy stworzenie uniwersalnego stanowiska do przytrzymywania przekładek w połączeniu z automatyczną maszyną do docinania poszczególnych formatów przekładek.

Kluczowe elementy zastosowanego rozwiązania:

pompa próżniowa odpowiadająca za generowanie podciśnienia niezbędnego do przytrzymywania przekładek na stanowisku roboczym

przyssawki z pierścieniem z gąbki pozwalające bezpiecznie i stabilnie mocować przekładki z preszpanu, nawet o nieregularnych kształtach

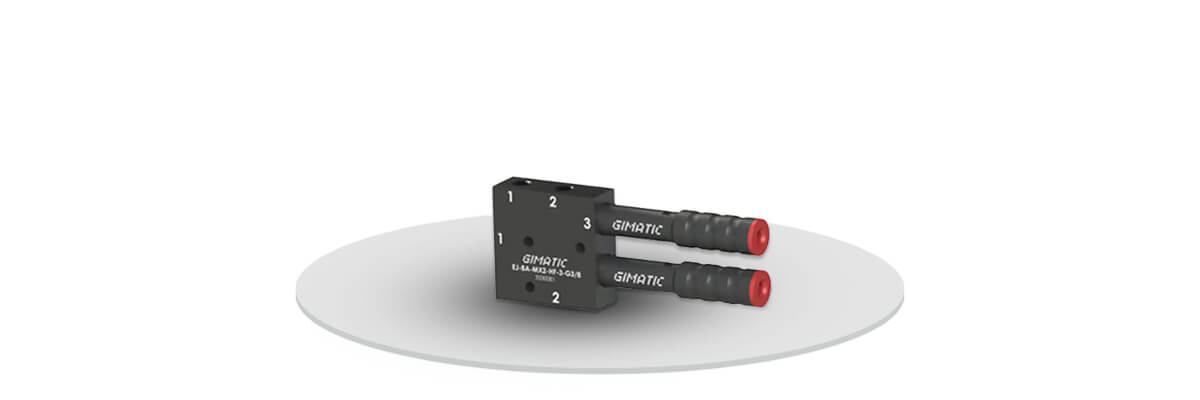

filtr próżniowy zabezpieczający instalację przed przedostaniem się drobin pyłu preszpanowego do układu próżniowego

sterowanie i akcesoria pozwalające łatwo integrować rozwiązanie z automatyką linii produkcyjnej

Dzięki tak skonstruowanemu stanowisku możliwe jest szybkie, bezpieczne i precyzyjne wycinanie przekładek zgodnie z wymaganym szablonem, bez konieczności ręcznego odrysowywania i cięcia. Automatyzacja procesu pozwoliła wyeliminować błędy wynikające z ręcznej obsługi, zapewniła powtarzalność wymiarów i znacząco skróciła czas wykonania każdej przekładki. Co więcej, wyeliminowano konieczność pracy przy piłach taśmowych, co poprawiło bezpieczeństwo pracy operatorów.

Wdrożone rozwiązanie w zakładzie pozwoliło na wykonanie już 5 stanowisk odkurzaczy dla układnic paletowych, a w trakcie jest dobór kolejnych urządzeń na testy. Jeżeli testy przebiegną pomyślnie, wyposażymy zakład w następne 16 odkurzaczy do układnic kontenerkowych.

✓

Automatyzacja

procesu

✓

Zwiększenie

wydajności produkcji

✓

Powtarzalność

wymiarów przekładek

✓

Poprawa

bezpieczeństwa pracy

✓

Skrócenie

czasu realizacji

✓

Optymalizacja

kosztów produkcji

Jakub Gromkowski

Category Manager

Technika próżniowa

Komentarz eksperta:

W produkcji transformatorów każdy detal musi być idealnie dopasowany, a przekładki z preszpanu to kluczowy element izolacyjny. Ręczne docinanie było czasochłonne, obarczone ryzykiem błędów i potencjalnie niebezpieczne dla pracowników. Dzięki zastosowaniu stanowiska z pompą próżniową i przyssawkami mogliśmy zapewnić stabilne mocowanie materiału, niezależnie od jego wymiarów i kształtu. Dobraliśmy odpowiedni rodzaj przyssawek biorąc pod uwagę wysoką przepuszczalność materiału. Z kolei automatyczne docinanie pozwala uzyskać precyzyjne krawędzie i powtarzalne kształty. Dodatkowym atutem jest możliwość łatwej integracji tego rozwiązania z istniejącymi liniami produkcyjnymi, co czyni je uniwersalnym również dla innych branż.

Gdzie jeszcze sprawdzi się to rozwiązanie?

Zastosowane rozwiązanie sprawdzi się wszędzie tam, gdzie konieczne jest mocowanie i precyzyjne docinanie elementów o nieregularnych kształtach i wysokiej przepuszczalności, w szczególności w branżach takich jak:

Branża

automotive

Produkcja

maszyn

Produkcja

izolacji technicznych

Przemysł

celulozowo-papierniczy

Przemysł

wytwórczy

Mierzysz się z podobnymi wyzwaniami w swoim zakładzie? Skontaktuj się z naszym zespołem Inżynierów Sprzedaży. Pomożemy Ci dobrać odpowiednie rozwiązanie dostosowane do potrzeb Twojego zakładu.

Może zainteresuje Cię podobny temat:

Autor:

Bartłomiej Fułek

Starszy Inżynier

Sprzedaży

Pneumat.

Autor:

Bartłomiej Fułek

Starszy Inżynier

Sprzedaży

Pneumat.

Zapisz się do newslettera i zyskaj dostęp do największej pneumatycznej bazy wiedzy!

Zyskaj dostęp do najnowszych artykułów, informacji o nadchodzących targach, wydarzeniach i mobilnych szkoleniach oraz promocjach w naszym sklepie internetowym!