- Ciepło właściwe powietrza a sprawność układów sprężających

Co to jest ciepło właściwe? Definicja, wzór, przykłady

W inżynierii pneumatycznej, której podstawą jest sprężone powietrze jako nośnik energii, dokładna znajomość właściwości termodynamicznych tego medium jest warunkiem projektowania wydajnych, niezawodnych i energooszczędnych instalacji. Jednym z kluczowych, a często pomijanych parametrów fizycznych, jest ciepło właściwe powietrza. Jego wpływ na procesy sprężania, odprowadzania ciepła, sprawność sprężarek i systemów przygotowania powietrza jest znaczący.

Poniższy artykuł omawia szczegółowo znaczenie ciepła właściwego powietrza w kontekście sprawności energetycznej układów sprężających, ze szczególnym uwzględnieniem praktycznych zastosowań w przemyśle, pneumatyce oraz analizie procesów.

Podstawy fizyczne – czym jest ciepło właściwe?

Ciepło właściwe (oznaczane jako c) to ilość energii cieplnej potrzebnej do podniesienia temperatury jednostki masy substancji o 1 stopień (najczęściej w °C lub K). W przypadku gazów, takich jak powietrze, istotne są dwie wartości:

cp – ciepło właściwe przy stałym ciśnieniu (ok. 1005 J/kg·K dla powietrza),

cv – ciepło właściwe przy stałej objętości (ok. 718 J/kg·K dla powietrza).

Ich stosunek κ = cp / cv (dla powietrza ~1,4) odgrywa kluczową rolę w wielu równaniach sprężania i rozprężania, m.in. w przemianie politropowej i adiabatycznej.

Jak ciepło właściwe wpływa na proces sprężania powietrza?

Sprężanie powietrza jest procesem, w którym energia mechaniczna zamieniana jest na energię wewnętrzną (cieplną) gazu. W praktyce oznacza to wzrost temperatury sprężanego powietrza.

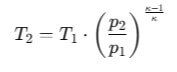

Podstawowe równanie adiabatyczne sprężania:

gdzie:

T1,T2 – temperatury początkowa i końcowa

p1,p2 – ciśnienia początkowe i końcowe

κ – stosunek cp/cv

Im wyższe ciepło właściwe, tym większy przyrost temperatury w trakcie sprężania, a to bezpośrednio przekłada się na:

większe obciążenie termiczne sprężarki,

konieczność stosowania chłodnic międzystopniowych,

zwiększone straty cieplne,

potencjalnie niższą sprawność układu.

Straty energetyczne – wpływ na sprawność układów sprężających

Ciepło właściwe powietrza wpływa nie tylko na temperaturę medium, ale też na ilość energii potrzebnej do jego sprężenia. Im większy przyrost temperatury, tym więcej energii jest tracone w postaci ciepła.

Straty te można ograniczyć poprzez:

sprężanie wielostopniowe z chłodzeniem międzystopniowym – obniża temperaturę między etapami i zwiększa sprawność,

stosowanie wymienników ciepła – odzysk ciepła do celów grzewczych (np. w halach przemysłowych),

izolowanie przewodów i zbiorników – minimalizacja strat do otoczenia.

Układy sprężające o lepszym bilansie cieplnym są mniej awaryjne, bardziej przewidywalne, a koszty energii elektrycznej są znacząco niższe – co jest kluczowe w obliczu rosnących cen mediów.

Zastosowanie i branże – gdzie ma to znaczenie?

Wpływ ciepła właściwego powietrza na wydajność sprężania ma znaczenie wszędzie tam, gdzie wykorzystuje się sprężone powietrze jako medium robocze. W szczególności:

Przemysł motoryzacyjny

Linie montażowe, automatyka z siłownikami pneumatycznymi,

Malarnie – gdzie temperatura powietrza wpływa na jakość natrysku.

Przemysł spożywczy

Produkcja w warunkach kontrolowanych termicznie – np. pakowanie próżniowe, rozdmuch opakowań.

Przemysł elektroniczny

Zautomatyzowane montownie i transport wewnętrzny komponentów.

Energetyka i systemy chłodnicze

Wykorzystanie sprężarek w systemach kogeneracyjnych, odzysk ciepła z procesu sprężania.

Produkty i technologie poprawiające sprawność energetyczną

W ramach działań optymalizacyjnych stosuje się:

Sprężarki śrubowe z chłodzeniem olejowym lub wodnym

– pozwalają lepiej kontrolować temperaturę sprężanego powietrza.

Osuszacze adsorpcyjne i osuszacze chłodnicze

– eliminują wilgoć, poprawiają jakość powietrza i chronią przed kondensacją po rozprężeniu.

Sterowniki inteligentne (np. Festo, Pneumat System)

– dostosowują ciśnienie i wydajność do aktualnych potrzeb, minimalizując straty energetyczne.

Zbiorniki buforowe

– stabilizują temperaturę i ciśnienie, chroniąc układ / instalację pneumatyczną przed przeciążeniem cieplnym, a także sprzyjają optymalizacji pracy układu napędowego sprężarki.

Problemy wynikające z pominięcia wpływu ciepła właściwego

W rzeczywistych instalacjach, brak uwzględnienia parametrów termodynamicznych powietrza prowadzi do:

przegrzewania się sprężarek i zbyt częstego załączania chłodzenia,

szybszego zużycia uszczelnień i oleju,

pogorszenia jakości medium (np. wzrost wilgotności),

wzrostu zużycia energii elektrycznej nawet o 15–20%,

zaburzeń działania układów precyzyjnych (np. zaworów, siłowników).

Pneumat System – rozwiązania dla energooszczędnych układów sprężania

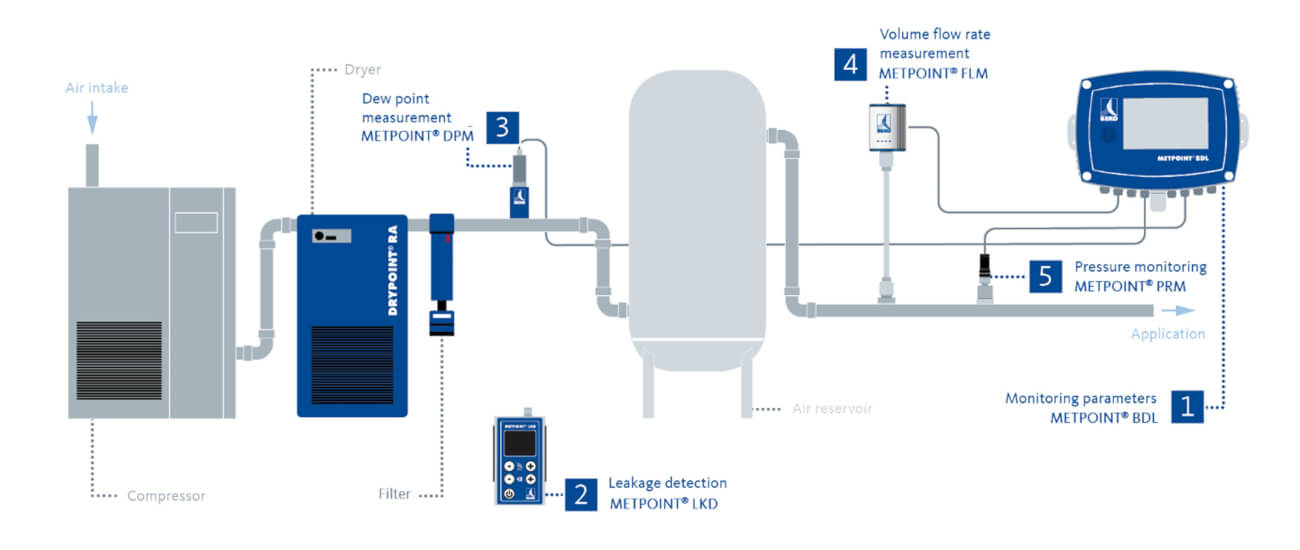

Pneumat System oferuje kompleksowe wsparcie w projektowaniu i modernizacji instalacji sprężonego powietrza z uwzględnieniem bilansu energetycznego, w tym:

sprężarki tłokowe i śrubowe z układem odzysku ciepła,

kompletne układy przygotowania powietrza (filtry ciśnieniowe, osuszacze, separatory), zarówno do sprężarkowni, jak i do zainstalowania w dalszych odcinkach instalacji powietrza)

analizatory parametrów powietrza, np. przepływomierze CS Instruments VA500/VA520 do monitorowania strat i sprawności,

czujniki temperatury i wilgotności, interfejsy z systemami SCADA/BMS,

usługi audytów energetycznych i pomiarów termodynamicznych instalacji.

Autor:

Krzysztof Kornacki

Product Manager

Pneumat.

Autor:

Krzysztof Kornacki

Product Manager

Pneumat.

Zapisz się do newslettera i zyskaj dostęp do największej pneumatycznej bazy wiedzy!

Zyskaj dostęp do najnowszych artykułów, informacji o nadchodzących targach, wydarzeniach i mobilnych szkoleniach oraz promocjach w naszym sklepie internetowym!