- Przenoszenie płyt gipsowo-cementowych za pomocą układu podciśnienia z ssawkami

Przenoszenie płyt gipsowo-cementowych za pomocą układu podciśnienia z ssawkami

W jaki sposób udało nam się całkowicie zautomatyzować proces przenoszenia płyt gipsowo-cementowych na maszynę do cięcia? Do tego rozwiązania zastosowaliśmy technikę próżniową. Obecnie proces jest bezpieczny, wydajny i mniej kosztowny. Przeczytaj mój wpis i dowiedz się, jak tego dokonaliśmy.

Niektóre procesy zachodzące w zakładach branży budowalnej wymagają transportu komponentów pomiędzy częściami linii produkcyjnej. Nierzadko są to bardzo ciężkie elementy. Przenoszenie ich ręcznie bywa obciążające dla pracowników, wpływa negatywnie na ich zdrowie. Jest też mało wydajne oraz kosztowne dla pracodawcy. W celu automatyzacji i usprawnienia procesu warto wykorzystać technikę próżniową.

Producent budowlanych modułów kontenerowych zgłosił się do nas z potrzebą zautomatyzowania procesu przenoszenia dużych i ciężkich płyt na krajalnicę. Chciał on ograniczyć personel potrzebny do wykonywania zadania, a co za tym idzie zmniejszyć koszty i poprawić wydajność.

Zastany proces:

Zakład produkuje płyty gipsowo-cementowe do budowy modułów o wysokim stopniu prefabrykacji - budynki modułowe.

Płyty przycinane są do odpowiedniej wielkości na linii wyposażonej w piłę.

Elementy transportowane są ręcznie przez 3 pracowników na linię do cięcia.

Proces jest czasochłonny, kosztowny i stwarza zagrożenie dla zdrowia pracowników.

Usprawniony proces:

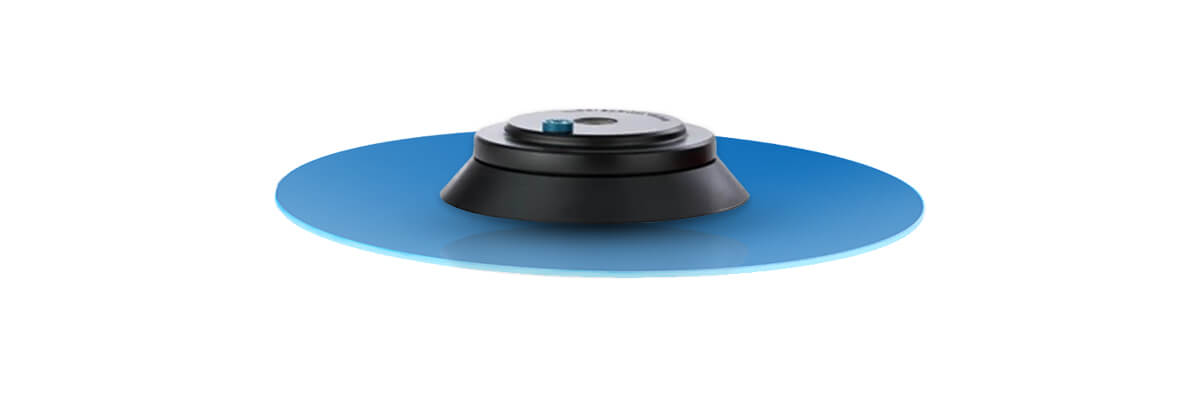

Automatyzacja procesu podawania arkuszy płyt na krajalnicę miała w głównej mierze pomóc w ograniczeniu kosztów utrzymania pracowników odpowiedzialnych dotychczas za jego realizację. Zaproponowaliśmy zmodernizowanie sposobu przenoszenia płyt poprzez wykorzystanie techniki próżniowej. Po przetestowaniu kilku rodzajów ssawek i doborze odpowiednich eżektorów został zbudowany układ do przenoszenia elementów.

Do budowy układu zastosowaliśmy następujące elementy próżni:

pompa próżniowa z tłumikiem wewnątrz,

filtry siatkowe,

ssawki płaskie ożebrowane,

dodatkowy osprzęt: sterowanie, armatura i przewody.

Automatyzacja procesu z wykorzystaniem układu podciśnienia pozwoliła na ograniczenie personelu z 3 pracowników do 1. Operator zajmuje się obecnie nadzorem pracy układu i jego obsługą. Pozostali pracownicy mogą zajmować się realizacją innych zadań. Dzięki temu udało się obniżyć koszty, a także zwiększyć wydajność i poziom bezpieczeństwa w zakładzie.

✓

Automatyzacja

procesu

✓

Skrócony czas

wykonywania pracy

✓

Obniżenie

kosztów

✓

Bezpieczne

warunki pracy

✓

Zwiększona

wydajność

Gdzie jeszcze sprawdzi się to rozwiązanie?

Podobne rozwiązanie sprawdzi się przy podnoszeniu i przenoszeniu dużych, ciężkich elementów. Projektujemy układy podciśnienia z odpowiednimi dla danej aplikacji ssawkami i eżektorami min. do podawania blach na laser, przenoszenia blatów, płyt drewnianych, laminowanych, tafli szkła itp. elementów.

Przemysł

metalurgiczny

Przemysł

budowlany

Huta

szkła

Skontaktuj się z naszymi doświadczonymi Doradcami, którzy z chęcią odwiedzą Twój zakład, poznają jego potrzeby i pomogą dobrać właściwe rozwiązania. Usprawnią one pracę, zwiększą wydajność oraz bezpieczeństwo Twoich pracowników.

2023-05-29

Pneumat.

Autor:

Waldemar Wieczorek

Regionalny inżynier

sprzedaży

Autor:

Waldemar Wieczorek

Regionalny inżynier

sprzedaży