- Case Study - Jak zwiększyliśmy wydajność produkcji o 30% w fabryce z branży tworzyw sztucznych?

Stabilizacja jakości opakowań medycznych poprzez eliminację elektrostatyki i zanieczyszczeń

W jednym z zakładów przemysłu tworzyw sztucznych, specjalizującym się w produkcji precyzyjnych opakowań do aparatów słuchowych, każdego dnia powstają tysiące niewielkich elementów z tworzywa. Choć proces produkcyjny był w dużej mierze zautomatyzowany, to jakość końcowa produktu regularnie stawała pod znakiem zapytania.

Problemem okazało się zjawisko, które często bywa bagatelizowane, mianowicie ładunki elektrostatyczne. Małe, lekkie elementy przyczepiały się do taśm transportowych, przyciągały mikrozabrudzenia i utrudniały nadruk wykonywany metodą tampodruku. W efekcie całe partie wyrobów były odrzucane na etapie kontroli jakości przez odbiorcę z branży medycznej.

Dla Klienta oznaczało to nie tylko straty finansowe, ale również realne ryzyko utraty kontraktu. Konieczne było wdrożenie rozwiązania, które rozwiąże kilka problemów jednocześnie, bez przebudowy całej linii produkcyjnej.

Dlaczego ten proces jest tak ważny?

Produkcja opakowań dla branży medycznej rządzi się szczególnymi zasadami.

Tutaj nie ma miejsca na kompromisy jakościowe:

nawet minimalne zabrudzenie może zdyskwalifikować produkt,

nadruk musi być idealnie czytelny i powtarzalny,

elementy nie mogą zawierać zanieczyszczeń po rozpakowaniu przez użytkownika końcowego.

W praktyce oznacza to, że kontrola ładunków elektrostatycznych i czystości powierzchni jest krytyczna dla całego procesu.

Zastany proces:

Przed optymalizacją zakład zmagał się z kilkoma powiązanymi problemami:

drobne elementy z tworzywa przyczepiały się do taśmy transportowej na skutek elektrostatyki,

proces produkcji był blokowany przez zalegające detale,

mikrocząstki kurzu osadzały się na powierzchni opakowań,

zabrudzenia trafiały pod nadruk wykonywany tamponiarką, powodując jego wady,

gotowe produkty, mimo pakowania, zawierały drobne zanieczyszczenia.

W efekcie:

duża część produkcji była odrzucana,

rosły koszty materiałowe i czasowe,

zwiększała się liczba zwrotów od klienta końcowego.

Usprawniony proces:

Po analizie aplikacji zaproponowaliśmy wieloetapowe podejście, obejmujące eliminację elektrostatyki oraz aktywne oczyszczanie produktów na różnych etapach linii.

Wdrożone rozwiązania:

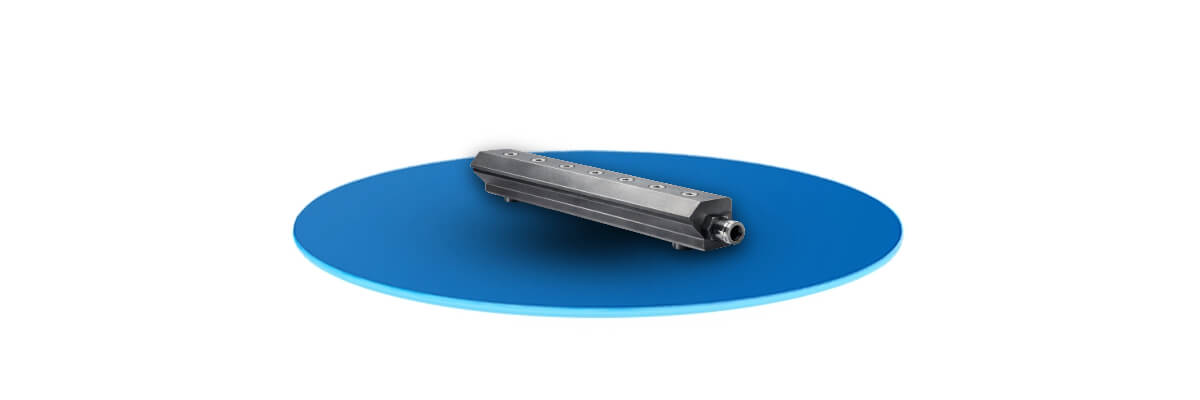

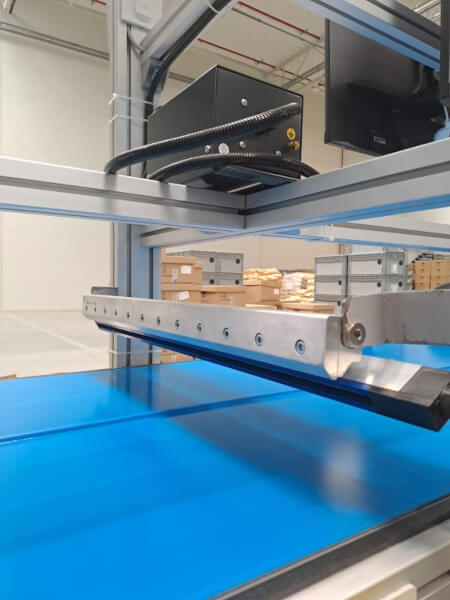

listwa jonizująca współpracująca z nożem powietrznym,

jonizatory punktowe z dyszami płaskimi,

zasilacze wielowyjściowe, takie jak te: https://www.pneumat.com.pl/zrodla-zasilania-zasilacze-listew-wentylatorow-jonizujacych

zawory odcinające.

Proces po wdrożeniu

Wspólnie z Klientem zbudowano prototyp ramienia jonizującego i przetestowano go przez kilka dni na partii produktów wcześniej odrzuconych. Testy przyniosły bardzo dobre rezultaty, dlatego rozwiązanie zostało wdrożone na linii produkcyjnej.

Obecnie:

jonizatory pracują w pięciu kluczowych punktach procesu,

szósty punkt stanowi nóż powietrzny z listwą jonizującą, dedykowany najmniejszym elementom,

ładunki elektrostatyczne są neutralizowane na bieżąco,

zabrudzenia są skutecznie usuwane przed nadrukiem i pakowaniem.

Proces stał się stabilny, powtarzalny i odporny na zakłócenia.

Efekty wdrożenia – konkretne dane

Z danych przekazanych przez Klienta wynika, że:

dzienna produkcja wzrosła o około 30%,

liczba zwrotów i odrzuceń spadła w znacznym stopniu,

poprawiła się jakość nadruku i estetyka produktów,

skrócono czas przestojów linii.

Korzyści

✓

skrócenie

czasu produkcji

✓

zwiększona

wydajność

✓

automatyzacja

procesu

✓

ograniczenie

strat materiałowych

✓

obniżenie

kosztów produkcji

✓

znacząca poprawa

kontroli jakości

Gdzie jeszcze sprawdzi się to rozwiązanie?

Systemy jonizacji i noże powietrzne doskonale sprawdzają się wszędzie tam, gdzie problemem są ładunki elektrostatyczne i mikrozabrudzenia:

przemysł tworzyw sztucznych,

branża medyczna i przemysł farmaceutyczny,

przemysł tekstylny,

branża meblarska.

To rozwiązanie szczególnie polecane do aplikacji wymagających wysokiej czystości i powtarzalności procesu.

Może zainteresuje Cię podobny temat:

Case Study – Jak dobrać siłowniki do układu testującego szczelność połączeń metalowych elementów?

Case Study – Jak zautomatyzować proces przenoszenia wafelków do lodów?

Case Study – Jak zwiększyć żywotność siłowników pracujących w cukrowni?

Case Study – Jak skutecznie transportować substancje o zmieniającej się gęstości?

Case Study – Jak prawidłowo dobrane siłowniki pneumatyczne usprawniły proces galwanizacji gwoździ

Wojciech Połeć

Product Manager

Komentarz eksperta:

Nawet niewielkie ładunki elektrostatyczne niewyczuwalne przez człowieka generują siły zdolne przyciągać niewielkie drobiny do produktów, co jak widać na powyższym przykładzie, może stanowić źródło poważnych problemów w procesie produkcji. To nie tylko aplikacja związana z mikronadrukiem. Często też zgrzewanie tworzywowych pojemników z sypkimi i lekkimi substancjami ( na przykład filtry) czy odmuch i dejonizacja wewnętrznych powierzchni, które potem mają styk z produktem spożywczym, na przykład korki butelek z napojami. Często użytkownik nie zdaje sobie sprawy że winowajcą może być ten ”niewielki„ niewyczuwalny ładunek…..

Zapraszamy do kontaktu z naszymi handlowcami – pomożemy zbadać linie produkcyjną i dobierzemy optymalne rozwiązania.

Autor:

Paweł Mioduszewski

Inżynier Sprzedaży

Autor:

Paweł Mioduszewski

Inżynier Sprzedaży

Zapisz się do newslettera i zyskaj dostęp do największej pneumatycznej bazy wiedzy!

Zyskaj dostęp do najnowszych artykułów, informacji o nadchodzących targach, wydarzeniach i mobilnych szkoleniach oraz promocjach w naszym sklepie internetowym!