- Wyposażenie kotłowni gazowej, na pellet, ekogroszek – jakie produkty pneumatyczne wykorzystuje ciepłownia?

Elementy węzła cieplnego, pieca, ciepłowni

Kotłownia (czy szerzej: ciepłownia zakładowa) to środowisko, w którym spotykają się trzy światy automatyki: proces (spalanie i wymiana ciepła), mechanika (transport paliwa, odpopielanie, odpylanie) oraz sterowanie i bezpieczeństwo (układy blokad, ESD, sygnalizacja, regulacja). W każdym z tych obszarów – zarówno w kotłowniach gazowych, jak i na pellet czy ekogroszek – bardzo często pojawia się pneumatyka: jako napęd armatury i klap, medium do czyszczenia/odmuchów, element logiki bezpieczeństwa, a także jako “krwiobieg” dla licznych urządzeń wykonawczych.

Dlaczego pneumatyka w kotłowni wciąż wygrywa w wielu zastosowaniach?

W instalacjach grzewczych i energetyce zakładowej pneumatykę wybiera się nie dlatego, że “tak było zawsze”, tylko z bardzo konkretnych powodów:

Odporność na warunki przemysłowe: pył, wibracje, wahania temperatur, praca ciągła, częste cykle.

Duża siła i prostota napędu (siłownik + zawór / przepustnica), przy małej wrażliwości na przeciążenia.

Bezpieczeństwo funkcjonalne: możliwość realizacji funkcji fail-safe (np. sprężyna w siłowniku, zawór odcinający z powrotem do pozycji bezpiecznej po zaniku ciśnienia).

Szybkość i powtarzalność ruchu: szybkie zamknięcie klapy, natychmiastowe odcięcie medium pomocniczego, zrzut ciśnienia.

Brak źródła zapłonu w napędzie (co bywa istotne w strefach zagrożonych pyłem węglowym/biomasą – oczywiście przy prawidłowym doborze całego rozwiązania).

Łatwość serwisowania: wymiana zaworu, wyspy zaworowej, złączki czy przewodu to zwykle szybka operacja, bez długich przestojów.

W praktyce, nawet jeśli wiele urządzeń w kotłowni jest dziś elektrycznych (np. napędy modulacyjne, falowniki, wentylatory), to pneumatyka nadal jest “kręgosłupem wykonawstwa” w newralgicznych miejscach.

Główne obszary użycia pneumatyki w ciepłowni

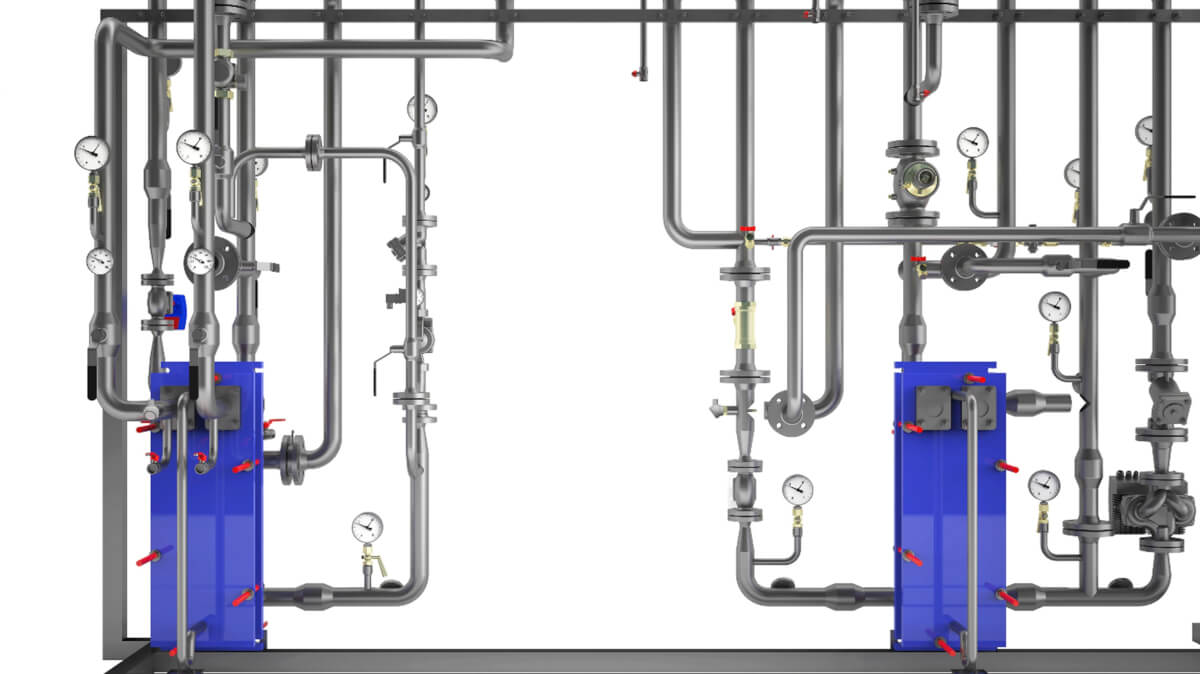

a) Napędy armatury: zawory, przepustnice, klapy, zasuwy nożowe

Najbardziej klasyczne zastosowanie: siłowniki pneumatyczne (obrotowe lub liniowe) napędzające:

przepustnice spalin / powietrza (klapy na kanałach powietrznych, recyrkulacja, bypass),

zawory odcinające (media pomocnicze: powietrze, woda technologiczna, para pomocnicza, kondensat, roztwory dozowania),

armaturę na instalacjach ciepłowniczych (wybrane odcinki, gdzie preferuje się szybkie i pewne odcięcie),

klapy i zasuwy w torze paliw stałych (zsypy, śluzy, odcięcia sekcji transportu).

W kotłowniach często pracują siłowniki z funkcją:

fail-close / fail-open (sprężyna powrotna),

z pozycjonerem (regulacja ciągła),

z czujnikami krańcowymi (sygnał otwarte/zamknięte),

z ręcznym przesterowaniem (serwis/awaria).

Produkty pneumatyczne, które tu występują:

siłowniki pneumatyczne obrotowe i liniowe,

zawory rozdzielające (5/2, 3/2) do sterowania siłownikami,

wyspy zaworowe (gdy jest wiele napędów),

czujniki położenia (reed, krańcówki),

przewody, szybkozłączki, tłumiki hałasu, dławiki.

W ofercie Pneumat System ten obszar zwykle “zamyka się” kompletnym zestawem: napęd + sterowanie + osprzęt + pneumatykę przyłączeniową oraz dobór pod warunki pracy.

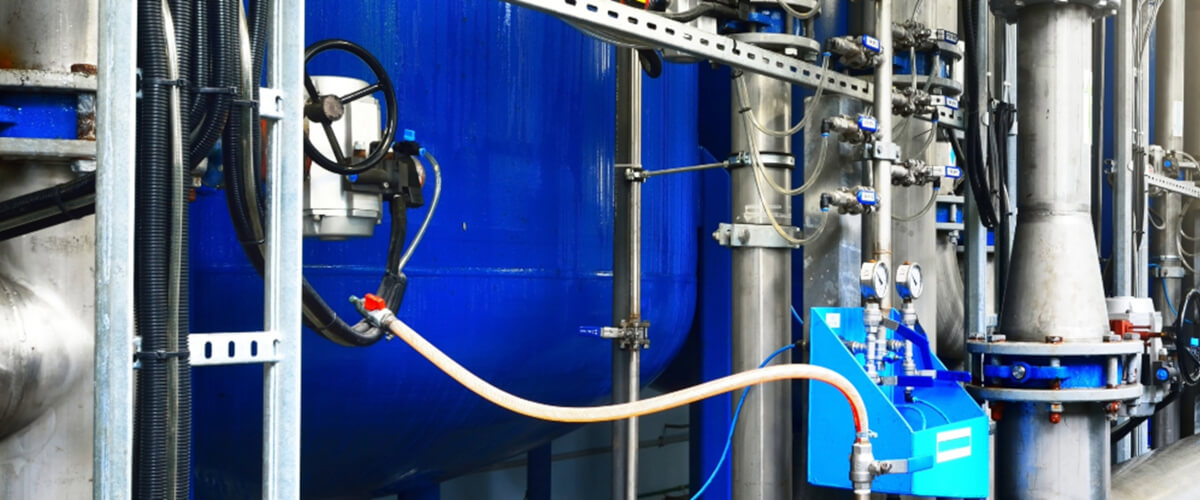

b) Układy odmuchów, czyszczenia i odpylania (szczególnie pellet/ekogroszek)

Kotłownie na paliwa stałe mają dodatkowe potrzeby eksploatacyjne:

odmuchy powierzchni ogrzewalnych (sadza, pył, popiół),

czyszczenie filtrów workowych i odpylaczy (impulsowe przedmuchy sprężonym powietrzem),

przedmuchy kanałów i elementów palnika,

pneumatyczne uruchamianie/zamykanie zasuw i śluz w odpylaniu.

To często najbardziej “sprężono-powietrzny” fragment całej ciepłowni: duże chwilowe przepływy, dużo cykli, wymóg powtarzalności impulsu.

Produkty pneumatyczne typowe dla odpylania i odmuchów:

zawory impulsowe / szybko działające (w zależności od rozwiązania),

rozdzielacze, zawory 2/2 i 3/2,

FRL (filtr–reduktor–smarownica, choć smarowanie nie zawsze jest wskazane),

osuszanie i filtracja powietrza (kluczowe!),

przewody o podwyższonej odporności, złączki metalowe w strefach gorących,

manometry, czujniki ciśnienia, presostaty do diagnostyki pracy odmuchów

Pułapka praktyczna: jeśli powietrze jest mokre, to w impulsach i przy spadkach temperatury powstają korki wodne, osady, a zimą nawet zamarzanie – i wtedy odpylanie “niby działa”, ale filtr rośnie w Δp. Dlatego w kotłowniach bardzo często inwestycja w porządne przygotowanie powietrza daje szybszy zwrot niż “kolejna modernizacja filtra”.

c) Transport pneumatyczny paliwa (częściej pellet niż ekogroszek)

W kotłowniach na pellet spotyka się rozwiązania, gdzie paliwo jest:

podawane mechanicznie (ślimaki, podajniki),

lub pneumatycznie (nadmuch/zasysanie w rurach, rozdział na zbiorniki pośrednie).

W transporcie pneumatycznym same “dmuchawy” nie są pneumatyczne w sensie sprężonego powietrza instrumentacyjnego, ale pneumatyka pojawia się w:

klapach rozdziału, zasuwach odcinających, przepustnicach,

systemach czyszczenia/odmuchu,

automatyce zaworów i śluz.

Tu znaczenie ma odporność przewodów i armatury na ścieranie, a także zabezpieczenia przed pyleniem i cofnięciem płomienia (w zależności od układu i wymagań).

d) Automatyka i bezpieczeństwo: logika pneumatyczna, blokady, ESD

W krytycznych układach spotkasz:

zawory odcinające i upustowe realizujące stan bezpieczny po zaniku ciśnienia,

blokady pneumatyczne (np. interlock: “nie otworzysz tego, jeśli tamto nie jest zamknięte”),

lokalne pulpitowe wyspy zaworowe,

układy testów (np. okresowe przesterowanie).

To obszar, gdzie kluczowe są: niezawodność zaworów rozdzielających, jakość powietrza, diagnostyka spadków ciśnienia i szczelności.

Kotłownia gazowa vs pellet vs ekogroszek – różnice w zastosowaniu pneumatyki

a) Kotłownia gazowa

Zwykle “czyściejsza” od strony pyłów, ale wciąż wymagająca od strony bezpieczeństwa i niezawodności. Pneumatyka częściej pracuje tu w:

napędach klap powietrza/spalin,

armaturze mediów pomocniczych,

układach odcinających i upustowych,

automatyce pomocniczej (np. odprowadzenie kondensatu w wybranych rozwiązaniach).

W kotłowniach gazowych część armatury bywa elektryczna (napędy modulacyjne), ale pneumatyka nadal jest chętnie wybierana tam, gdzie liczy się fail-safe, szybkość, odporność i prostota.

b) Pellet

Dochodzi:

transport i magazynowanie paliwa,

większa ilość pyłu organicznego,

odpylanie i czyszczenie,

ryzyka związane z pyłem (w tym dobór rozwiązań zgodnie z wymaganiami dla środowiska pyłowego).

Pneumatyka jest tu często intensywnie wykorzystywana w odpylaniu (impulsy) i napędach zasuw / klap.

c) Ekogroszek

Zwykle:

większa abrazyjność pyłu,

cięższe warunki dla mechaniki podawania,

dużo pracy przy odpopielaniu i odpylaniu,

wysokie zapylenie stref przy przesypach i przenośnikach.

Pneumatyka robi tu “robotę” głównie w armaturze i mechanizmach odcinających oraz w odpylaniu, ale komponenty muszą być dobrane pod trudniejsze środowisko (szczelność, odporność, łatwy serwis).

Układ sprężonego powietrza w ciepłowni: fundament, którego nie widać, a decyduje o awaryjności

W wielu kotłowniach awarie pneumatyki nie wynikają z “wad siłowników”, tylko z tego, że powietrze nie jest powietrzem instrumentacyjnym, tylko mieszaniną wilgoci, oleju, pyłu i rdzy z rurociągów.

Kluczowe elementy “zdrowej” pneumatyki kotłowni

Źródło i magazyn energii

sprężarka dobrana do profilu zużycia (ciągłego i impulsowego),

zbiornik buforowy ciśnienia (ważny przy odpylaniu impulsowym),

zawory zwrotne, odwadniacze, spusty kondensatu.

Osuszanie i filtracja

filtr wstępny i dokładny,

osuszacz (gdy wymagane),

kontrola punktu rosy (szczególnie przy instalacjach zewnętrznych).

Przygotowanie powietrza przy odbiornikach

zestawy filtr–reduktor,

ewentualnie smarownica (tylko tam, gdzie to ma sens – wiele nowoczesnych zaworów pracuje “na sucho”).

Dystrybucja i przyłącza

przewody odporne na temperaturę/olej/ścieranie,

złączki dobrane do drgań i warunków (często metalowe w strefach gorących),

czytelne odcięcia sekcyjne i punkty serwisowe.

Diagnostyka

presostaty i czujniki ciśnienia w krytycznych gałęziach,

monitoring spadków ciśnienia (wycieki),

sygnalizacja zbyt częstych cykli odmuchów (symptom problemu procesowego).

To jest też obszar, w którym Pneumat System może dostarczyć nie tylko komponenty, ale i realną wartość: dobór, standaryzację, modernizację oraz ograniczanie przestojów wynikających z jakości powietrza i nieszczelności.

Najczęściej stosowane produkty pneumatyczne w ciepłowni

Poniżej lista komponentów, które w kotłowniach pojawiają się najczęściej – wraz z typową rolą:

Siłowniki pneumatyczne (liniowe i obrotowe)

napęd zaworów, przepustnic, klap spalin/powietrza,

wersje z powrotem sprężynowym (fail-safe),

osprzęt: widełki, jarzma, adaptery, czujniki położenia.

Zawory rozdzielające i sterujące

3/2, 5/2, 5/3 do sterowania siłownikami,

wersje monostabilne/bistabilne,

ręczne obejścia serwisowe,

wyspy zaworowe przy większej liczbie napędów.

Przygotowanie powietrza (FRL)

filtry i reduktory ciśnienia w punktach poboru,

odwadnianie, separacja, stabilizacja ciśnienia,

element absolutnie krytyczny dla trwałości zaworów i siłowników.

Przewody pneumatyczne i złączki

szybkozłączki, złączki wtykowe i skręcane,

przewody poliuretanowe / poliamidowe, węże techniczne,

dobór pod temperaturę, promieniowanie cieplne, ścieranie, oleje i pył.

Armatura pomocnicza

zawory odcinające, dławiące, zwrotne,

zawory szybkiego spustu,

tłumiki hałasu (ważne przy upustach i impulsach),

manometry, presostaty, czujniki ciśnienia i przepływu.

Elementy bezpieczeństwa i niezawodności

rozwiązania fail-safe,

blokady i interlocki,

sygnalizacja położeń i stanów,

elementy do okresowych testów działania (procedury utrzymania ruchu).

Sprężyny gazowe jako element wspomagający obsługę i bezpieczeństwo w kotłowni

Choć sprężyny gazowe nie są elementem klasycznej pneumatyki zasilanej sprężonym powietrzem, w praktyce odgrywają istotną rolę w wyposażeniu kotłowni i ciepłowni, szczególnie w obszarach obsługi, serwisu oraz zabezpieczeń mechanicznych. Stosuje się je m.in. w drzwiach rewizyjnych kotłów, klapach inspekcyjnych, osłonach palników, pokrywach filtrów, obudowach wentylatorów, a także w szafach technicznych i obudowach automatyki. Ich zadaniem jest kontrolowane podnoszenie, podtrzymywanie i bezpieczne opuszczanie ciężkich elementów, często narażonych na wysoką temperaturę, drgania i zapylenie.

W warunkach kotłowni sprężyny gazowe pełnią ważną funkcję ergonomiczną i bezpieczeństwa pracy – redukują siły potrzebne do otwarcia klapy lub pokrywy, zapobiegają jej gwałtownemu opadaniu oraz chronią personel UR przed urazami. W porównaniu do klasycznych sprężyn mechanicznych oferują płynną charakterystykę siły, brak luzów oraz możliwość precyzyjnego doboru pod masę i geometrię elementu ruchomego. W rozwiązaniach przemysłowych istotne jest zastosowanie sprężyn gazowych o odpowiedniej odporności temperaturowej, zabezpieczeniach antykorozyjnych (np. tłoczysko ze stali nierdzewnej lub z powłoką ochronną) oraz z uszczelnieniami przystosowanymi do pracy w zapylonym środowisku.

Z punktu widzenia utrzymania ruchu sprężyny gazowe są elementem niskokosztowym, a jednocześnie realnie wpływającym na dostępność i serwisowalność instalacji. Ich prawidłowy dobór – uwzględniający siłę nominalną, skok, pozycję montażową i temperaturę pracy – pozwala znacząco poprawić komfort obsługi kotła oraz ograniczyć ryzyko niekontrolowanych przestojów wynikających z uszkodzeń osłon czy zawiasów. W ofercie Pneumat System sprężyny gazowe traktowane są jako uzupełnienie przemysłowych systemów pneumatycznych, szczególnie tam, gdzie wymagane jest niezawodne i bezpieczne wspomaganie ruchu elementów obsługowych bez konieczności doprowadzania zasilania sprężonym powietrzem.

Dobór pneumatyki do kotłowni: praktyczne kryteria, które robią różnicę

Temperatura i “gorące strefy”

W pobliżu kotła, kanałów spalin, wymienników:

przewody i uszczelnienia muszą wytrzymać temperaturę i promieniowanie,

często lepiej stosować metalowe przyłącza i prowadzić pneumatykę w “chłodniejszych trasach”.

Pył (pellet/ekogroszek) i trwałość mechaniczna

pył wchodzi wszędzie – dlatego liczy się szczelność, jakość filtracji i miejsca montażu,

elementy ruchome (krańcówki, czujniki, dźwignie) warto osłaniać i dobierać przemysłowe wykonania.

Wilgoć i kondensacja

nie chodzi tylko o “korozję” – wilgoć rozstraja automatykę i zawory,

w impulsach odpylania woda = problemy z powtarzalnością czyszczenia.

Fail-safe i wymagania ruchowe

“bezpieczna pozycja” po zaniku zasilania/ciśnienia musi być jasno określona,

czas przesterowania klapy bywa krytyczny (np. w stanach awaryjnych).

Serwis i standaryzacja

jeśli w zakładzie są trzy typy złączek, pięć średnic przewodów i siedem standardów zaworów, UR traci czas,

warto dążyć do ujednolicenia (co zwykle obniża awaryjność i skraca MTTR).

Jak to spiąć z ofertą Pneumat System (podejście aplikacyjne)

W kontekście kotłowni najbardziej sensowne jest podejście “nie kupuję elementu, tylko rozwiązanie”. Pneumat System – jako dostawca pneumatyki dla przemysłu – typowo wspiera kotłownie i ciepłownie w takich obszarach jak:

siłowniki pneumatyczne do napędów klap, przepustnic i armatury,

zawory i wyspy zaworowe do sterowania napędami,

zestawy przygotowania powietrza (filtracja, redukcja, odwadnianie) – kluczowe dla niezawodności,

przewody, węże, złączki i armatura przyłączeniowa do budowy i modernizacji instalacji,

elementy diagnostyki i osprzęt (manometry, presostaty, dławiki, tłumiki, odcięcia sekcyjne),

wsparcie doboru i standaryzacji pod warunki kotłowni (temperatura, pył, cykle, fail-safe),

redukcja przestojów przez poprawę jakości powietrza i eliminację nieszczelności w sieci.

Jeśli piszesz to pod realny zakład, warto w artykule mocno podkreślić typowy “pakiet modernizacyjny”, który często daje najlepszy efekt:

audyt jakości sprężonego powietrza i sieci,

poprawa przygotowania powietrza,

standaryzacja przyłączy (węże/złączki),

modernizacja sterowania siłowników (zawory, krańcówki, diagnostyka),

procedury UR: testy fail-safe, przeglądy, kontrola wycieków.

Zacinające się zawory i niestabilne siłowniki

Zwykle winna: wilgoć, brud, brak filtracji lub zbyt niskie ciśnienie w gałęzi.

“Działa, ale nie domyka” (klapy, przepustnice)

Często: źle dobrana siła siłownika, zbyt małe przekroje przewodów, brak szybkiego spustu, spadki ciśnienia przy impulsach.

Odpylanie impulsowe traci skuteczność

Najczęściej: mokre powietrze, wahania ciśnienia, zbyt mały bufor, nieszczelności.

Nieszczelności w sieci sprężonego powietrza

Zwykle: słabe prowadzenie przewodów, przypadkowe złączki, brak odcięć sekcyjnych i diagnostyki.

Brak standaryzacji = długi czas naprawy

Tu pomaga ujednolicenie komponentów i trzymanie krytycznych części na stanie.

Autor:

Ekspert Pneumat.

Pneumat.

Autor:

Ekspert Pneumat.

Pneumat.

Zapisz się do newslettera i zyskaj dostęp do największej pneumatycznej bazy wiedzy!

Zyskaj dostęp do najnowszych artykułów, informacji o nadchodzących targach, wydarzeniach i mobilnych szkoleniach oraz promocjach w naszym sklepie internetowym!