- Wyposażenie chlewni – jakie produkty pneumatyczne wykorzystuje nowoczesna obora?

Świniarnia – zaopatrzenie chlewu przemysłowego

Nowoczesna chlewnia przemysłowa to złożony system, w którym wiele procesów – żywienie, pojenie, wentylacja, oczyszczanie, bioasekuracja – musi być prowadzonych efektywnie, higienicznie i bezpiecznie dla zwierząt, pracowników, środowiska. Automatyzacja i zastosowanie urządzeń pneumatycznych stanowią klucz do uzyskania wysokiej wydajności, powtarzalności, ograniczenia błędów i kosztów pracy.

Urządzenia pneumatyczne oferują m.in.:

prostotę konstrukcyjną i utrzymania (mniej części ruchomych niż mechanika skomplikowana),

szybkie reakcje i sterowanie,

odporność w środowiskach wilgotnych, zakurzonych, często z obecnością ścieków lub amoniaku – jeśli materiały i zabezpieczenia są dobrane właściwie.

Pneumatyka w chlewni może być użyta w wielu obszarach, które omówię poniżej, a potem skonfrontuję je z ofertą Pneumat System.

Kluczowe procesy i wymagania technologiczne w chlewni

Przed zastosowaniem urządzeń pneumatycznych w chlewni, należy zrozumieć kluczowe procesy, jakie w niej zachodzą, oraz wymagania, jakim muszą sprostać:

Dobrostan zwierząt

Temperatura, wilgotność, jakość powietrza (stężenie amoniaku, CO₂) muszą być kontrolowane. Wentylacja, napowietrzanie, filtrowanie powietrza to elementy krytyczne.

Zarządzanie żywieniem i pojeniem

Potrzeba właściwego dozowania paszy, wody; minimalizacji strat; dopasowania do grup wiekowych i warunków produkcyjnych.

Bioasekuracja i higiena

Dezynfekcja, czyszczenie, odkażanie odzieży, narzędzi, sprzętu, maty dezynfekujące, bariery fizyczne; ograniczanie wirusów, bakterii, np. ASF.

Konserwacja i dostępność serwisowa

Urządzenia muszą być łatwe do serwisowania, dostępne części zapasowe, wytrzymałe materiały.

Bezpieczeństwo pracy

Redukcja wejść do stref zagrożenia; minimalizacja interwencji ręcznych w miejscach, gdzie mogą być zagrożenia (np. mosty, silosy, urządzenia czyszczące).

Oszczędność energetyczna i efektywność

Minimalizowanie strat powietrza, właściwe dobranie systemów pneumatyki do potrzeb; wykorzystanie sterowania automatycznego.

Przykładowe scenariusze zastosowania produktów Pneumat System w chlewni

Poniżej kilka hipotetycznych przykładów, jak można wykorzystać ofertę Pneumat System przy projektowaniu i eksploatacji nowoczesnej chlewni.

Scenariusz A: System dozowania paszy i czyszczenia paszy

Pneumatyczne przenośniki paszy lub podajniki – umożliwiają przenoszenie mieszanki pasz na odległość bez kontaktu z podłożem, z mniejszymi stratami i mniejszym ryzykiem skażenia.

Siłowniki pneumatyczne do otwierania klap przy dozownikach, zaworów przy podajnikach, mechanizmów samooczyszczenia.

Przewody pneumatyczne, szybkozłącza, zawory – infrastruktura potrzebna do instalacji.

Zawory i elektrozawory umożliwiające automatyczne czyszczenie przewodów paszowych (np. spłukiwanie wodą lub suchym powietrzem), dezynfekcję urządzeń.

Scenariusz B: Bioasekuracja i czyszczenie

Urządzenia do dezynfekcji (np. pistolety spryskujące, dysze) napędzane sprężonym powietrzem; instalacje do spłukiwania i zasysania resztek.

Siłowniki do klap wejściowych w komorach wejściowych; zawory odcinające dopływ, systemy mat dezynfekcyjnych.

Automatyka, która steruje procesem dezynfekcji, otwiera / zamyka zawory, włącza pompy lub opryskiwacze; czujniki obecności ludzi / zwierząt; zabezpieczenia czasowe.

Wymagania prawne, normy i aspekty środowiskowe

W Polsce, jak i w Unii Europejskiej, istnieją regulacje dotyczące:

Dobrostanu zwierząt – wymagania co do klimatu wnętrza higieny, dostępności pojenia, karmienia.

Środowiska – emisja amoniaku, zapylenie, gospodarka odpadami, zapachy.

Bioasekuracji – zwłaszcza przy zagrożeniach epidemiologicznych, np. ASF.

Bezpieczeństwa pracy – urządzenia elektryczne i pneumatyczne muszą spełniać normy dotyczące instalacji, oznakowania, ochrony pracowników.

Produkty używane w chlewniach muszą często mieć certyfikaty odporności chemicznej (np. na środki dezynfekcyjne), odporność na korozję, być łatwe w czyszczeniu, precyzyjnie sterowane, mieć dokumentację techniczną.

Firma Pneumat System poprzez oferowanie wykonania niestandardowego i biura projektowego, które zapewnia wymagane dokumenty techniczne, jest dobrze przygotowana do spełniania tych wymagań.

Wyzwania i dobre praktyki przy wdrażaniu pneumatyki w chlewni

Dobór ciśnienia i wydajności instalacji sprężonego powierza - zaprojektowana instalacji powinna zostać „skrojona na miarę” z uwzględnieniem potencjalnego rozwoju. Dzięki temu układ będzie pracował najefektywniej.

Systemy filtracji i osuszania – sprężone powietrze musi być czyste i suche, inaczej kondensacja, korozja, zablokowanie lub skrócenie żywotności zaworów, siłowników.

Materiał konstrukcyjny – elementy metalowe odporne na środki chemiczne, stal nierdzewna lub powłoki zabezpieczające, uszczelki odporne na agresywne środowisko (amoniak, kwas moczowy).

Logistyka - przewody i urządzenia pneumatyczne powinny być łatwo dostępne do czyszczenia i serwisu; unikanie węży przewieszonych przez miejsca, gdzie może być błoto, ścieki, ekskrementy.

Sterowanie automatyczne i monitorowanie – wykorzystanie czujników i automatyki, żeby reagować natychmiast na zmiany warunków (temperatura, wilgotność, jakość powietrza).

Harmonogram konserwacji i dezynfekcji – zawory, przewody i siłowniki powinny być łatwe w czyszczeniu i dezynfekcji, tak by minimalizować przerwy i zakłócenia w produkcji.

Dobór rozwiązań pneumatycznych dla chlewni – praktyczne przykłady

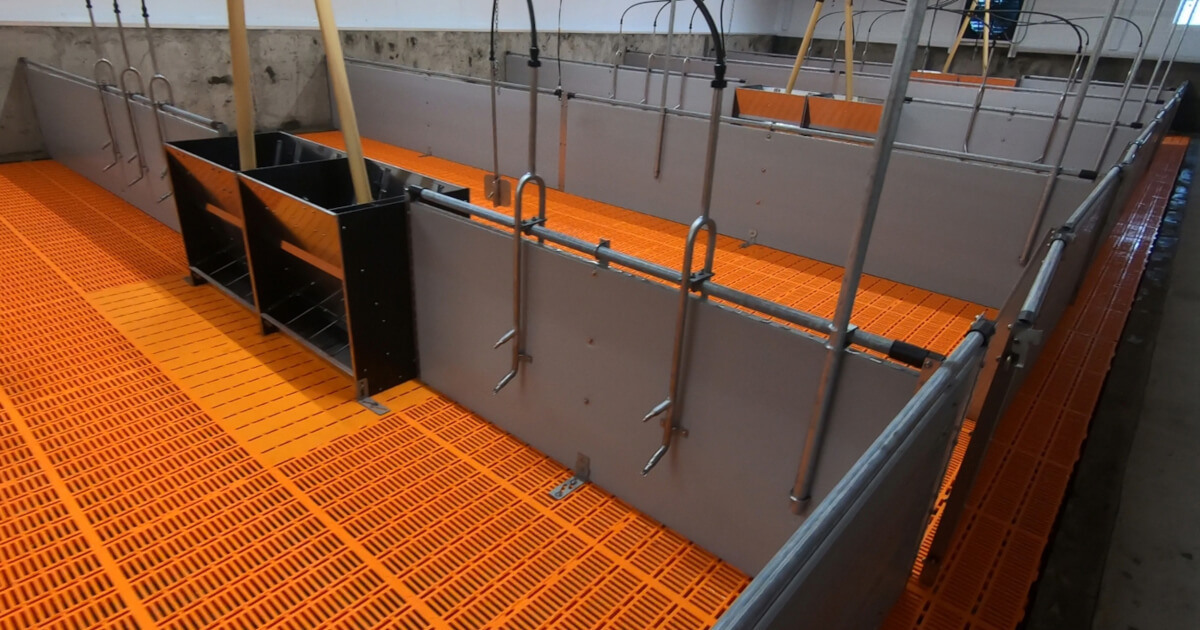

1. Chlewnia tucznika – 500 sztuk

Przykładowa instalacja dla średniej wielkości chlewni:

Sprężarka śrubowa z osuszaczem i filtrami

Wydajność: ~2–3 m³/min, ciśnienie robocze: 7–8 bar.

Zastosowanie: wystarczające do zasilania siłowników wentylacyjnych, zaworów i urządzeń czyszczących.

Pneumat System oferuje kompletne stacje sprężonego powietrza z filtrami i osuszaczami.

Siłowniki pneumatyczne ISO 15552

Rozmiar: Ø50–Ø80 mm, skok 100–200 mm.

Zastosowanie: otwieranie/zamykanie klap wentylacyjnych, wlotów powietrza, klap paszowych.

Atut: szybka reakcja, odporność na zabrudzenia, łatwy montaż.

Elektrozawory 5/2 lub 5/3 sterujące siłownikami

Sterowanie centralne, podłączone do sterownika PLC.

Zastosowanie: regulacja otwarcia klap w zależności od temperatury i stężenia gazów.

Przewody poliuretanowe PU i węże przemysłowe

Średnica wewnętrzna 6–8 mm, złączki szybkozłączne.

Dlaczego: elastyczność, odporność na oleje, prosty montaż.

Zbiornik buforowy sprężonego powietrza

Pojemność 500–1000 l.

Funkcja: stabilizacja ciśnienia, rezerwa powietrza przy chwilowych dużych poborach.

2. Duża ferma loch – 2000 sztuk

Tutaj wymagania rosną, a automatyzacja odgrywa kluczową rolę:

Kompresor śrubowy z inwerterem

Wydajność: 6–8 m³/min, ciśnienie 8 bar, zbiornik 2000 l.

Dzięki falownikowi oszczędza energię – pracuje tylko wtedy, gdy jest zapotrzebowanie.

Skok 1000–3000 mm.

Zastosowanie: przesuwanie zasuw w długich korytach paszowych, automatyczne dozowanie paszy.

Atut: kompaktowa konstrukcja, mała ilość miejsca, duże przenoszone siły.

System natryskowy do dezynfekcji

Zasilany sprężonym powietrzem; dysze rozpylające środki dezynfekcyjne w korytarzach.

Sterowany elektrozaworami z automatycznym harmonogramem.

Sterowniki PLC i zawory proporcjonalne

Umożliwiają płynną regulację przepływu powietrza w wentylacji i dawkowania wody.

Integracja z czujnikami temperatury, wilgotności i jakości powietrza.

Instalacja rozprowadzająca powietrze

Węże poliamidowe (PA), rurociągi ze stali nierdzewnej 316L (np. Effebi Press – Pneumat).

Atut: lekka konstrukcja, szybki montaż, brak korozji.

Produkty Pneumat System w chlewni – rekomendacje grupowe

1. Sprężarki i osprzęt

Śrubowe, z osuszaczami, filtrami, zbiornikami.

Rekomendacja: dla chlewni powyżej 1000 szt. tuczników warto zainwestować w kompresor śrubowy z falownikiem oraz systemem zarządzania pracą kompresorów.

2. Siłowniki pneumatyczne

Standardowe ISO do klap i zasuw.

Beztłoczyskowe do długich koryt i podajników paszowych.

Siłowniki kompaktowe w systemach czyszczenia i dezynfekcji.

3. Elektrozawory i zawory

Do sterowania wodą, powietrzem i dezynfekcją.

W chlewniach sprawdzają się modele odporne na zabrudzenia i chemikalia.

4. Przewody, szybkozłącza, złączki

Poliuretanowe i poliamidowe przewody odporne na wilgoć.

Szybkozłącza z mosiądzu niklowanego lub stali nierdzewnej.

5. Automatyka i sterowanie

Elektrozawory proporcjonalne.

Czujniki ciśnienia i przepływu.

Sterowniki PLC do automatyzacji chlewni.

Ekonomia i korzyści z pneumatyki w chlewni

Oszczędność czasu i pracy ludzi – mniej manualnych czynności, większa automatyzacja.

Mniejsze zużycie paszy i wody – precyzyjne dawkowanie eliminuje straty.

Lepszy dobrostan zwierząt – automatyczna wentylacja i mikroklimat = lepsze wyniki produkcyjne.

Niższe ryzyko chorób – sprawna bioasekuracja i dezynfekcja.

Dłuższa żywotność sprzętu – dzięki czystemu, osuszonemu powietrzu i odpowiednim materiałom.

Autor:

Katarzyna Piejko

Business Line Manager

Pneumat.

Autor:

Katarzyna Piejko

Business Line Manager

Pneumat.

Zapisz się do newslettera i zyskaj dostęp do największej pneumatycznej bazy wiedzy!

Zyskaj dostęp do najnowszych artykułów, informacji o nadchodzących targach, wydarzeniach i mobilnych szkoleniach oraz promocjach w naszym sklepie internetowym!