- Case Study - Jak zoptymalizowaliśmy proces osuszania jabłek w sortowni owoców?

Suszenie jabłek przed procesem woskowania dzięki zastosowaniu noża powietrznego i dmuchawy bocznokanałowej

W jednej z dużych sortowni owoców na południu Polski każdego dnia tysiące jabłek przechodzą przez skomplikowany proces selekcji, mycia i przygotowania do dalszej dystrybucji. Choć linia działała sprawnie, jeden pozornie drobny element otoczenia regularnie zakłócał pracę całego zakładu – wilgoć. Po umyciu, jabłka trafiały do sekcji woskowania. Jednak ich powierzchnia wciąż pozostawała mokra. Zacieki, nierówna powłoka i częste odrzuty jakościowe powodowały realne straty finansowe. Dopiero wdrożenie prostego, ale skutecznego rozwiązania pozwoliło przywrócić płynność linii i to bez konieczności przebudowy całego procesu.

Dlaczego osuszanie jabłek jest tak ważne?

W procesie przygotowania jabłek do sprzedaży detalicznej i eksportu kluczowe jest równe, estetyczne nałożenie wosku, który zabezpiecza skórkę, wydłuża trwałość produktu i poprawia jego wygląd. Nawet niewielka ilość wody na powierzchni owocu uniemożliwia prawidłowe przyleganie wosku, prowadząc do:

smug i zacieków,

odpadów produkcyjnych,

większego zużycia środka woskowego,

reklamacji od odbiorców.

W sortowni jabłka trafiały na linię woskowania z nadmiarem wilgoci, ponieważ odcinek między myciem a powlekaniem był zbyt krótki, by owoce mogły samoczynnie wyschnąć. Próby rozwiązania problemu wentylatorami czy spowalnianiem taśmy nie dawały żadnych efektów.

Zastany proces:

Jabłka po myciu kierowane są bezpośrednio na przenośnik prowadzący do sekcji woskowania.

Naturalne odparowanie wody jest niemożliwe ze względu na krótki dystans i dużą prędkość linii.

Próby suszenia wentylatorami są niewystarczające – powietrze rozprasza wodę, ale jej nie usuwa.

Efektem są częste odrzuty, nierówne pokrycie woskiem i spadki jakości produktu finalnego.

Usprawniony proces:

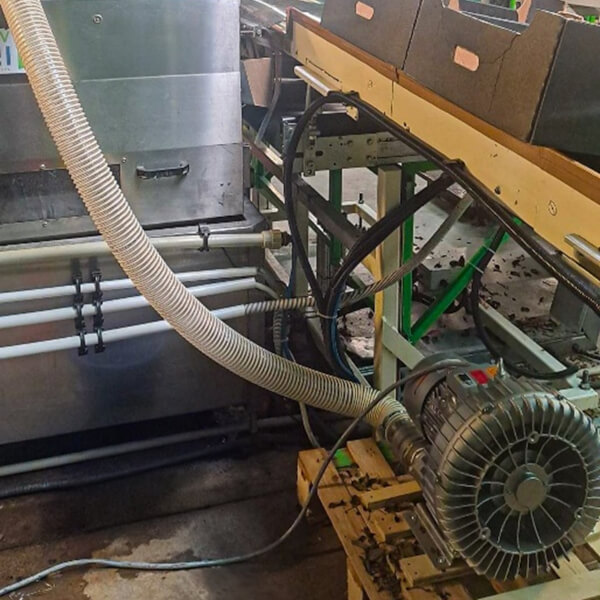

Po audycie technicznym zaproponowaliśmy zastosowanie rozwiązania stosowanego w branży spożywczej na całym świecie – zintegrowanego systemu szybkiego osuszania strumieniem powietrza.

Wdrożone produkty:

Dmuchawa bocznokanałowa (3 kW – SC631MF3.0T)

Nóż powietrzny niskociśnieniowy pod dmuchawę (850 mm – ACLAMA850SX)

Zestaw został dopasowany do szerokości przenośnika oraz prędkości linii. Nóż powietrzny do dmuchawy tworzy równą, silną kurtynę powietrza, która usuwa wodę z całej powierzchni jabłka – szybko, higienicznie i bezkontaktowo. System został zamontowany bez konieczności przerabiania linii produkcyjnej i w pełni zintegrowany z istniejącą infrastrukturą.

Dzięki implementacji zestawu udało się osiągać:

100% usunięcia wody z powierzchni jabłek,

0 smug i zacieków podczas woskowania,

mniej odrzutów jakościowych,

wzrost wydajności linii (nie trzeba jej już spowalniać),

niższe zużycie wosku dzięki równomiernemu pokryciu owoców,

większa powtarzalność procesu,

brak potrzebnej obsługi manualnej.

To prosty, bezpieczny i higieniczny sposób na usprawnienie krytycznego etapu produkcji, który przyniósł zakładowi wymierne i natychmiastowe efekty.

✓

Brak odrzutów

i strat

✓

Wysoka

jakość produktu

✓

Eliminacja

zatorów produkcyjnych

✓

Oszczędność

środków woskowych

✓

Niższe koszty

energii i utrzymania

✓

Łatwa integracja

z istniejącą instalacją

Gdzie jeszcze sprawdzi się to rozwiązanie?

Technologia noży powietrznych i dmuchaw bocznokanałowych ma szerokie zastosowanie:

przemysł spożywczy – suszenie warzyw, owoców, butelek, tacek, pojemników,

farmacja i kosmetyki – osuszanie i oczyszczanie opakowań,

automotive – usuwanie chłodziw i wody z komponentów,

cementownie - usuwanie pyłu i oczyszczanie elementów produkcyjnych,

drukarnie przemysłowe – szybkie suszenie powierzchni i usuwanie pyłu, resztek po docinaniu.

To rozwiązanie odpowiada na wysokie wymagania dotyczące higieny oraz zapewnia pełną powtarzalność procesu, dlatego sprawdzi się w wielu zakładach spożywczych i produkcyjnych.

Jakub Gromkowski

Category Manager

Technika próżniowa

Komentarz eksperta:

Zastosowany rozwiązanie z użyciem dmuchawy boczno-kanałowej oraz noża niskociśnieniowego zapewnia skuteczny, mocny odmuch (który dodatkowo można regulować, poprzez manualną regulację szczeliny, jak również zmieniając obroty dmuchawy). Koszt godzinnej pracy tego stanowiska to tylko ok 3 zł. więc w porównaniu do rozwiązań z użyciem noża na sprężone powietrze, dla tej samej długości szczeliny noża, koszt pracy jest kilkukrotnie niższy.

Autor:

Adam Dereń

Młodszy Inżynier Sprzedaży

Pneumat.

Autor:

Adam Dereń

Młodszy Inżynier Sprzedaży

Pneumat.

Zapisz się do newslettera i zyskaj dostęp do największej pneumatycznej bazy wiedzy!

Zyskaj dostęp do najnowszych artykułów, informacji o nadchodzących targach, wydarzeniach i mobilnych szkoleniach oraz promocjach w naszym sklepie internetowym!