- Case Study - Redukcja kosztów i przestojów w procesie cięcia membrany dzięki prostemu usprawnieniu pneumatycznemu

Eliminacja zapylenia w procesie produkcyjnym jako skuteczna ochrona siłowników

Podczas procesu cięcia membrany powstawało intensywne zapylenie, które gromadziło się w bezpośrednim obszarze pracy wózka siłownika beztłoczyskowego FESTO. Zapylenie to miało bezpośredni wpływ na elementy prowadzące i uszczelnienia.

W efekcie:

wózek siłownika wymagał wymiany średnio raz na dwa miesiące,

generowało to wysokie koszty części zamiennych,

każda wymiana oznaczała nieplanowany przestój linii produkcyjnej,

spadała niezawodność i przewidywalność pracy całej aplikacji.

Zastany proces:

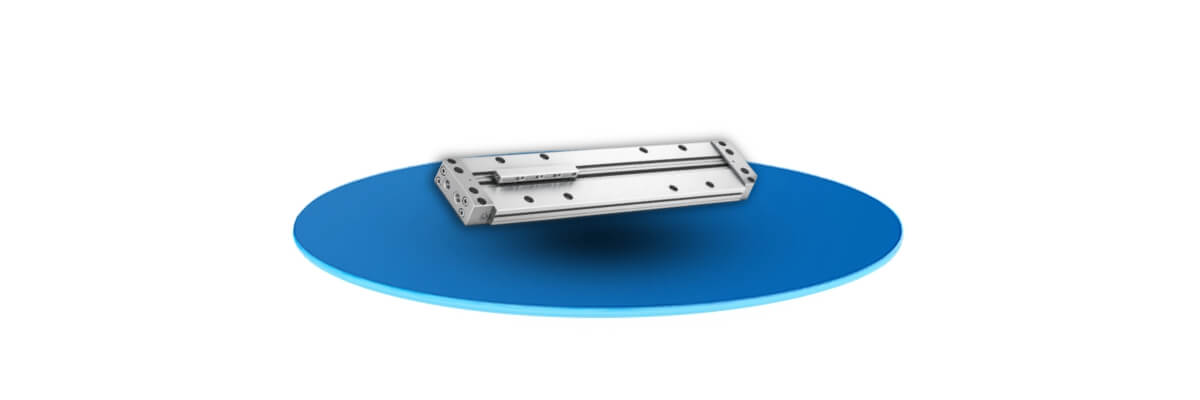

W pierwotnej konfiguracji linii produkcyjnej proces odcinania membrany paroprzepuszczalnej realizowany był przy użyciu siłownika beztłoczyskowego FESTO, pracującego w środowisku o bardzo dużym zapyleniu powstającym podczas cięcia materiału.

W obszarze pracy wózka siłownika:

nie stosowano żadnego aktywnego systemu odmuchu ani bariery powietrznej,

pył i drobne cząstki materiału swobodnie osadzały się na prowadnicach oraz elementach uszczelniających,

zanieczyszczenia były wciągane w strefę pracy siłownika podczas każdego cyklu ruchu.

W efekcie:

następowało przyspieszone zużycie wózka siłownika,

konieczna była jego regularna wymiana średnio co dwa miesiące,

każda wymiana wiązała się z przestojem linii produkcyjnej,

generowane były dodatkowe koszty serwisowe i materiałowe,

niezawodność całej aplikacji była ograniczona przez warunki środowiskowe, a nie przez samą konstrukcję siłownika.

Usprawniony proces:

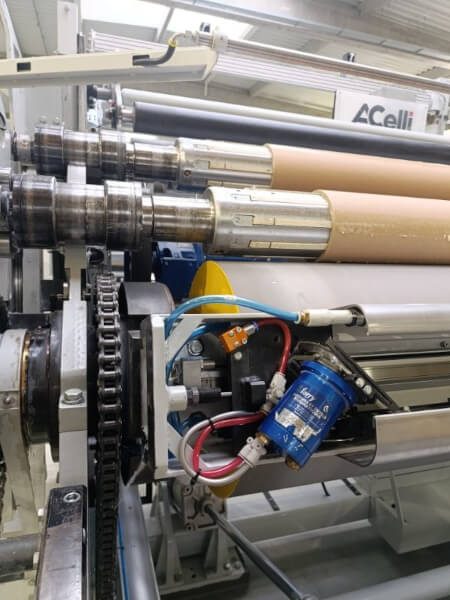

Po wdrożeniu rozwiązania proces odcinania membrany paroprzepuszczalnej został uzupełniony o aktywny odmuch powietrza w strefie pracy wózka siłownika beztłoczyskowego.

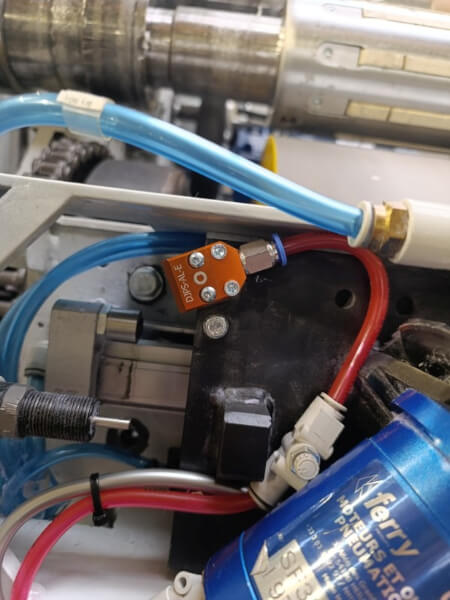

Bezpośrednio przy wózku siłownika zamontowano dysze odmuchowe DJPN-AL-E-0800 oraz DJPS-AL-E-0800, które:

tworzą ciągłą barierę powietrzną,

skutecznie usuwają pył i drobne cząstki materiału z newralgicznego obszaru pracy,

zapobiegają osadzaniu się zanieczyszczeń na prowadnicach i uszczelnieniach.

Dzięki zastosowaniu odmuchu:

zanieczyszczenia nie są wciągane do wnętrza siłownika podczas ruchu,

warunki pracy siłownika zostały ustabilizowane,

znacząco wydłużono żywotność wózka siłownika,

proces cięcia przebiega bez zakłóceń i nieplanowanych przestojów.

Usprawnienie zostało wdrożone bez ingerencji w konstrukcję maszyny, bez konieczności jej zatrzymywania na dłuższy czas i bez zmiany parametrów samego procesu cięcia.

Efekt wdrożenia

Po wdrożeniu systemu odmuchu w strefie pracy siłownika beztłoczyskowego:

zdecydowanie ograniczono zapylenie w obszarze wózka siłownika,

wyeliminowano przyczynę przyspieszonego zużycia elementów prowadzących i uszczelnień,

wydłużono żywotność wózka siłownika beztłoczyskowego ,

siłownik pracuje w sposób ciągły, bez konieczności cyklicznych wymian ,

zredukowano nieplanowane przestoje linii produkcyjnej ,

ograniczono zaangażowanie działu utrzymania ruchu w czynności serwisowe,

poprawiono stabilność i niezawodność procesu cięcia membrany .

Korzyści dla klienta

✓ znaczne obniżenie kosztów eksploatacyjnych dzięki wyeliminowaniu częstych wymian wózka siłownika beztłoczyskowego

✓ redukcja nieplanowanych przestojów linii produkcyjnej, co poprawiło ciągłość produkcji

✓ wydłużenie żywotności drogiego siłownika beztłoczyskowego bez konieczności jego modyfikacji

✓ oszczędność czasu działu utrzymania ruchu, który nie musi wykonywać cyklicznych napraw i regulacji

✓ stabilna i powtarzalna praca procesu cięcia, niezależna od poziomu zapylenia

✓ niskokosztowe usprawnienie aplikacji w porównaniu do kosztów wymiany komponentów

✓ możliwość zastosowania rozwiązania w innych zapylonych aplikacjach z siłownikami liniowymi

Wojciech Połeć

Product Manager

Komentarz eksperta:

Dysze DJPN oraz dysze DJPS wykorzystują klasyczną budowę noża pneumatycznego. Charakteryzują się laminarnym przepływem medium dzięki czemu tworzą skuteczna barierę która potrafi oddzielić dwa środowiska np. ciepłe/zimne , zapylone/czyste, mokre/suche.

W tym przypadku umiejętne umiejscowienie dysz wyeliminowało czynniki niszczące elementy ruchome. Czasami niewielka zmiana i niewielki koszt modernizacji przynoszą wielowymiarowe korzyści - od oszczędności środków przeznaczonych na wymianę części przez ograniczenie strat przestoju aż po oszczędność czasu działu utrzymania ruchu.

Autor:

Paweł Piechowski

Inżynier Sprzedaży

Autor:

Paweł Piechowski

Inżynier Sprzedaży

Zapisz się do newslettera i zyskaj dostęp do największej pneumatycznej bazy wiedzy!

Zyskaj dostęp do najnowszych artykułów, informacji o nadchodzących targach, wydarzeniach i mobilnych szkoleniach oraz promocjach w naszym sklepie internetowym!