- Wyposażenie drukarni cyfrowej, offsetowej – jakie produkty pneumatyczne wykorzystuje drukarnia przemysłowa?

Zaopatrzenie zakładów poligraficznych, introligatorskich, branży drukarskiej

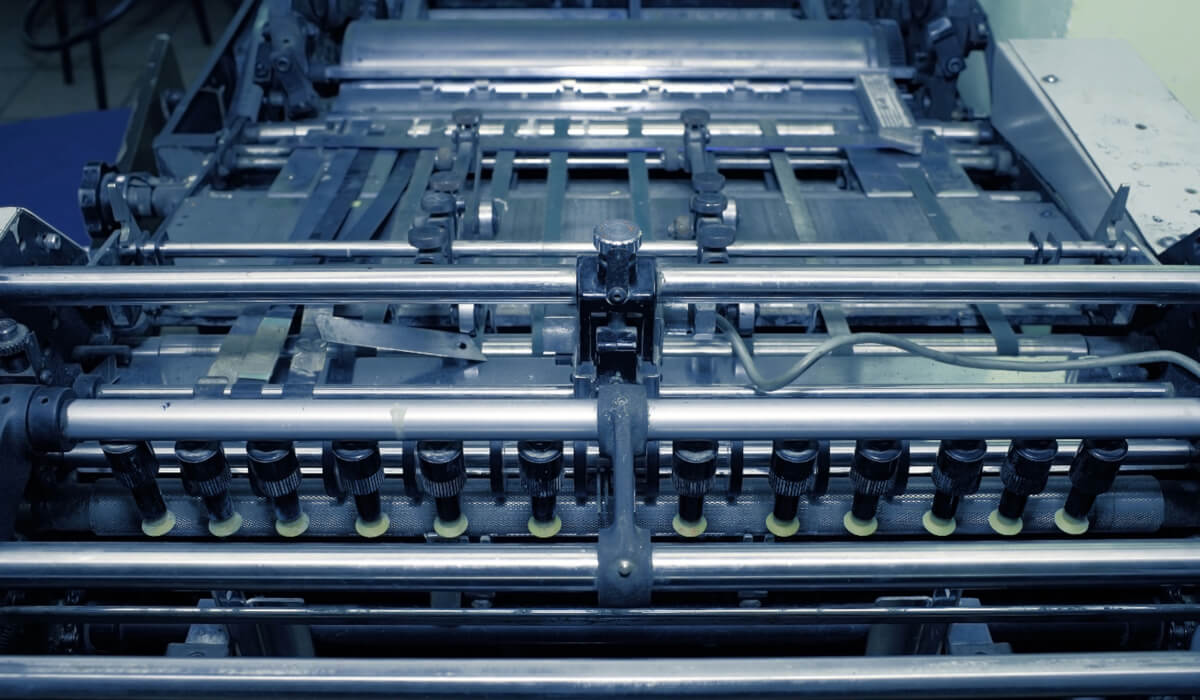

Pneumatyka i technika próżniowa są „ukrytym krwiobiegiem” nowoczesnych drukarń i introligatorni. Od podawania arkusza, przez transport, odmuch i separację, aż po cięcie, bigowanie, falcowanie, klejenie, lakierowanie i pakowanie — wszędzie tam pracuje sprężone powietrze oraz podciśnienie. Poniżej znajdziesz techniczny przewodnik po najważniejszych obszarach zastosowań wraz z przykładami konkretnych rozwiązań dostępnych w ofercie Pneumat System.

I. Podawanie i transport arkusza: ssawki, eżektory, pompy próżniowe

Zadanie procesu: stabilne pobranie pojedynczego arkusza, separacja stosu, przeniesienie i pozycjonowanie z wysoką powtarzalnością.

Rozwiązania:

Ssawki poligraficzne o małych średnicach 50–50 mm (materiały: NBR, silikon; wersje płaskie i mieszkowe) – dobierane do gładkich lub zakrzywionych powierzchni oraz do bardzo małych detali. Świetnie sprawdzają się na podajnikach i separatorach arkusza.

Technika próżniowa jako system eżektory (generatory podciśnienia), pompy elektryczne, dmuchawy boczno-kanałowe, rozdzielacze, tłumiki i pełne osprzętowanie próżni (manometry próżniowe, zawory, przewody). Zakres stosowanej próżni w przemyśle: ok. 15-80%.

Eżektory próżniowe (Gimatic EJ-SMALL/MEDIUM/LARGE) jako najważniejszy element pompy eżektorowej są zasilane sprężonym powietrzem — kompaktowe, szybkie, z naturalnie krótkimi czasami narastania/zaniku podciśnienia i wysokim przepływem (nawet x3). Sprawdzają się przy częstych cyklach pobierz/odłóż.

Katalogowe portfolio ssawek i akcesoriów (m.in. serie VG.FO, VG.B, VG.U, VG.LB) zapewniają precyzyjne dopasowanie wargi, do gramatury oraz chropowatości arkusza.

Case/know-how: budowa układu z eżektorem — sprężone powietrze zasila eżektor, który wytwarza podciśnienie kierowane do ssawek; po odłożeniu detalu układ automatycznie się odpowietrza, co eliminuje „trzymanie” arkusza.

Wskazówki doboru: do cienkich, podatnych na falowanie papierów wybieraj ssawki o miękkiej wardze (np. silikon), do kartonu — twardsze mieszki zwiększające tarcie. Jeśli krytyczny jest takt, rozważ eżektory blisko punktu poboru (krótkie przewody = szybka reakcja).

II. Odmuch, separacja, suszenie: dysze i noże powietrzne, efekt Coandy

Zadanie procesu: usuwanie pyłu i ścinków po sztancowaniu/cięciu, separacja arkuszy, przyspieszone odparowanie lakieru/roztworów zwilżających.

Rozwiązania:

Noże powietrzne niskociśnieniowe (pod dmuchawy boczno-kanałowe), noże na sprężone powietrze oraz dedykowane dysze pneumatyczne – do odmuchu resztek papieru po sztancowaniu i cięciu, do czyszczenia osłon skanerów, kamer wizyjnych i czujników. Zasilanie: sprężarka lub dmuchawa bocznokanałowa.

Optymalizacja zużycia powietrza w drukarni: dobór właściwego typu dysz i metod odmuchu potrafi istotnie obniżyć koszty sprężonego powietrza przy zachowaniu skuteczności odmuchu (studium przypadku).

Wskazówki doboru: dla szerokich arkuszy wybierz noże powietrzne (równomierna kurtyna), do punktowego zdmuchiwania – dysze płaskie/obrotowe. W miejscach wrażliwych akustycznie rozważ dysze o obniżonym hałasie zamiast klasycznych Venturi.

III. Przygotowanie sprężonego powietrza (FRL), osuszanie i jakość medium

Dlaczego to krytyczne w poligrafii? Wilgoć, olej i cząstki stałe pogarszają adhezję lakierów/klejów, powodują sklejanie arkuszy, niestabilną pracę pneumatyki i korozję osprzętu.

Rozwiązania:

Stacje i bloki przygotowania powietrza (FRL) – filtracja wstępna + dokładna, redukcja, ewentualna smarownica; dostępne rozwiązania własne (Futura, Metal Work) oraz Festo (serie MS i D).

Poziomy filtracji dobierane do aplikacji: 5 μm / 0,3 μm / 0,01 μm; filtry dokładne zawsze za filtrem wstępnym i możliwie blisko punktu poboru.

Osuszacze membranowe/chłodnicze/adsorpcyjne – dobiera się do wymaganej klasy jakości powietrza i stabilności punktu rosy; w wielu aplikacjach ekonomię zapewnia osuszanie „tylko na wymaganą skalę”.

Norma ISO 8573-1:2010 – referencyjna klasyfikacja jakości sprężonego powietrza (cząstki stałe, woda, olej). W poligrafii zwykle celuje się w podwyższone klasy dla wilgoci/oleju (np. 2–4), zależnie od procesu (lakierowanie/UV, klejenie, sensory).

Wskazówki doboru: dla sekcji lakierowania/klejenia ustaw filtr końcowy 0,01 μm (olej mg/m³) i odseparuj strefę od zasilania „ogólnego” zakładu. Zaplanuj łatwy dostęp do drenów i spustów kondensatu – najlepiej automatycznych.

IV. Sterowanie, napędy, bezpieczeństwo maszyny

Zadanie procesu: sterowanie cylindrami podawania/odcinania, dociskami, klapami, zapadkami; pneumatyczna automatyka w falcerkach, bigówkach, zszywarkach, laminatorach i liniach pakujących.

Rozwiązania:

Zawory i elektrozawory 5/2, 5/3 (w tym ISO 5599/1–3), wersje mono-/bistabilne, różne konfiguracje centrowania (CC/CO/CP), przepływy do kilku tysięcy l/min.

Siłowniki pneumatyczne – standardowe i specjalne (produkcja na zamówienie) do klap, zasuw, docisków, prowadzeń i regulacji geometrii przepływu powietrza (nawet w aplikacjach stricte papierniczych).

Wskazówki doboru: przy dużych prędkościach wybieraj zawory o krótkim czasie przełączania i montuj je blisko siłowników. Do stanowisk z częstymi stopami awaryjnymi — 5/3 CC (centralnie zamknięty) z odpowietrzeniem siłownika.

V. Introligatornia: cięcie, falcowanie, klejenie, lakierowanie, pakowanie

Typowe funkcje pneumatyczne:

Dociski i prowadzenia (siłowniki kompaktowe/okrągłe), odciąg i separacja arkuszy (próżnia), odmuch szczelin i czyszczenie stołów (dysze/noże).

Dozowanie klejów/mediów – zasilanie pistoletów, zaworów natryskowych i mikropomp (często „czyste” powietrze).

Pakowanie i paletyzacja – chwytanie kartonów/przekładek ssawkami, banderolowanie z odmuchem i dociskami pneumatycznymi.

Gotowe rozwiązania z oferty Pneumat System: ssawki i eżektory (jak w pkt 1), dysze i noże (pkt 2), FRL i osuszanie (pkt 3), zawory i siłowniki (pkt 4), plus komplet łączników, szybkozłączy, armatury gwintowanej, węży i akcesoriów — dostępne w rozdziałach katalogowych firmy.

VI. Antystatyka (ESD/ION): kontrola ładunków w torze papieru

Suchy papier, szybkie linie i tarcie = ładunki elektrostatyczne. Efekty: sklejanie arkuszy, zrywanie pasowania, błędy poboru, zakłócenia pracy czujników i gorszy „spad” ścinków przy odmuchu.

Rozwiązania: jonizujące listwy/baru zasilane sprężonym powietrzem (air-assist) skutecznie neutralizują ładunki na dużych szerokościach transportu, co stabilizuje pobór oraz poprawia jakość odmuchu i rejestrację arkuszy. (Przykładowe specyfikacje funkcjonalne rozwiązań „air source bar” w zastosowaniach drukarskich).

VII. Sprzęt warsztatowy i utrzymanie ruchu

Narzędzia pneumatyczne (szlifierki, pistolety, przedmuchy serwisowe), manometry, przyrządy pomiarowe, zwijadła i układy odsysania — cała „warstwa UR” ułatwiająca szybkie przeglądy i czyszczenia. Pneumat System udostępnia dedykowane katalogi narzędzi i osprzętu.

VIII. Projekt, serwis, audyt zużycia sprężonego powietrza

Oszczędności w drukarniach często „leżą” w odmuchu i nieszczelnościach. Warto zaplanować:

Przegląd dysz/noży powietrznych pod kątem rzeczywistego przepływu i ciśnienia roboczego,

Segmentację sieci (oddzielne linie jakości dla newralgicznych procesów),

Audyty efektywności i przeglądy instalacji pneumatycznych — kompetencja usługowa Pneumat System, wraz z realizacjami i case studies dla przemysłu.

Checklist doboru dla szefa p produkcji/UR

Określ funkcję:

podnieść/separować/odmuchać/suszyć/pozycjonować/sterować.

Dobierz medium:

podciśnienie (ssawki + eżektor/pompa) czy nadciśnienie (dysze/noże/siłownik).

Zdefiniuj jakość powietrza:

wymagana klasa ISO 8573-1 dla wody/oleju/cząstek + osuszacz i FRL przy punkcie użycia.

Policz energię:

przepływ [Nl/min], ciśnienie [bar], cykle [1/min]; rozważ zamianę klasycznych dysz na dysze/kurtyny zoptymalizowane (Coanda/Venturi).

Uwzględnij ergonomię i hałas (tłumiki hałasu, typ dyszy, zabudowa).

Standaryzuj osprzęt:

złącza, węże, szybkozłącza, armatura — łatwy serwis i mniejsze przestoje (pełne działy katalogowe Pneumat System).

Dobre praktyki wdrożeniowe

Strefuj jakość powietrza: linia „ogólna” i „czysta” dla sekcji lakieru/kleju i optyki (filtr końcowy 0,01 μm przy punkcie poboru + osuszanie do stabilnego punktu rosy).

Skróć dystanse próżni: lokuj eżektory bliżej ssawek; przewody Ø i długość mają duży wpływ na dynamikę chwytu.

Mierz, nie zgaduj: sprawdzaj rzeczywisty przepływ/ciśnienie odmuchu, testuj różne dysze — studium przypadków na blogu technicznym Pneumat. pokazuje konkretne oszczędności!

Myśl o hałasie i bezpieczeństwie: dobieraj dysze o niskim poziomie dB, dodawaj tłumiki i z zaworami szybkiego spustu.

Standaryzuj osprzęt i przeglądy: cykliczne wymiany wkładów filtracyjnych, regularny serwis spustów kondensatu i kontrola nieszczelności.

Autor:

Jakub Gromkowski

Product Manager

Dział Techniki Próżniowej

Pneumat.

Autor:

Jakub Gromkowski

Product Manager

Dział Techniki Próżniowej

Pneumat.

Zapisz się do newslettera i zyskaj dostęp do największej pneumatycznej bazy wiedzy!

Zyskaj dostęp do najnowszych artykułów, informacji o nadchodzących targach, wydarzeniach i mobilnych szkoleniach oraz promocjach w naszym sklepie internetowym!