- Wyposażenie szklarni – jakie produkty pneumatyczne wykorzystuje szklarnia przemysłowa?

Zaopatrzenie szklarni przemysłowych

Szklarnie przemysłowe to obiekty, w których produkcja roślinna odbywa się na dużą skalę — często zautomatyzowane, osłonięte konstrukcje, wymagające precyzyjnego sterowania warunkami środowiskowymi: temperaturą, wilgotnością, nasłonecznieniem, cyrkulacją powietrza, podlewaniem, nawożeniem, a także transportem, pakowaniem itd.

Pneumatyka (oraz pokrewne technologie jak sprężone powietrze i podciśnienie) mogą odgrywać kluczową rolę w:

automatyzacji mechanizmów napędowych (np. otwieranie/zamykanie okien, klap wentylacyjnych, żaluzji, zasłon)

sterowaniu systemami nawadniania, dozowania nawozów lub środków chemicznych

systemach transportu wewnętrznego (np. taśmy, przenośniki, podnośniki)

sterowaniu instalacjami grzewczymi i chłodzącymi, zwłaszcza w systemach wymiany powietrza

systemach bezpieczeństwa (zawory, przerywacze, zawory bezpieczeństwa)

monitoringu i systemach pomiarowych (ciśnienie, przepływ, wilgotność)

systemach suszenia, wentylacji, uzdatniania powietrza – usuwanie wilgoci, filtracja.

W wymiarze projektowym kluczowe są: energooszczędność, automatyzacja, niezawodność, odporność na warunki mikroklimatyczne (wilgoć, duże wahania temperatury, często agresywne środowisko ze względu na nawozy, pestycydy itp.), łatwość utrzymania, serwis, szybka reakcja.

Specyfika zastosowań w szklarni – co jest istotne

Aby rozwiązania pneumatyczne działały dobrze w szklarni, warto uwzględnić:

Warunki środowiskowe: wysoka wilgotność, obecność mgieł, wody, nawozów, ewentualnie pestycydów – co może powodować korozję, osadzanie się substancji, zanieczyszczenia. Szczególnie istotne są uszczelnienia i materiały odporne na wilgoć i chemiczne środki.

Bezpieczeństwo pracy: urządzenia muszą być zabezpieczone, by nie powodowały zagrożenia dla pracowników – szczególnie związane z ruchem szybko działających elementów.

Łatwość utrzymania i serwisu: dostęp do części zamiennych, modułowość, standardowe elementy (np. siłowniki wg norm ISO), możliwość regeneracji.

Normy i regulacje: standardy jakościowe (np. ISO), przepisy bezpieczeństwa (np. zawory bezpieczeństwa, ATEX w przypadku pyłów, jeśli produkcja generuje zapylenie), normy higieniczne jeżeli dotyczy produkcji spożywczej.

Efektywność energetyczna: zużycie sprężonego powietrza jest kosztowne; minimalizowanie strat, dobry dobór przepływów, redukcja strat ciśnienia, odpowiednia wielkość urządzeń, odzysk energii tam gdzie możliwe.

Automatyzacja i integracja: systemy sterowania (PLC, SCADA), czujniki, możliwość zdalnego monitoringu, konfiguracja działania zgodnie z dniem/nocą, pogodą.

Zalety i wyzwania – aspekty techniczne

Zalety

Szybka reakcja mechanizmów pneumatycznych, prostota działania (mniej skomplikowanych elementów ruchomych niż silniki elektryczne w pewnych zastosowaniach)

Możliwość centralizacji sprężonego powietrza, co może być bardziej ekonomiczne w większych instalacjach

Dobre warunki pracy w wilgotnym środowisku, jeżeli używa się odpowiednich materiałów i zabezpieczeń

Skalowalność i modułowość: można łatwo dołączać kolejne urządzenia

Wyzwania / pułapki

Straty ciśnienia – ważne odpowiednie dobranie przekrojów przewodów, minimalizacja długości, jakość złączek, uszczelnień

Energochłonność – kompresory potrzebują energii, osuszanie powietrza etc., koszty operacyjne mogą być znaczące

Konserwacja – filtry, uszczelnienia, zawory, smarowanie – zaniedbanie może prowadzić do awarii lub obniżenia wydajności

Warunki korozji, zabrudzeń – nawozy, pestycydy, para wodna, sól – materiały i powłoki muszą być odporne

Wymagana staranność przy projektowaniu sterowania i bezpieczeństwa

Oferta Festo w kontekście szklarni przemysłowych

Firma Festo, z ponad stuletnim doświadczeniem w automatyzacji pneumatycznej i elektrycznej, posiada dedykowane rozwiązania dla ogrodnictwa, szklarni i upraw w kontrolowanym środowisku (CEA – Controlled Environment Agriculture).

A) Czuła i precyzyjna automatyzacja produkcji sadzonek

Zautomatyzowana obsługa sadzonek jest kluczowym etapem nowoczesnej produkcji roślin. Delikatne sadzonki muszą być identyfikowane, ostrożnie chwytane i sadzone z dużą precyzją – zadanie to wymaga maksymalnej dokładności i szybkości. Festo oferuje indywidualne rozwiązania dla wszystkich tych procesów. Chwytak MultiChoiceGripper elastycznie dostosowuje się do różnych rozmiarów roślin i umożliwia chwytanie bez uszkodzeń. Terminal zaworowy VTUX zapewnia szybkie sterowanie i wysoką częstotliwość cykli. Generator próżni VN zapewnia niezawodną obsługę dzięki stałemu podciśnieniu. Platforma automatyki CPX-E oferuje dużą moc obliczeniową niezbędną do przetwarzania obrazu. Komponenty te wspierają konstruktorów maszyn w opracowywaniu wydajnych i potężnych rozwiązań automatyki dla wymagających środowisk, które są niezawodne, precyzyjne i delikatne dla każdej rośliny.

B) Automatyczne przesadzanie: rozwiązania dla nowoczesnych przesadzaczy

Transplantatory odgrywają kluczową rolę w nowoczesnym ogrodnictwie. Automatyzują one delikatne przesadzanie sadzonek z małych tacek do większych tacek lub obszarów uprawy. Systemy te chwytają i transportują sadzonki, sortują je według jakości i umieszczają precyzyjnie, szybko i delikatnie. Automatyzacja jest niezbędna, aby zapewnić równomierne rozmieszczenie roślin i optymalne warunki wzrostu. Festo oferuje indywidualne rozwiązania do tego wymagającego zadania: 2-osiowe systemy manipulacyjne z serwonapędami CMMT-ST, silnikami krokowymi EMMT-ST i osiami z paskiem zębatym ELGD-TB zapewniają precyzję wymaganą do dokładnego umieszczania i sortowania roślin.

Urządzenia serwisowe sprężonego powietrza (seria MS) zapewniają czyste, stałe sprężone powietrze do precyzyjnego chwytania i płynnych ruchów.

Terminale zaworów VTUX zapewniają szybkie i precyzyjne sterowanie siłownikami pneumatycznymi, co idealnie nadaje się do szybkiego przemieszczania i sortowania roślin.

Połączenie czystego sprężonego powietrza, szybkiego sterowania i precyzyjnego pozycjonowania stanowi podstawę wydajnych i niezawodnych przesadzaczy oraz pozwala osiągnąć maksymalną wydajność i zminimalizować uszkodzenia roślin.

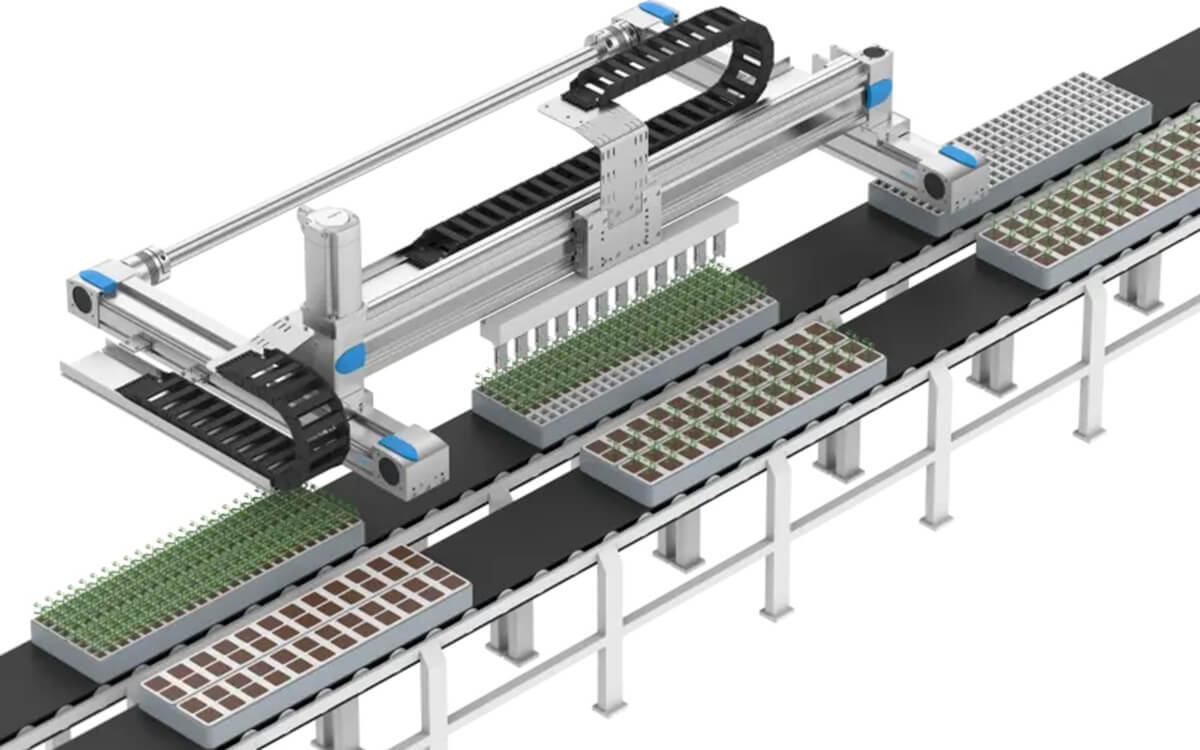

C) Zautomatyzowany transport roślin: zwiększ wydajność dzięki niezawodnym komponentom

Zautomatyzowane systemy transportu roślin mają kluczowe znaczenie dla optymalizacji przepływu materiałów w dużych szkółkach i szklarniach. Systemy te zapewniają sprawne przemieszczanie roślin między różnymi fazami wzrostu i stacjami przetwarzania, gwarantując płynność procesu. Rośliny są sortowane według wielkości i jakości, a następnie transportowane do odpowiednich stacji. Automatyzacja zmniejsza nakład pracy ręcznej i zwiększa wydajność.

Festo oferuje solidne i niezawodne komponenty do tych systemów. Dzięki naszej serii Simplified Motion Series można w prosty i ekonomiczny sposób rozwiązać najprostsze zadania związane z ruchem i pozycjonowaniem. Zawory VUVG umożliwiają szybkie i precyzyjne sterowanie cylindrami w celu synchronizacji ruchów. Napędy liniowe DGC-K zapewniają płynny transport na większych odległościach, idealny do przenośników taśmowych lub transportu między stanowiskami pracy. Rury PUN-H zapewniają niezawodne i wydajne dostarczanie sprężonego powietrza. Komponenty te płynnie współpracują ze sobą, tworząc wysokowydajny system, który minimalizuje przestoje i maksymalizuje wydajność.

D) Automatyzacja w branży kwiatowej: sortowanie i pakowanie kwiatów oraz roślin ozdobnych

Sortowanie i pakowanie kwiatów to specjalne zadanie automatyzacji w ogrodnictwie. Nowoczesne systemy wydajnie pakują kwiaty gotowe do dystrybucji. Proces ten obejmuje sortowanie według jakości i odmiany, wkładanie rękawów ochronnych oraz przekazywanie zapakowanych kwiatów do dalszych procesów. Automatyzacja ta ma kluczowe znaczenie dla delikatnego przetwarzania delikatnych kwiatów po ich zebraniu i dostarczania ich konsumentom w optymalnej jakości. Festo oferuje rozwiązania elektryczne i pneumatyczne do tego wymagającego zadania. Serwonapędy CMMT-ST i silniki krokowe EMMT-ST w połączeniu z osią paska zębatego ELGD-TB umożliwiają zsynchronizowane ruchy chwytaków robota, gwarantując płynną obsługę kwiatów. Rozwiązania chwytaków Festo, dostosowane do różnych rozmiarów i kształtów kwiatów, zapewniają pewny chwyt bez powodowania uszkodzeń. Kompaktowe cylindry ADN-S wykonują zadania pomocnicze, takie jak regulacja rękawów i precyzyjne pozycjonowanie kwiatów. Dzięki połączeniu napędów elektrycznych, elastycznych chwytaków i niezawodnych komponentów pneumatycznych, Festo oferuje kompleksowe rozwiązania automatyzacyjne do sortowania i pakowania kwiatów oraz roślin ozdobnych.

Integracja pneumatyki z innymi instalacjami szklarni

Systemy pneumatyczne nie działają w próżni – są częścią szerokiego ekosystemu instalacji technicznych w szklarni. Dlatego już na etapie projektowania trzeba myśleć o zintegrowaniu ich z systemami:

elektrycznymi i automatyki przemysłowej (PLC, SCADA) – siłowniki pneumatyczne , zawory i czujniki muszą komunikować się z centralą sterowania klimatem szklarni (system klimatyzacji i ogrzewania, system nawadniania, systemy oświetlenia LED itp.). Pneumat System oferuje zawory z cewkami elektrycznymi oraz elementy przystosowane do pracy w automatyce sterowanej elektronicznie.

systemami grzewczymi i wentylacyjnymi – sprężone powietrze może sterować klapami, przepustnicami, żaluzjami wentylacyjnymi oraz zaworami regulującymi dopływ medium grzewczego (np. gorącej wody lub pary). Pneumatyczne zawory membranowe i siłowniki membranowe mogą być zintegrowane z zaworami wodnymi.

instalacjami wodno-nawadniającymi – zawory sterowane pneumatycznie mogą otwierać/zamykać sekcje systemu nawadniającego lub dozować nawozy. Pneumatyka jest odporna na działanie wody i wilgoci w większym stopniu niż typowa automatyka elektryczna, co zwiększa niezawodność.

instalacjami wodno-nawadniającymi – zawory sterowane pneumatycznie mogą otwierać/zamykać sekcje systemu nawadniającego lub dozować nawozy. Pneumatyka jest odporna na działanie wody i wilgoci w większym stopniu niż typowa automatyka elektryczna, co zwiększa niezawodność.

transportem wewnętrznym i logistyką szklarniową – w dużych szklarniach często występują automatyczne wózki, przenośniki, stoły transportowe. Napędy pneumatyczne mogą podnosić lub przesuwać ładunki, a sprężone powietrze może zasilać np. chwytaki podciśnieniowe. Pneumat System oferuje szeroką gamę przyssawek, elementów podciśnienia i zaworów sterujących.

Bezpieczeństwo i zgodność z normami

Wszelkie instalacje pneumatyczne w szklarni muszą spełniać wymagania bezpieczeństwa i przepisów BHP, m.in.:

zawory bezpieczeństwa i zawory odcinające zgodne z dyrektywą ciśnieniową (PED),

oznakowanie przewodów i punktów poboru sprężonego powietrza,

stosowanie osłon i kurtyn ochronnych wokół ruchomych siłowników,

zabezpieczenie układów sterowania (np. podwójne zawory bezpieczeństwa w układach podnoszenia),

stosowanie zaworów ATEX w strefach zagrożonych wybuchem (np. magazyny nawozów lub pyłów),

instrukcje stanowiskowe i szkolenia z zakresu pracy z urządzeniami pneumatycznymi.

Firma Pneumat System dostarcza komponenty posiadające certyfikaty zgodności z europejskimi normami (CE, ISO, ATEX), co ułatwia spełnienie wymogów formalnych podczas odbiorów instalacji.

Analiza ekonomiczna – koszt a zwrot inwestycji

Choć inwestycja w instalację pneumatyczną w szklarni wydaje się kosztowna, w praktyce może ona:

zwiększyć plon i jakość produkcji dzięki lepszej kontroli mikroklimatu (np. szybka reakcja na zmiany temperatury poprzez otwieranie/zamykanie okien),

zmniejszyć koszty robocizny – automatyzacja wielu czynności (np. zasłanianie, nawadnianie, zbieranie, sortowanie, przenoszenie) ogranicza potrzebę pracy ręcznej,

zmniejszyć koszty serwisowe – urządzenia pneumatyczne są trwałe, a ich konserwacja jest stosunkowo tania,

zmniejszyć koszty energii – jeśli zastosuje się nowoczesne kompresory i systemy uzdatniania powietrza, a także usunie wycieki.

Typowy czas zwrotu inwestycji (ROI) w nowoczesną instalację pneumatyczną w szklarni wynosi 2–4 lata, przy czym może być krótszy w przypadku dużych, wysoko zautomatyzowanych szklarni.

Autor:

Piotr Szmit

Product Manager

Pneumat.

Autor:

Piotr Szmit

Product Manager

Pneumat.

Zapisz się do newslettera i zyskaj dostęp do największej pneumatycznej bazy wiedzy!

Zyskaj dostęp do najnowszych artykułów, informacji o nadchodzących targach, wydarzeniach i mobilnych szkoleniach oraz promocjach w naszym sklepie internetowym!