- Wyposażenie gorzelni – jakie produkty pneumatyczne wykorzystuje destylarnia?

Zaopatrzenie gorzelni, destylarni – sprzęt, osprzęt dla potrzeby branży destylarskiej, gorzelniczej

Aby zrozumieć, jakie rozwiązania pneumatyczne są potrzebne, należy najpierw pokrótce przypomnieć główne etapy technologiczne w gorzelni / destylarni, w których pneumatyka (sprężone powietrze, podciśnienie, napędy pneumatyczne) może mieć zastosowanie:

| Etap procesu | Funkcje / działania | Potrzebne urządzenia i osprzęt |

| Przyjęcie i magazynowanie surowca (np. zboża, słodu, ziemniaków) | transport, zasypywanie silosów, przesiewanie, podawanie surowca do rębaka lub młyna | przenośniki pneumatyczne, zawory zasypowe, urządzenia dozujące, zawory sterowane, siłowniki, czujniki poziomu, osprzęt silosów (np. czyszczenie silosów) |

| Mielenie / rozdrabnianie | regulacja dopływu surowca, sterowanie przepływem, odpylenie | klapy pneumatyczne, dmuchawy, układy odkurzające, zawory zwrotne, przewody, filtry, separatory pyłu |

| Fermentacja | napowietrzanie (dla np. drożdży), kontrola warunków, mieszanie | dmuchawy lub sprężarki powietrza, zawory dozujące powietrze, siłowniki mieszadeł, czujniki CP, układy sterowania |

| Destylacja | napęd zaworów pary, regulacja przepływów, sterowanie pompami, kondensacją, instrumentacja pomiarowa | zawory sterujące, zawory bezpieczeństwa, manometry, siłowniki, przepustnice, automatyka procesowa, przewody odporne na wysoką temperaturę i chemiczne warunki, przepływomierze |

| Schładzanie / Kondensacja | zawory chłodziwa, zawory odcinające, sterowanie przepływami cieczy chłodzącej | zawory pneumatyczne lub elektrozaworowe, przepływomierze, zawory dozujące, siłowniki |

| Odparowanie, koncentracja, odprowadzanie odpadów | pompy, przelewy, napowietrzanie ścieków jeśli są fermentacyjne / biologiczne, czyszczenie instalacji | pompy (czasem membranowe), zawory, siłowniki, urządzenia do czyszczenia CIP, złącza szybkozłączne, przewody odpowiedniej klasy higienicznej |

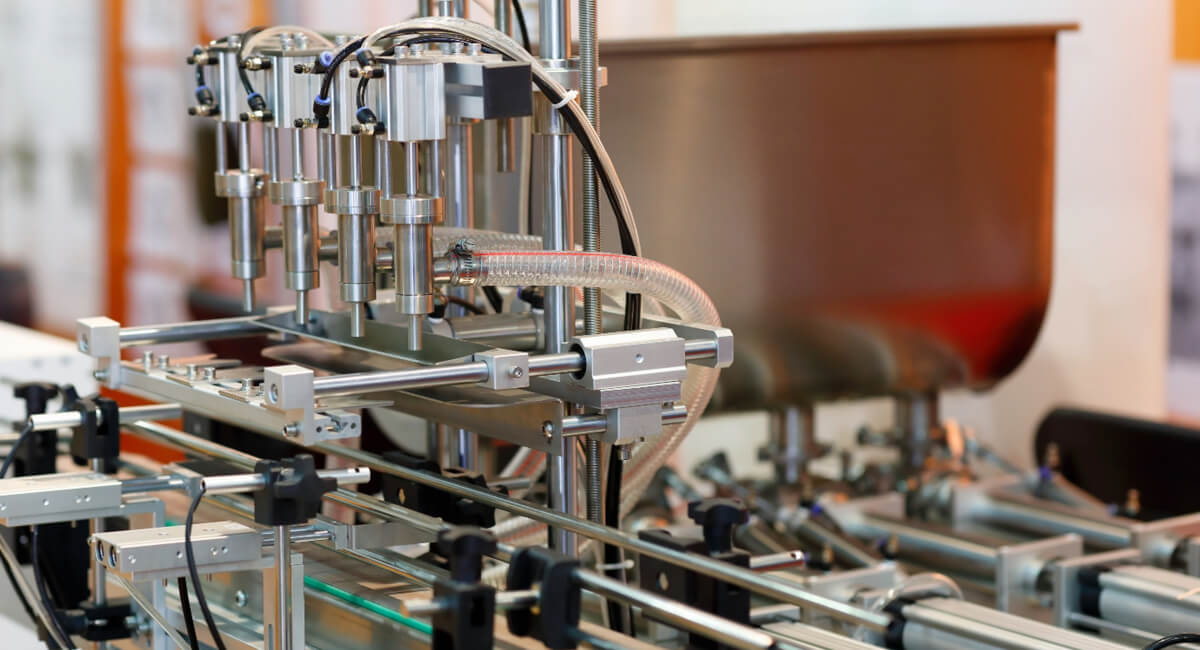

| Butelkowanie / rozlewanie / pakowanie | zamykanie, kapslowanie, etykietowanie, pakowanie, czyszczenie | siłowniki, zawory, elektrozawory, osprzęt do przesuwania butelek, chwytaki pneumatyczne, systemy czyszczenia, wymienniki szybkozłączne, manometry, regulacja ciśnienia |

Wymagania dotyczące pneumatyki w gorzelniach

Przy projektowaniu i eksploatacji instalacji pneumatycznych i osprzętu w gorzelni należy uwzględnić specyficzne wymagania:

Czystość medium roboczego (powietrza, gazu) – powietrze/natlenianie używane w fermentacji, powietrze do sterowania zaworami, powietrze w strefach kontaktu z produktem musi być wolne od oleju, pyłów, zapachów obcych. Wymagana klasa czystości dla powietrza roboczego – sprawdzane np. wg norm takich jak ISO 8573-1. Materiały wykorzystywane do budowy maszyn muszą spełniać wymogi Rozporządzenia Komisji (WE) nr 2023/2006 określające jakie materiały mogą być wykorzystywane do kontaktu z żywością.

Osuszanie powietrza – wilgoć sprężonego powietrza może prowadzić do korozji, rozwoju mikroorganizmów, dewastacji układów sterujących, zaworów, siłowników.

Sterylność / higiena – szczególnie w procesach fermentacyjnych i butelkowaniu, instalacje pneumatyczne i przewody, złącza i elementy mające kontakt z produktem (lub blisko niego) powinny być łatwe do czyszczenia, najlepiej ze stali nierdzewnej lub materiałów dopuszczonych do kontaktu z żywnością.

Odporność chemiczna i temperatury – para, alkohol, opary, agresywne środki czyszczące, wysoka temperatura pary wymagają zastosowania elementów odpornych mechanicznie i chemicznie.

Bezpieczeństwo – zawory bezpieczeństwa, awaryjne odcięcia, zabezpieczenia przed przeciążeniem, systemy alarmowe, normy ciśnieniowe, przepisy prawne dotyczące urządzeń ciśnieniowych.

Efektywność energetyczna – układy sprężonego powietrza są często kosztowne w eksploatacji; ważne są oszczędności, m.in. przez dobór odpowiedniej sprężarki, optymalizację tras przewodów, minimalizację strat przez przecieki, właściwą regulację obciążenia, stosowanie urządzeń zasilanych niższym ciśnieniem.

Klasy produktów pneumatycznych wykorzystywanych w gorzelnictwie

Bazując na procesach i wymaganiach wyżej, poniżej lista konkretnych typów produktów pneumatycznych i osprzętu używanego w gorzelniach:

1. Sprężarki powietrza

tłokowe, śrubowe

urządzenia do osuszania (osuszacze ziębnicze, adsorpcyjne), filtry do kontaktu z produktem spożywczym

zbiorniki ciśnieniowe, automatyczne spusty kondensatu

2. Siłowniki pneumatyczne

do otwierania/zamykania zaworów pary, parowników, przepustnic, klap, mieszadeł fermentacyjnych etc.

standardowe siłowniki (cylindry) prostoliniowe, kompaktowe; także większe siłowniki o skoku wymaganym technologicznie.

3. Zawory i elektrozawory

zawory bezpieczeństwa, zawory odcinające, regulacyjne, zawory membranowe

elektrozawory do automatyzacji – np. do sterowania przepływem chłodziwa, pary, wody, destylatu

4. Złączki, przewody, szybkozłącza

przewody pneumatyczne odporne na temperaturę i opary alkoholu

szybkozłącza umożliwiające szybkie podłączanie / odłączanie do czyszczenia lub serwisu

5. Systemy sterowania i automatyki pneumatycznej

zawory rozdzielające, układy wysp zaworowych, czujniki położenia, czujniki przepływu, presostat, regulatory ciśnienia

interfejsy z PLC, automatyczne przełączanie / harmonogramy procesów

6. Usługi pomocnicze

audyt efektywności energetycznej pneumatyki / sprężonego powietrza

konserwacja / regeneracja siłowników pneumatycznych

projektowanie instalacji pneumatycznych i dokumentacji technicznej

szkolenia dla personelu z zakresu pneumatyki / eksploatacji

7. Specjalistyczne urządzenia do czyszczenia silosów / zbiorników

np. systemy do usuwania nagromadzonego materiału ze ścian silosu, mostków, przesypów – by utrzymać przepływ surowca

czyszczenie CIP oraz SIP / zmywanie wnętrza kadzi i urządzeń procesowych

Niezawodność i łatwość serwisu – w zakładzie gorzelniczym przestoje są kosztowne; urządzenia muszą być dostępne do bieżącej obsługi, uszkodzeń, wymian – siłowniki, zawory, przewody, systemy filtrujące, oringi, złączki szybkozłączne.

Regulacje prawne i normy – normy dotyczące urządzeń ciśnieniowych, urządzeń spożywczych, materiałów, higieny (np. HACCP), normy dopuszczające urządzenia do kontaktu z produktem spożywczym itd.

Przykładowa specyfikacja dla gorzelni – projekt instalacji pneumatycznej

Poniżej szkicowa propozycja, jak może wyglądać optymalna instalacja pneumatyczna dla gorzelni o przeciętnej skali (np. 1-2 mln l alkoholu rocznie), z produktami, jakie mógłby dostarczyć Pneumat System:

| Podsystem | Wymagania | Proponowane komponenty |

| Sprężarkownia | dostarczenie sprężonego powietrza o ciśnieniu roboczym 6-8 bar (dla napędu zaworów, mieszadeł) | sprężarka śrubowa lub tłokowa (oparcie o przepływ & zużycie) + zbiornik buforowy; osuszacz powietrza; filtry wstępne i końcowe; manometry i przetworniki ciśnienia; separator oleju/wody; automatyczny spust kondensatu |

| Rurociągi / przewody powietrzne | minimalizacja strat, odporność na temperaturę, łatwość montażu i czyszczenia | przewody stalowe lub z aluminium/z tworzyw odpornych chemicznie; szybkozłącza; złączki; właściwe uchwyty; oznakowanie; izolacja jeśli konieczne |

| Napędy klap / zaworów / mieszadeł | duża siła przy ruchu regulacyjnym, precyzja, odporność na parę i korozję | siłowniki oferowane przez Pneumat System – odpowiednie średnice i skoki, ewentualnie uszczelnienia specjalne; zawory i elektrozawory ze stali lub materiałów odpornych; armatura gwintowana lub kołnierzowa |

| Sterowanie i automatyka | zdalne/PLC, możliwość regulacji przepływu, bezpieczeństwo ciśnienia, monitorowanie | elektrozawory, sterowniki, czujniki przepływu, przepływomierze manometry; zawory bezpieczeństwa, automaty odcinające; dokumentacja techniczna i instrukcje; szkolenia dla obsługi |

| Higiena i czyszczenie | możliwość czyszczenia urządzeń, szybkiego demontażu, odporność chemiczna | szybkozłącza, przewody łatwe do czyszczenia; uszczelnienia odporne na środki sanitarne; elementy stal nierdzewna, uszczelki w odpowiednich klasach; możliwość demontażu i inspekcji; filtry sterylne procesowe do sprężonego powietrza oraz produktu |

Eksploatacja i utrzymanie ruchu pneumatyki w gorzelni

Prawidłowa eksploatacja instalacji pneumatycznych w destylarniach jest kluczowa, ponieważ przestoje produkcji w branży gorzelniczej są bardzo kosztowne – proces fermentacji i destylacji jest ciągły, a każda awaria może spowodować utratę partii produkcyjnej.

Konserwacja prewencyjna

Regularne przeglądy sprężarek – obejmujące wymianę filtrów, oleju (jeśli stosowane), kontrolę szczelności, stan chłodzenia, osuszacza, separatora kondensatu.

Kontrola siłowników i zaworów – sprawdzenie szczelności, zużycia uszczelnień, działania napędów; regeneracja siłowników (np. przez Pneumat System, który oferuje taką usługę serwisową).

Kontrola przewodów i szybkozłączy – wykrywanie mikronieszczelności, pęknięć, zużycia powierzchni, korozji (np. z wykorzystaniem detektora LD500 Pneumat System)

Czyszczenie układu – regularne przedmuchiwanie, osuszanie i wymiana filtrów, by zapobiec zanieczyszczeniu sprężonego powietrza (olejem, wodą, cząstkami stałymi).

Pneumat System prowadzi regenerację siłowników pneumatycznych oraz audyty instalacji sprężonego powietrza, co pozwala wykrywać wycieki i podnosić efektywność energetyczną układu — co ma szczególne znaczenie przy rosnących cenach energii.

Bezpieczeństwo i zgodność z normami

Destylarnie są zakładami o podwyższonym ryzyku wybuchu i pożaru, ze względu na obecność alkoholu etylowego, który jest cieczą łatwopalną i tworzy mieszaniny wybuchowe z powietrzem. To wpływa na wymogi dotyczące instalacji pneumatycznych.

Wymogi ATEX

Urządzenia stosowane w strefach zagrożonych wybuchem muszą mieć certyfikat ATEX.

Dotyczy to m.in. siłowników, zaworów, elektrozaworów, czujników, sprężarek – jeśli znajdują się w przestrzeniach, gdzie mogą występować opary alkoholu.

Elementy pneumatyczne z oferty Pneumat System mogą być dostępne w wersjach przystosowanych do pracy w strefach EX (na zamówienie – istotne przy projektowaniu destylarni).

Zawory bezpieczeństwa i armatura ciśnieniowa

Obowiązkowe jest stosowanie zaworów bezpieczeństwa, manometrów i presostatów, które chronią instalację przed nadmiernym wzrostem ciśnienia.

Pneumat System oferuje zawory bezpieczeństwa oraz pełną armaturę ciśnieniową, a także zbiorniki ciśnieniowe, które muszą posiadać aktualne dopuszczenia UDT (Urząd Dozoru Technicznego).

Bezpieczeństwo obsługi i higieny

Należy uwzględniać zasady HACCP – zwłaszcza dla elementów mogących mieć kontakt z produktem lub znajdować się w strefach czystych.

Elementy pneumatyczne powinny być łatwo demontowalne i możliwe do czyszczenia w systemie CIP (Cleaning-In-Place).

Pneumat System oferuje złączki szybkozłączne i przewody, które mogą być wykonane z materiałów odpornych na czyszczenie i środki chemiczne (co jest wymagane w gorzelniach).

Automatyzacja i integracja systemów pneumatycznych w gorzelni

Nowoczesne gorzelnie w dużym stopniu polegają na automatyzacji procesów, a pneumatyka jest tu często podstawowym źródłem napędu urządzeń wykonawczych.

Pneumatyka jako część systemu sterowania

Pneumatyczne siłowniki, zawory i elektrozawory są często sterowane przez systemy PLC, które koordynują cały proces produkcji.

Pneumat System oferuje wyspy zaworowe, elektrozawory i czujniki, które można integrować z takimi systemami – często przez interfejsy cyfrowe (np. Profibus, Profinet).

Monitorowanie i predykcyjne utrzymanie ruchu

Nowoczesne zakłady wprowadzają czujniki stanu elementów pneumatycznych – np. czujniki pozycji tłoka, czujniki przepływu powietrza, presostaty.

Dzięki temu można wykrywać zużycie i awarie zanim dojdzie do przestoju (tzw. predykcyjne utrzymanie ruchu).

Pneumat System dostarcza presostaty, czujniki ciśnienia, manometry i elementy sygnalizacyjne, które mogą służyć do takiej kontroli.

Integracja z systemem zarządzania energią

Sprężone powietrze jest kosztowne – często pochłania nawet 10–15% kosztów energii w zakładzie przemysłowym.

Monitorowanie zużycia, ciśnienia i sprawności sprężarek pozwala ograniczyć koszty nawet o 30%.

Pneumat System oferuje audyty efektywności energetycznej układów pneumatycznych oraz dobór energooszczędnych rozwiązań (np. sprężarki o zmiennej wydajności, systemy odzysku ciepła).

Autor:

Katarzyna Piejko

Business Line Manager

Pneumat.

Autor:

Katarzyna Piejko

Business Line Manager

Pneumat.

Zapisz się do newslettera i zyskaj dostęp do największej pneumatycznej bazy wiedzy!

Zyskaj dostęp do najnowszych artykułów, informacji o nadchodzących targach, wydarzeniach i mobilnych szkoleniach oraz promocjach w naszym sklepie internetowym!