- Wyposażenie cukierni – jakie produkty pneumatyczne wykorzystuje cukiernia przemysłowa?

Zaopatrzenie cukiernictwa – wyposażenie dla ciastkarni, lodziarni, cukierni przemysłowej

Pneumatyka – czyli wykorzystywanie sprężonego powietrza (lub próżni) – ma wiele zalet w środowisku produkcji żywności, w tym:

Czystość i higiena: sprężone powietrze (jeśli odpowiednio uzdatnione) nie wnosi zanieczyszczeń, wilgoci, olejów – co jest szczególnie ważne w produkcji spożywczej, cukiernictwie i lodziarstwie.

Bezpieczeństwo: układy pneumatyczne są względnie proste w konstrukcji, mniej skomplikowane niż hydraulika – mniejsze ryzyko wycieków substancji (np. olejów hydraulicznych) do środowiska produkcyjnego.

Precyzja i szybkość: siłowniki, zawory, sterowanie pneumatyczne pozwalają na szybkie, powtarzalne ruchy – np. dozowanie, przenoszenie, transport, zamykanie formularzy, rotacje, otwieranie drzwi pieców, mieszanie itp.

Trwałość i łatwość utrzymania ruchu: komponenty pneumatyczne z reguły mają mniej części ciernych, są łatwiej konserwowane.

Jednak stosowanie pneumatyki w zakładach spożywczych wymaga spełnienia szeregu wymagań:

uzdatniania sprężonego powietrza (filtracja, osuszanie, ewentualnie bezolejowe sprężarki),

stosowania materiałów dopuszczonych do kontaktu z żywnością (np. uszczelki, powierzchnie),

zapewnienia cyklu czyszczenia i konserwacji (CIP / SIP tam, gdzie to konieczne),

odpowiedniego projektowania systemu przewodów, zaworów i siłowników – by uniknąć niepożądanych zagnieceń, miejsc gromadzenia kurzu lub resztek składników.

Typowe obszary zastosowania pneumatyki w zakładzie cukierniczym / lodziarni

Oto główne zadania w takim zakładzie, gdzie pneumatyka/próżnia jest używana:

| Zastosowanie | Przykładowe operacje / urządzenia |

| Transport i dozowanie składników | przesuwanie składników sypkich (np. cukier, mąka, proszki), dozowniki pneumatyczne, zasuwy, klapy, koncentratory; sterowane zawory przesuwne (siłowniki) do otwierania i zamykania przepływów |

| Mieszanie mas | uruchamianie mechanizmów mieszających, unoszenie lub obracanie mieszadeł, regulacja pochylenia kadzi, unoszenie pokryw |

| Formowanie i porcjowanie | prasy, wtryskarki, przenośniki, aplikatory kremów, dozowniki płynnych/ciekłych mas, dozowniki sprayów cukierniczych, pistolety natryskowe |

| Pakowanie | maszyny pakujące – przykrywanie, zamykanie, nadruk, cięcie, składanie pudełek; użycie siłowników do ruchów cyklicznych; pneumatyczne chwytaki; systemy próżniowe do pakowania w atmosferze chronionej |

| Lodownie / chłodnie | regulacja klap w chłodniach; drzwi pneumatyczne; transport produktów w środowisku chłodniczym; utrzymywanie nadciśnienia / przeciwwciągu |

| Automatyzacja linii produkcyjnych | sterowanie, roboty do układania produktów; urządzenia czyszczące; układy bezpieczeństwa – np. automatyczne bariery, osłony uruchamiane pneumatycznie; czujniki, zawory bezpieczeństwa |

| Próżnia / ssawki próżniowe | przy przenoszeniu delikatnych wyrobów, np. wafli, czekoladek, lodów; przy pakowaniu próżniowym; do usuwania powietrza z opakowań; do pracy z dekoracjami (np. przenoszenie przez powietrze) |

Wymagania technicznych i higienicznych dla systemów pneumatycznych w cukierniach

Przemysł spożywczy narzuca dodatkowe wymagania:

Sprężone powietrze musi być certyfikowane / atestowane jako „powietrze dla przemysłu spożywczego” – czyli bezolejowe lub z minimalną ilością oleju, z filtrowaniem cząstek stałych, mikroorganizmów i wilgoci.

W instalacjach pneumatycznych stosuje się filtry, odwadniacze, osuszacze powietrza, jak także systemy sterowania ciśnieniem umożliwiające precyzyjną regulację – aby różnice ciśnieniowe nie wpływały negatywnie (np. prędkości tłoków, tarcie, hałas).

Materiały (uszczelki, przewody, powłoki cylindrów) – odporne na mycie, środki dezynfekcyjne, kontakt z wodą, temperaturą. Często stal nierdzewna, powłoki antykorozyjne, uszczelki FDA, EPDM, silikon, etc.

Konstrukcja łatwa do czyszczenia i demontażu tam, gdzie to konieczne: np. przewody powietrza nie powinny mieć zakamarków, kolektorów, syfonów, w których gromadzi się woda lub biofilm.

Bezpieczeństwo: zawory bezpieczeństwa, blokady przy awarii; systemy monitorowania ciśnienia, przepływu; alarmy; zgodność z normami dla maszyn / urządzeń spożywczych.

Przykładowe zastosowania konkretne

Aby ułatwić wizualizację, poniżej kilka scenariuszy, jak pneumatyka może być użyta w zakładzie cukierniczym / lodziarni:

Linia produkcji czekoladek

Automatyczne dozowniki masy czekoladowej sterowane siłownikami, które otwierają / zamykają dysze dozujące.

Transport czekoladek za pomocą taśm z chwytakami próżniowymi lub ssawkami.

System chłodzenia i przewietrzania z regulacją klap powietrznych.

Maszyny pakujące – prasowanie, uszczelnianie, formowanie opakowań.

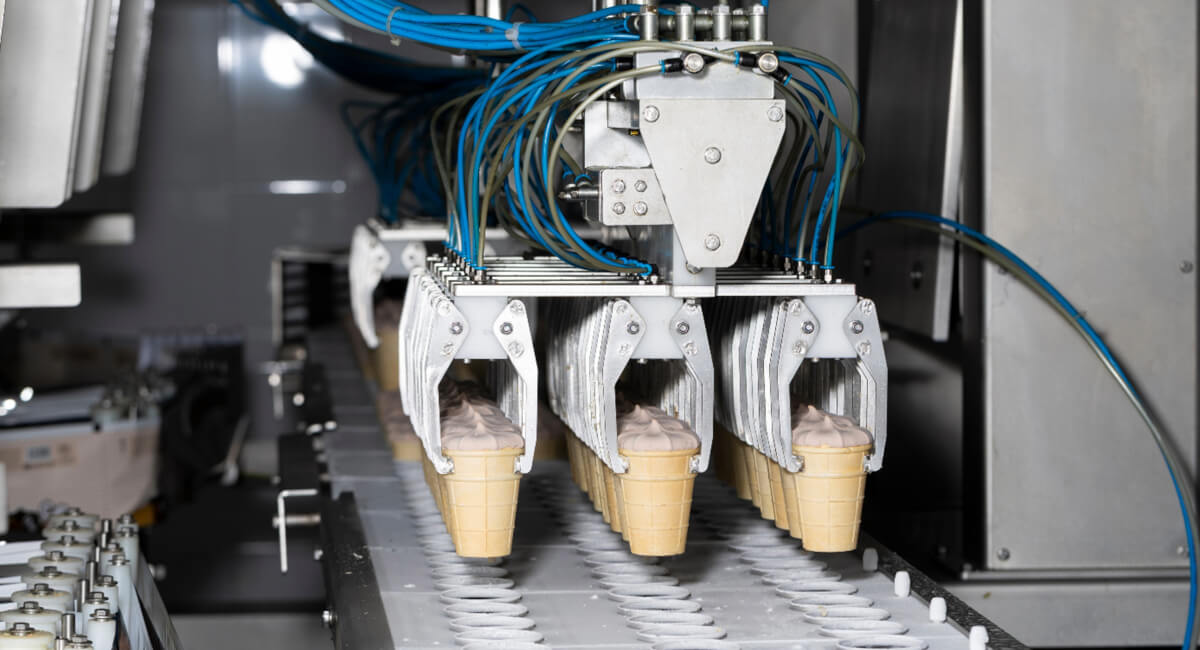

Produkcja i obsługa lodów

Agregaty chłodnicze; klapy powietrzne otwierane pneumatycznie np. do czyszczenia, do serwisu.

Systemy dozowania syropów, polew, dodatków – zastosowanie siłowników i zaworów.

Automatyczne mieszalniki i pompy do mas lodowych.

Pakowanie sorbetów, lodów w opakowania – np. pakowanie w atmosferze kontrolowanej, użycie pompy próżniowej.

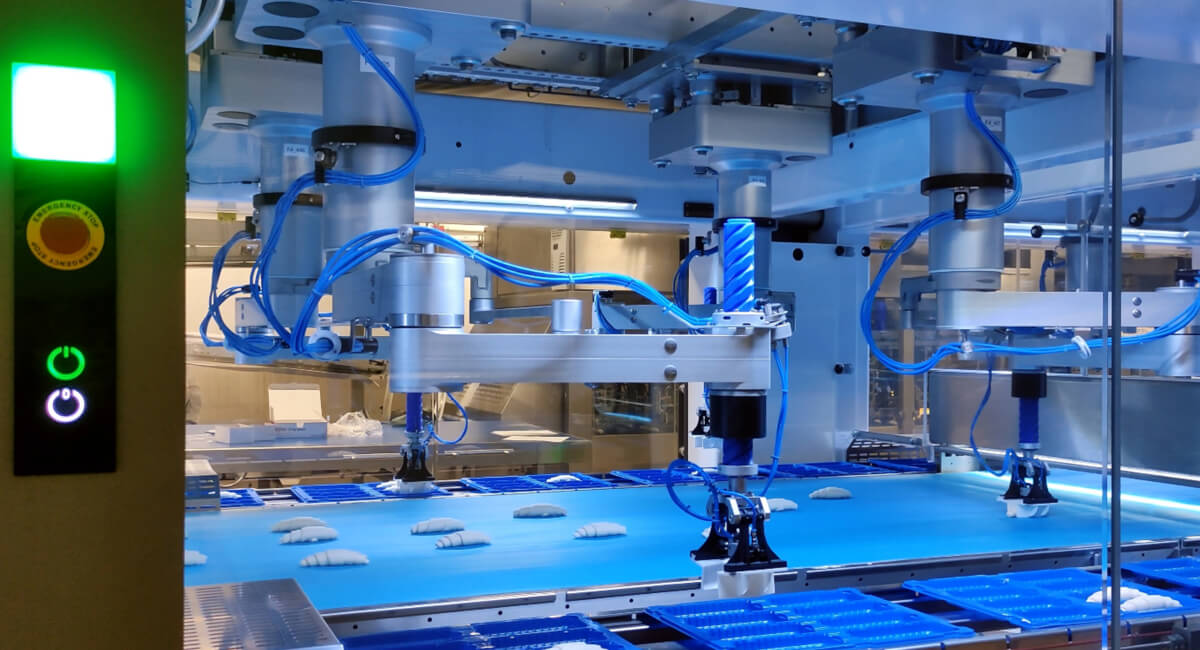

Ciastkarnia przemysłowa

Automatyczna linia formująca ciasta, krojąca, przenosząca ciasto z miejsca na miejsce.

Piece piekarnicze z mechanizmami otwierania drzwi za pomocą siłowników; klapy wentylacyjne.

Maszyny do wałkowania ciasta – regulowane przez układy pneumatyczne.

Automatyczne dozowanie kremów, polew, zamykanie opakowań.

Przykładowe parametry / dobór komponentów

Poniżej orientacyjne dane, które mogą być punktem wyjścia przy doborze urządzeń pneumatycznych dla zakładu cukierniczego o określonej wydajności.

| Linia / urządzenie | Wymagana moc / przepływ / ciśnienie | Typowe wymagania dodatkowe |

| Dozowniki składników sypkich | ciśnienie ok. 4-6 bar; przepływ niewielki; szybkie reagowanie | zawory szybkiego działania; siłowniki małego skoku; sterowanie zaworowe; brak oleju w powietrzu |

| Linie formujące / prasy / krajalnice ciast | 6-8 bar; duże siłowniki (średnica np. 100-300 mm, skok 200-500 mm) | materiały odporne na temperaturę; konstrukcja do czyszczenia; szybkozłącza dla przestrzeni mobilnych |

| Pakowanie próżniowe | próżnia rzędu −0,8 do −0,95 bar (relatywnie pełna próżnia zależnie od wyrobu); przepływy uzależnione od wielkości urządzenia | pompy próżniowe, zawory próżniowe; uszczelnienia; kontrola stanu próżni |

| Dekoracje / natrysk polewy / lukru | często potrzebne cienkie dysze; ciśnienie 2-4 bar; precyzja | pistolety natryskowe, przewody cienkośrednicowe; filtr cząstek; czystość powietrza; regulacja przepływu |

| Sterowanie automatyczne | zależnie od urządzeń, ale elektrozawory 24 V DC/AC; czujniki; PLC o odpowiedniej liczbie wejść/wyjść | ochrona IP, odporność na zapylenie / wilgoć; dokumentacja HACCP / GMP |

Jak integracja oferty Pneumat System może pomóc – możliwości korzyści

Bazując na ofercie Pneumat System, oto co przedsiębiorca cukierniczy może uzyskać:

możliwość dostarczenia kompletnych układów: nie tylko pojedynczych siłowników czy zaworów, ale całych instalacji sprężonego powietrza – zaprojektowanych, wykonanych, wdrożonych przez Pneumat System

produkty zgodne ze standardami ISO czy innymi certyfikatami – co upraszcza konserwacje, umożliwia łatwą wymianę części i kompatybilność między urządzeniami

niestandardowe wykonania: dobór wymiarów, materiałów, specjalnych warunków (np. zwiększonej odporności, specjalnych uszczelek) – przydatne, gdy linia produkcji ma nietypowe wymagania, charakterystyczne dla przemysłu spożywczego

dostęp do elementów uzdatniania powietrza, filtracji, zbiorników wyrównawczych, co pozwala na przygotowanie powietrza o jakości wymaganej w zakładach spożywczych

Koszty wdrożenia pneumatyki w zakładzie cukierniczym

Wdrożenie pneumatyki w cukierni przemysłowej wiąże się z inwestycjami, ale również generuje oszczędności w perspektywie długoterminowej.

Koszty inwestycyjne

Zakup sprężarek, zbiorników, instalacji rurowych, filtrów i osuszaczy powietrza.

Koszt siłowników, zaworów, czujników, elementów sterowania (PLC, panele HMI).

Koszty projektowe i montażowe (instalacja sieci sprężonego powietrza, podłączenia).

Szkolenie personelu i wdrożenie dokumentacji.

Koszty eksploatacyjne

Zużycie energii przez sprężarki (stanowi zwykle 70–80% kosztów całkowitych systemu pneumatycznego).

Konserwacja i serwis (wymiana filtrów, regeneracja podzespołów).

Koszty wynikające z ewentualnych przestojów.

Oszczędności i ROI

Pneumatyka pozwala na automatyzację procesów, co zwiększa wydajność i zmniejsza zapotrzebowanie na pracę manualną.

Systemy energooszczędne (np. sterowanie proporcjonalne, odzysk energii ze sprężonego powietrza) skracają czas zwrotu inwestycji.

Dzięki modularności systemy pneumatyczne są łatwe do rozbudowy – nie trzeba wymieniać całej instalacji.

Bezpieczeństwo i zgodność z normami w środowisku spożywczym

Normy i standardy

Dyrektywa Maszynowa 2006/42/WE – obowiązuje dla wszystkich maszyn w UE, również w przemyśle spożywczym.

Normy ISO i PN – np. ISO 4414 (pneumatyka ogólna), ISO 8573 (jakość sprężonego powietrza), ISO 15552 (siłowniki).

Systemy HACCP i GMP – wymagają identyfikowalności i higieniczności wszystkich urządzeń mających kontakt z produktem.

FDA / EC 1935/2004 – materiały dopuszczone do kontaktu z żywnością.

Środki bezpieczeństwa

Zastosowanie zaworów bezpieczeństwa i blokujących, które odcinają powietrze w razie awarii.

Czujniki krańcowe i systemy kontroli położenia siłowników, aby zapobiegać kolizjom mechanizmów.

Systemy E-STOP (zatrzymania awaryjnego) – kompatybilne z układami pneumatycznymi.

Strefy bezpieczeństwa i osłony – aktywowane pneumatycznie lub mechanicznie.

Autor:

Magdalena Skotnica

Doradca ds.

techniczno-handlowych

Pneumat.

Autor:

Magdalena Skotnica

Doradca ds.

techniczno-handlowych

Pneumat.

Zapisz się do newslettera i zyskaj dostęp do największej pneumatycznej bazy wiedzy!

Zyskaj dostęp do najnowszych artykułów, informacji o nadchodzących targach, wydarzeniach i mobilnych szkoleniach oraz promocjach w naszym sklepie internetowym!