- Wyposażenie browaru, winiarni – jakie produkty pneumatyczne wykorzystuje browar, winnica?

Zaopatrzenie browarnictwa, winiarstwa przemysłowego

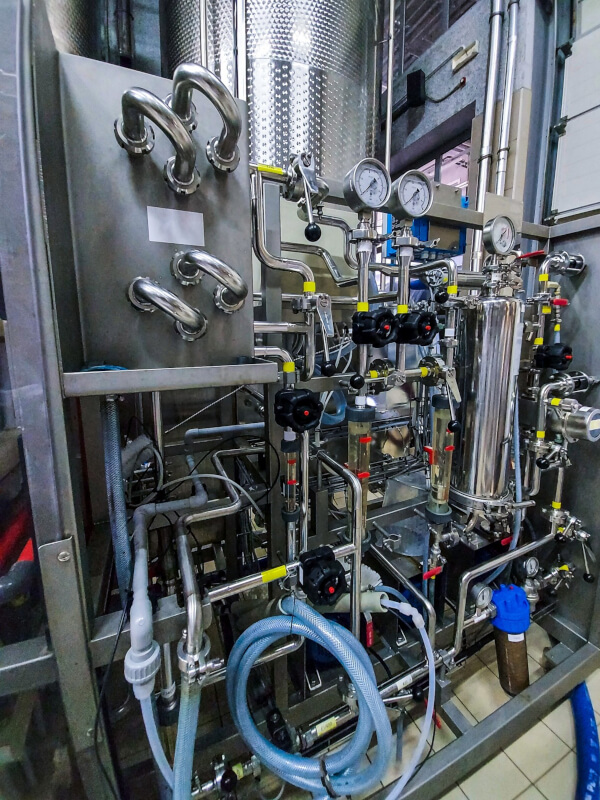

Produkcja piwa i wina w skali przemysłowej to procesy technologiczne z wieloma etapami: od surowca (słód, chmiel / winogrona), przez fermentację, klarowanie, dojrzewanie, aż po butelkowanie i etykietowanie. W każdym z tych etapów zachodzi duża liczba czynności mechanicznych, transportowych, czyszczenia, procesu mieszania, dozowania, sterowania – wiele z nich może być wspieranych albo wykonywanych przez urządzenia pneumatyczne. Pneumatyka daje zalety: czystość (sprężone powietrze, odpowiednio przygotowane), szybkość działania, prostota konstrukcji, łatwość utrzymania. Jednak w przemyśle spożywczym/napojów istnieją wymagania dodatkowe: higiena, bezpieczeństwo żywności, certyfikaty, dobra praktyka produkcyjna, odporność na czyszczenie CIP, odporność na korozję, kontrola zanieczyszczeń (olej, woda).

Główne obszary zastosowania pneumatyki w browarnictwie i winiarstwie

| Proces / operacja | Zastosowanie pneumatyki / sprężonego powietrza / podciśnienia | Wymagania techniczne / specyfikacje |

| Fermentacja / mieszanie moszczu / brzeczki | napowietrzanie (aeracja) – wino: dostarczanie tlenu przed fermentacją; piwo: mieszanie, mieszanki drożdży; czasem mieszanie za pomocą rur z rozproszonym powietrzem | czystość powietrza – brak oleju, minimalna zawartość cząstek; odpowiednie przepływy; możliwość sterowania / regulacji |

| Tłoczenie / wyciskanie | winiarnia: prasy powietrzne (np. membranowe albo klatkowe z pneumatycznym napędem membrany lub folii); browar: transport brzeczki, zacieru, filtrowanie | siły wysokie (np. wysokie ciśnienie) przy prasie; atesty materiałów stykających się z produktem; odporność na kwasy / taniny; łatwość czyszczenia |

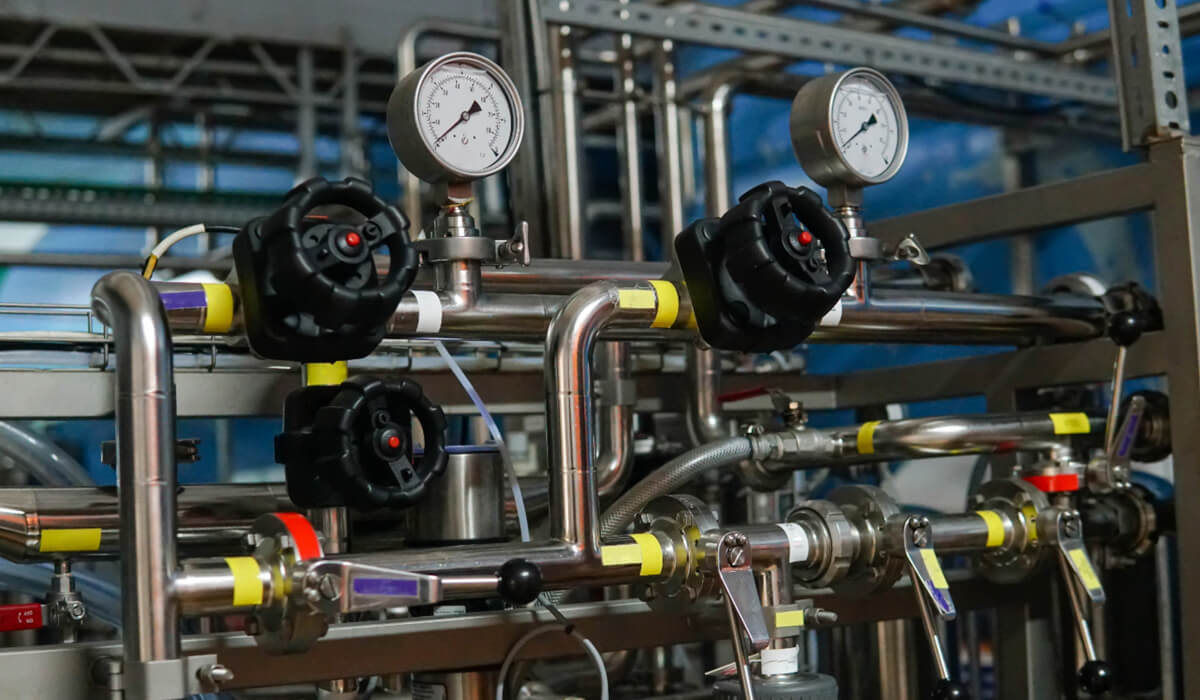

| Sterowanie zaworami, elektrozaworami, siłownikami | automatyzacja: przepływ cieczy (moszcz, wino, piwo), mycie (CIP), zawory bezpieczeństwa, zawory odpowietrzające, dozowanie dodatków (np. chmiel, klarujące środki) | szybka reakcja, szczelność, materiały dopuszczone do kontaktu z żywnością, zabezpieczenie przed osadami; często stal nierdzewna, uszczelnienia FDA/ zgodne z normami spożywczymi |

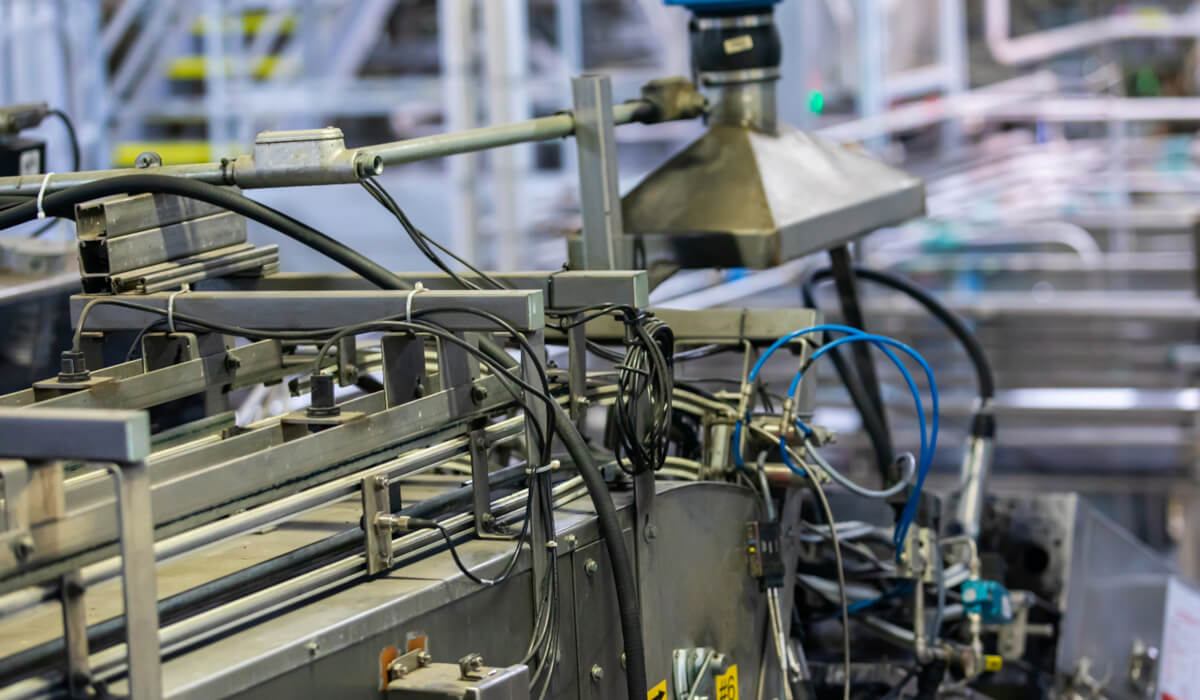

| Butelkowanie / napełnianie / kapslowanie / etykietowanie | linie napełniania wymagają powietrza do zasilania zaworów, siłowników, urządzeń pneumatycznych: napędy tłokowe, pneumatyczne chwytaki, działania wspomagające; dozowanie inertnych gazów (np. azotu) – wypieranie tlenu; ciśnienie powietrza / gazu do przepychania / czyszczenia butelek / suszenie | powietrze/ kontrola wilgotności; czasem klimatyzacja powietrza; precyzyjna regulacja przepływów; redukcja strat i przepełnień; odporność na korozję, aseptyczność; często zgodność z normami higienicznymi |

| Czyszczenie, dezynfekcja (CIP – Clean In Place, SIP – Sterilize In Place) | sprężone powietrze wspomaga usuwanie resztek, suszenie rur i zbiorników po czyszczeniu; też użycie narzędzi pneumatycznych do utrzymania ruchu | musi to być powietrze suche, oczyszczone; łatwa demontowalność; odporna konstrukcja narzędzi; odporność na środki chemiczne; zabezpieczenie przed zalaniem / korozją |

| Sterowanie temperaturą / chłodzenie | choć chłodzenie to głównie układy wodne lub glikolowe, powietrze może być używane w dmuchawach niskiego ciśnienia do wymuszania cyrkulacji powietrza, osuszaczy powietrza w systemach sprężonego powietrza; przy pompie próżniowej w suszeniu | sprawność, energooszczędność, hałas, efektywność; zapewnienie odpowiednich warunków eksploatacji (temperatura pracy, wilgotność) |

| Pakowanie, przenoszenie, etykietowanie, logistyka wewnętrzna | pneumatyczne chwytaki, podnośniki, przenośniki pneumatyczne lub z użyciem powietrza (np. podciśnieniowe przyssawki), pneumatyczne narzędzia montażowe przy konserwacji / remontach | wymaganie bezpieczeństwa; niskie emisje hałasu; wytrzymałość na cykl pracy; gwarancja, serwis; kompatybilność z innymi systemami sterowania |

Kluczowe elementy instalacji pneumatycznej – co musi się znaleźć

Aby system pneumatyczny w browarze / winiarni był funkcjonalny, higieniczny i wydajny, budowa instalacji musi uwzględniać:

1. Generowanie powietrza

Sprężarki (różne typy: tłokowe, kompresory śrubowe, bezolejowe, ewentualnie separatory oleju, chłodnice oleju)

Źródła gazów: azot, CO₂ (w browarach), ewentualnie O₂ (w winie) – generatory gazów

2. Przygotowanie powietrza

Filtracja (zanieczyszczeń stałych, oleju, wody)

Usuwanie wilgoci (osuszacze)

Reduktory ciśnienia, stabilizatory, regulatory przepływu

Manometry, czujniki, zawory bezpieczeństwa

3. Rozprowadzenie powietrza / gazów

Przewody/potoki powietrza: ze stali nierdzewnej tam, gdzie wymagany kontakt spożywczy, albo specjalnych tworzyw, przewody izolowane jeżeli potrzeba temperatury

Złączki, szybkozłącza, armatura – taka, która umożliwia łatwe czyszczenie, wymianę części, szczelność

4. Elementy wykonawcze

Siłowniki pneumatyczne (cylindry): np. do zaworów wielodrogowych, zamykania, otwierania klap, prasy; różne skoki, siły

Elektrozawory / zawory pneumatyczne – sterowanie, regulacja przepływu cieczy i gazów

Narzędzia pneumatyczne – dla utrzymania ruchu, montażu, demontażu, serwisu

5. Sterowanie, bezpieczeństwo, monitoring

Układy sterowania: czujniki przepływu, czujniki ciśnienia, czujniki wilgotności, automatyzacja zaworów i siłowników

Zawory bezpieczeństwa, zawory przeciwwypływowe, zawory zwrotne

Systemy alarmowe, monitoring jakości powietrza (klasy filtracji, zawartość oleju etc.)

6. Wymagania higieniczne i regulacyjne

Materiały dopuszczone do kontaktu z żywnością (np. stal nierdzewna, uszczelnienia dopuszczone do żywienia, certyfikaty)

Możliwość czyszczenia CIP / sterylizacji

Normy jakości powietrza sprężonego (np. ISO 8573-1)

Dokumentacja techniczna, walidacja procesów

Wymagania specyficzne dla browarów vs winiarni

Choć wiele potrzeb się pokrywa, istnieją różnice wynikające ze specyfiki produkcji:

| Cecha | Browar | Winiarnia |

| Gazy używane | CO₂ – fermentacja, karbonizacja; często azot przy mieszankach gazowych do piwa, też powietrze sprężone do butelkowania | azot i/lub tlen – aeracja, wysładzanie; mniej CO₂ (w zależności od stylu); często większy nacisk na delikatność procesu oksydacji |

| Temperatura / presja | piwo – wyższe ciśnienia w butelkowaniu / karbonizacji; wymogi chłodnicze przy fermentacji i przechowywaniu | wino – procesy bardziej delikatne, większa wrażliwość na oksydację i zmiany temperatury; często wolniejsze, bardziej kontrolowane procesy |

| Skala produkcji / częstotliwość cykli | browary – często większa skala, szybsze cykle, większe linie butelkowania / puszkowania | winiarnie – cykle sezonowe, czasami mniejsze partie, większy nacisk na jakość surowca i smaku |

| Normy sensoryczne i czystość | piwo zwykle wyżej nagazowane – bardziej tolerancyjne jeżeli chodzi o np. CO₂, smak drożdży; ale wymagana bardzo duża czystość, aromaty, brak zanieczyszczeń | wino – delikatniejszy profil aromatyczny, większe ryzyko oksydacji lub wad smakowych; należy dbać o czystość powietrza, brak zanieczyszczeń, mocy oksydacyjnej |

Jak dobrane muszą być parametry urządzeń pneumatycznych

Dobór sprzętu wymaga określenia:

Ciśnienie robocze (np. 6-10 bar typowo w pneumatyce ogólnej; w prasie powietrznej może być wyższe)

Przepływ powietrza (dla dużych siłowników, wielu zaworów pracujących równocześnie)

Temperatura pracy i warunki środowiskowe (wilgotność, możliwość występowania pary, kwasów)

Cząstki zanieczyszczeń (olej, woda) – klasa jakości powietrza, wymagania ISO

Materiały konstrukcyjne – stal nierdzewna, uszczelnienia dopuszczone do kontaktu spożywczego

Szybkość działania, cykle pracy (ciągła vs okresowa)

Przykłady norm, standardów i jakości, które trzeba spełnić

ISO 8573-1 – klasa jakości sprężonego powietrza (np. zawartość cząstek stałych, poziom oleju, wilgotności) – browarnictwo i winiarstwo zwykle wymagają klasy, która gwarantuje brak oleju i minimalną zawartość pyłu / cząsteczek.

Normy żywieniowe / spożywcze dla materiałów stykających się z produktem – stal nierdzewna (np. typu 316L), uszczelnienia z certyfikatem dopuszczenia do kontaktu z żywnością (np. FDA / EU).

Normy dotyczące czystości instalacji – możliwość sanifikacji, czyszczenia CIP/SIP, brak martwych przestrzeni, łatwy demontaż.

Bezpieczeństwo pracy – ochrona przed ciśnieniem, zawory bezpieczeństwa, odpowiednie osłony, atesty elektryczne i pneumatyczne.

Dokumentacja techniczna – instrukcje serwisowe, charakterystyki techniczne sprzętu, deklaracje zgodności, kartoteki maszynowe (w GMP / HACCP, jeśli stosowane).

Rekomendacje / dobre praktyki dla browarów i winiarń przy zakupie i wdrożeniu pneumatyki

Wykonaj audyt potrzeb: jakie są przepływy, ciśnienia, ile i jakie operacje wymagają powietrza / gazu, jakie są cykle, jakie wymagania higieniczne

Określ wymagania jakości powietrza i materiałów – uwzględnij normy spożywcze, czystości, dokumentację

Projektuj instalację z zapasem mocy / wydajności – aby uniknąć przeciążeń, spadków ciśnienia, umożliwić rozbudowę

Zadbaj o filtry, osuszacze, zbiorniki ciśnieniowe wyrównawcze – bardzo istotne, by chronić elementy wykonawcze, zapewnić stabilność procesu

Zaimplementuj monitoring i konserwację – harmonogramy, kontrole czystości filtrów, stanu uszczelnień, szczelności przewodów, punktu rosy, wykrywanie nieszczelności

Wbuduj automatyzację – sterowanie zaworów, siłowników, pomiarów, automatyczne alarmy lub wyłączenia w razie awarii

Uwzględnij higienę i CIP/SIP – elementy łatwo demontowalne, przewody i zawory, które umożliwiają czyszczenie chemiczne / gorącą wodą / parą

Najczęstsze błędy w projektowaniu i eksploatacji układów pneumatycznych w browarach i winiarniach

Błędy projektowe

Zbyt mała wydajność sprężarki względem szczytowego zapotrzebowania – skutkuje spadkami ciśnienia i przestojami.

Brak zapasu mocy i rozbudowy – instalacja nie ma możliwości rozwoju przy zwiększeniu produkcji.

Zaniedbanie jakości powietrza – brak osuszaczy i filtrów na etapie projektu.

Zastosowanie materiałów nieodpornych na środki CIP/SIP i korozję (np. zwykła stal, aluminium w strefach mokrych).

Brak odwadniaczy i punktów spustowych – gromadzenie się kondensatu.

Błędy eksploatacyjne

Zbyt rzadkie przeglądy filtrów i separatorów.

Brak monitoringu szczelności i strat powietrza.

Brak kalibracji czujników i manometrów.

Ignorowanie spadków ciśnienia – traktowanie ich jako „normalnych”.

Niewłaściwe przechowywanie i czyszczenie narzędzi pneumatycznych.

Autor:

Kamil Baryń

Category Manager

Pneumat.

Autor:

Kamil Baryń

Category Manger

Pneumat.

Zapisz się do newslettera i zyskaj dostęp do największej pneumatycznej bazy wiedzy!

Zyskaj dostęp do najnowszych artykułów, informacji o nadchodzących targach, wydarzeniach i mobilnych szkoleniach oraz promocjach w naszym sklepie internetowym!