- Case Study – elektrozawory wysokotemperaturowe w zakładzie spożywczym

Unikanie awarii w branży spożywczej poprzez wymianę elektrozaworów na wersje wysokotemperaturowe

W zakładach przemysłowych stabilna i bezawaryjna praca instalacji pneumatycznych jest kluczowa dla zachowania ciągłości produkcji. W wielu procesach elementy sterowania, takie jak zawory i elektrozawory, pracują w środowisku o podwyższonej temperaturze lub w miejscach narażonych na jej gwałtowne wahania. Standardowe podzespoły często nie są przystosowane do takich warunków, co prowadzi do awarii, przestojów produkcji i strat finansowych.

Nasz klient, działający w branży spożywczej, zmagał się z powtarzającymi się awariami zaworów sterujących napędami pneumatycznymi. Zastosowane wcześniej standardowe elektrozawory nie były odporne na temperatury powyżej 70°C. Pod wpływem wysokiej temperatury nie działały właściwie, nie otwierały się lub nie zamykały w odpowiednim momencie, co prowadziło do zatrzymania procesów sterowania, dezorganizacji pracy linii oraz strat finansowych. Przeczytaj moje Case Study i dowiedz się, jakie rozwiązanie pozwoliło całkowicie wyeliminować problem.

Zastany proces:

Dotychczas stosowane zawory były przeznaczone do pracy z napędami pneumatycznymi w warunkach do +60°C. Przy przekroczeniu 70°C przestawały działać poprawnie - nie otwierały się, nie zamykały lub zacinały się w trakcie pracy. W efekcie:

cykl produkcyjny był przerywany,

medium pozostawało zatrzymane w układzie, co powodowało dalsze blokady,

konieczne były interwencje pracowników i ręczne przesterowywanie,

wzrastały koszty serwisowe oraz koszty wymiany uszkodzonych zaworów,

dochodziło do wydłużenia przestojów i strat surowca.

Usprawniony proces:

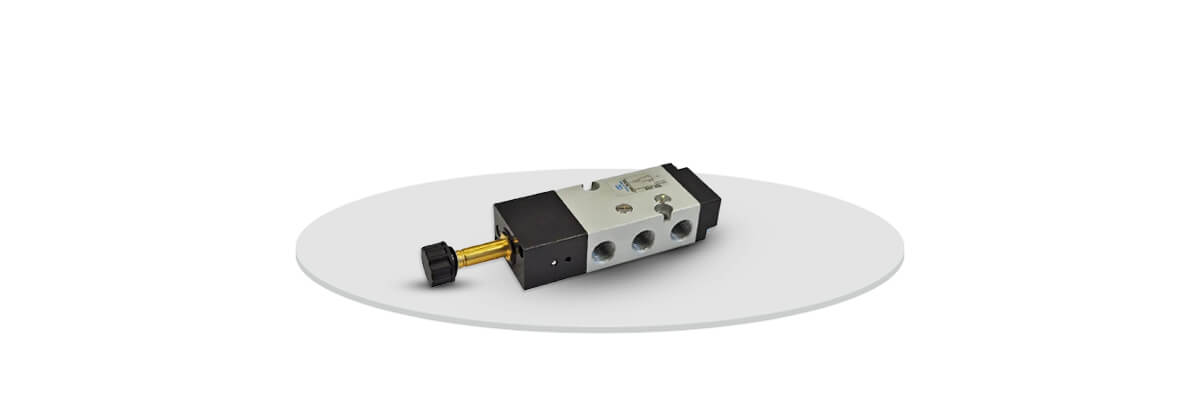

Po analizie problemu zaproponowaliśmy zastosowanie monostabilnych elektrozaworów 5/2 wysokotemperaturowych NAMUR. Zawory te są przystosowane do pracy w środowisku o temperaturze otoczenia do 100°C i posiadają konstrukcję, która zapewnia niezawodne działanie nawet przy dużych wahaniach temperatury. Dzięki temu mogą być bezpiecznie stosowane na napędach pneumatycznych w miejscach narażonych na oddziaływanie wysokiej temperatury.

Wymiana zaworów na wersje wysokotemperaturowe całkowicie wyeliminowała problem awarii. Proces sterowania napędami stał się płynny i stabilny, bez ryzyka nieplanowanych przestojów. Pracownicy nie muszą już interweniować w przypadku zatrzymania zaworu, co pozwala im skupić się na innych zadaniach. Zmniejszyły się koszty eksploatacyjne związane z serwisem oraz wymianą zużytych elementów. Produkcja zyskała stabilność, a czas przestojów został zredukowany do minimum.

✓

Płynność

produkcji

✓

Zwiększona

wydajność

✓

Stabilizacja

procesu

✓

Obniżenie

kosztów

✓

Produkt stosowany

w branży spożywczej

✓

Do zastosowań o podwyższonej

temperaturze do 100°C

Jerzy Witkoś

Product Manager

Komentarz eksperta:

Elektrozawory wysokotemperaturowe to specjalistyczne rozwiązanie do aplikacji o podwyższonej temperaturze medium lub otoczenia, w których standardowe zawory zawodzą. Konstrukcja tych zaworów zapewnia odporność na temperatury do 100°C, co pozwala zachować pełną szczelność i niezawodne działanie. Zastosowanie modeli NAMUR HT umożliwia ich montaż na napędach. W tej realizacji kluczowe było zapewnienie ciągłości procesu i eliminacja nieplanowanych przestojów - zastosowane zawory w pełni to umożliwiły, stabilizując produkcję i zmniejszając koszty eksploatacji.

Gdzie jeszcze sprawdzi się to rozwiązanie?

Elektrozawory wysokotemperaturowe sprawdzą się wszędzie tam, gdzie temperatura otoczenia przekracza 60°C i istnieje ryzyko, że wysoka temperatura będzie wpływać na pracę elementów sterowania. To idealne rozwiązanie nie tylko dla zakładów spożywczych, ale także dla branży chemicznej, przetwórstwa surowców czy produkcji opakowań, gdzie często występują podwyższone temperatury procesowe.

Przemysł

spożywczy

Produkcja

opakowań

Przemysł

chemiczny

Może zainteresują Cię inne rozwiązania dla branży spożywczej:

Projekt infrastruktury i modernizacja instalacji sprężonego powietrza w cukrowni

Automatyzacja sortowania, dokręcania, zamykania butelek w rozlewni

Kontrola zużycia sprężonego powietrza w celu oszczędności, efektywności energetycznej

Przenoszenie, transport opakowań foliowych za pomocą układu podciśnienia, robota próżniowego

Automatyzacja nanoszenia oleju na formy do pieczenia w piekarniach przemysłowych

Transport płynnej czekolady – usprawniony proces produkcji wyrobów czekoladowych

Modernizacja instalacji pneumatycznej – inwentaryzacja sieci sprężonego powietrza

Optymalizacja zużycia powietrza wykorzystywanego do natleniania basenu z rybami

Podnoszenie przenośnika taśmowego za pomocą siłownika z zaworami blokującymi

Osuszanie butelek przed rozlewem, etykietowaniem w branży napojów

Jak zautomatyzować proces naciągania siatki wędliniarskiej na rurę?

Autor:

Marcin Malinowski

Starszy Inżynier Sprzedaży

Pneumat.

Autor:

Marcin Malinowski

Starszy Inżynier Sprzedaży

Pneumat.

Zapisz się do newslettera i zyskaj dostęp do największej pneumatycznej bazy wiedzy!

Zyskaj dostęp do najnowszych artykułów, informacji o nadchodzących targach, wydarzeniach i mobilnych szkoleniach oraz promocjach w naszym sklepie internetowym!