- Machine Learning w pneumatyce

Uczenie maszynowe w przemyśle

Postępująca cyfryzacja produkcji w ramach Przemysłu 4.0 oraz transformacja cyfrowa zakładów produkcyjnych powodują, że klasyczne systemy automatyki są dziś coraz częściej rozszerzane o algorytmy Machine Learning (ML). W połączeniu z pneumatyką – powszechnie stosowaną w napędach, manipulacji i dozowaniu – technologia ta umożliwia osiągnięcie nowego poziomu inteligencji procesowej, predykcji usterek i autonomicznego dostosowania parametrów działania.

Czym jest Machine Learning i jak działa?

Machine Learning (uczenie maszynowe) to dziedzina sztucznej inteligencji (AI), która pozwala systemom komputerowym uczyć się na podstawie danych, bez konieczności programowania reguł. Algorytmy ML potrafią wykrywać zależności, identyfikować wzorce oraz przewidywać zachowania systemu.

Kluczowe rodzaje ML stosowane w przemyśle:

Uczenie nadzorowane – algorytm uczy się na danych wejściowych z przypisanym wynikiem (np. stan: „awaria” lub „normalny”).

Uczenie nienadzorowane – algorytm wykrywa nieznane wcześniej wzorce lub anomalie bez etykiet.

Uczenie przez wzmacnianie – algorytm uczy się poprzez optymalizację decyzji (np. zmiany parametrów pracy zaworu).

Pneumatyka i dane – idealne warunki do ML

Układy pneumatyczne generują dużą ilość łatwo mierzalnych danych fizycznych, takich jak:

ciśnienie robocze (p),

prędkość i pozycja tłoka (x, v),

przepływ powietrza (Q),

czas cyklu,

liczba cykli,

temperatura,

zużycie energii sprężarki.

Dane te mogą być zbierane z pomocą czujników analogowych, cyfrowych, złączek z pomiarem przepływu, zaworów proporcjonalnych oraz systemów Festo IoT.

Wprowadzenie ML pozwala na:

przewidywanie awarii (predictive maintenance),

optymalizację zużycia energii,

automatyczne dostosowanie parametrów pracy,

klasyfikację typów obciążeń lub cykli roboczych,

identyfikację nieszczelności i nieprawidłowości w pracy zaworów i siłowników.

Modele matematyczne i techniczne ML w pneumatyce

W ML najczęściej wykorzystuje się:

1. Regresję wielowymiarową:

y=β0+β1x1+β2x2+⋯+βnxn+ε

gdzie x₁…xₙ to dane sensoryczne, y to np. czas do awarii, β – współczynniki.

2. Drzewa decyzyjne i lasy losowe (random forests)

Wykorzystują warunkowe rozgałęzienia do klasyfikacji stanu urządzeń (np. „normalny” / „nieszczelny”).

3. Sztuczne sieci neuronowe (ANN)

Używane np. do identyfikacji wzorców zużycia siłownika lub zaworu w czasie.

4. Analiza skupień (clustering)

Metoda K-means do wykrywania odchyleń od typowego cyklu pracy (anomalie).

Festo – lider innowacji w pneumatyce z ML

Firma Festo od lat integruje technologię Machine Learning w swoich komponentach i platformach. Przykłady:

Festo AX

Platforma analityczna oparta na ML, która:

analizuje dane z siłowników, zaworów, regulatorów,

wykrywa anomalie, przewiduje awarie,

umożliwia integrację z ERP, SCADA, MES.

Motion Terminal Festo VTEM

Pierwszy „inteligentny zawór” pneumatyczny, który:

posiada cyfrowe funkcje (np. „leak detection”, „soft stop”),

automatycznie dostosowuje parametry pracy,

komunikuje się przez interfejsy IoT (EtherCAT, OPC UA).

Zawory proporcjonalne VPPM/VPPE z diagnostyką

Wyposażone w czujniki pozycji i sygnał zwrotny umożliwiają:

zbieranie danych do analizy ML,

dynamiczną kalibrację ustawień w zależności od warunków.

Przykładowe zastosowania ML w pneumatyce przemysłowej

| Aplikacja | Algorytm ML | Efekt |

| Przewidywanie awarii siłownika | Random Forest | Wczesne ostrzeżenie o przeciążeniu lub nieszczelności |

| Identyfikacja nieszczelności w zaworach | K-means | Zmniejszenie zużycia powietrza o 10–20% |

| Optymalizacja siły tłoka | Regressja | Zmniejszenie poboru energii o 8–12% |

| Automatyczna adaptacja zaworu | Reinforcement Learning | Płynniejsza praca siłownika w zmiennych warunkach |

| Monitoring klasy pracy maszyny | Sieci neuronowe | Automatyczna klasyfikacja trybu cyklu produkcyjnego |

Branże, które już korzystają z ML w pneumatyce

Przemysł motoryzacyjny

linie montażowe z wysokim taktem,

precyzyjne systemy pick-and-place,

zmniejszenie zużycia sprężonego powietrza.

Branża spożywcza i napojowa

pakowanie, etykietowanie, napełnianie,

monitoring CIP/SIP i czystości zaworów.

Farmacja i kosmetyki

sterylne systemy dozowania,

detekcja nieszczelności zaworów kulowych.

Logistyka i e-commerce

pneumatyczne sortery,

adaptacyjne sterowanie chwytakami.

Korzyści z zastosowania Machine Learning w pneumatyce

Niższe koszty UR i serwisów – ML przewiduje zużycie i awarie,

Wyższa dostępność maszyn – mniej przestojów nieplanowanych,

Oszczędność energii – systemy dostosowują się do bieżącego zapotrzebowania,

Autonomia procesów – układ sam się kalibruje i adaptuje do zmian,

Większe bezpieczeństwo – wczesne ostrzeganie o odchyleniach parametrów.

Wyzwania i przyszłość

Wdrożenie ML w pneumatyce wymaga:

odpowiedniego zbierania i przetwarzania danych (czujniki, PLC, chmura),

wiedzy z zakresu data science i automatyki,

integracji z istniejącą infrastrukturą OT/IT,

ochrony danych i zapewnienia ciągłości działania systemów sterowania.

Jednak dzięki gotowym platformom jak Festo AX, integracja ML z układami pneumatycznymi jest coraz prostsza – i możliwa nawet w średnich zakładach.

Implementacja ML w układach pneumatycznych – krok po kroku

Wdrożenie Machine Learning w pneumatyce przemysłowej nie jest procesem jednorazowym. Wymaga podejścia systemowego, opartego na etapach znanych z inżynierii danych i automatyki:

1. Pozyskiwanie danych (Data Acquisition)

Kluczowy etap polegający na instalacji odpowiednich czujników i interfejsów. W układach pneumatycznych zbiera się dane m.in. z:

czujników ciśnienia (np. Festo SPAN oraz Festo SPTW),

przepływomierzy (np. Festo SFAB oraz Festo SFAH),

zaworów z funkcją monitorowania (np. VTEM oraz Festo VPPX),

siłowników z czujnikami położenia (np. Festo DSBC + czujnik SMT-8).

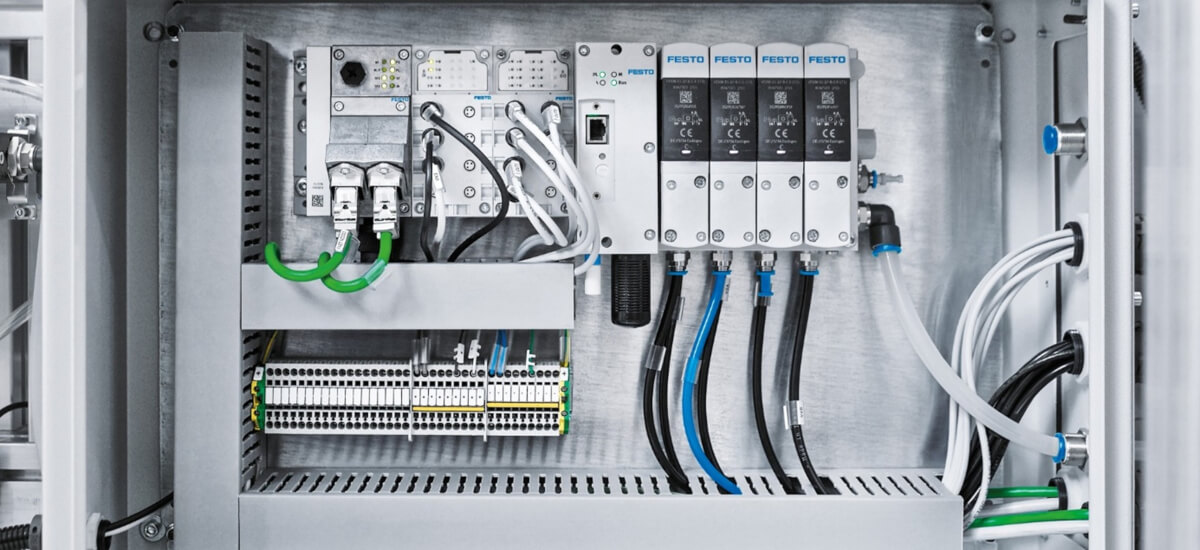

2. Przesył i magazynowanie danych

Wykorzystywane są sieci przemysłowe:

IO-Link, Profinet, EtherCAT – do transmisji danych w czasie rzeczywistym,

OPC UA – do integracji z warstwą IT i chmurą (np. Microsoft Azure, AWS),

Festo CPX-IOT Gateway – jako brama zbierająca dane z różnych źródeł.

3. Obróbka i wstępna analiza danych

Przed podaniem danych do algorytmu ML, stosuje się:

normalizację danych (skalowanie wartości),

filtrację (np. usunięcie szumów lub błędów czujników),

ekstrakcję cech (np. średnia ciśnienia, odchylenie standardowe, czas narastania sygnału).

4. Trenowanie modelu ML

W zależności od celu analizy stosuje się:

regresję (np. przewidywanie zużycia siłownika),

klasyfikację (np. stan „normalny” vs „usterka”),

detekcję anomalii (np. wzorzec pracy nietypowy względem historycznych danych).

Przykładowe środowiska:

Python + scikit-learn / TensorFlow – elastyczne środowisko otwarte,

Festo AX Studio – narzędzie dedykowane do wdrożeń przemysłowych.

5. Wdrożenie i ciągłe uczenie

Wytrenowany model może być osadzony w:

sterowniku PLC (z obsługą AI, np. Siemens S7-1500 Edge),

chmurze obliczeniowej (Azure, AWS, Festo AX Edge),

lokalnym urządzeniu IoT (np. przemysłowym Raspberry Pi z Festo IoT Gateway).

Autor:

Piotr Szmit

Product Manager

Pneumat.

Autor:

Piotr Szmit

Product Manager

Pneumat.

Materiały zdjęciowe: Festo

Zapisz się do newslettera i zyskaj dostęp do największej pneumatycznej bazy wiedzy!

Zyskaj dostęp do najnowszych artykułów, informacji o nadchodzących targach, wydarzeniach i mobilnych szkoleniach oraz promocjach w naszym sklepie internetowym!