- Sterowanie sekwencyjne w pneumatyce: zawory logiczne, wyspy zaworowe i tablice CAM

Układy, systemy sekwencyjne w pneumatyce

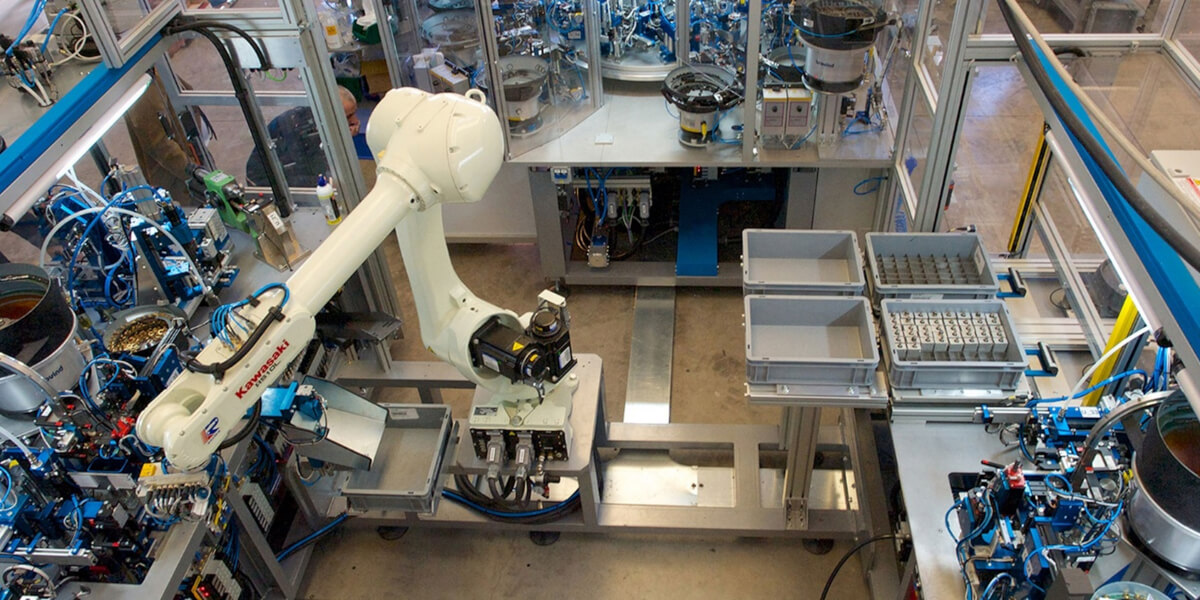

W nowoczesnych liniach produkcyjnych i układach automatyzacji, pneumatyczne sterowanie sekwencyjne odgrywa kluczową rolę w organizacji ruchu siłowników, podzespołów i systemów transportu. Dzięki niemu realizowane są złożone procesy montażu, pakowania czy sortowania, które wymagają precyzyjnego wysterowania elementów wykonawczych. W artykule przedstawiamy zasady działania i główne komponenty wykorzystywane w pneumatyce sekwencyjnej, takie jak zawory logiczne, wyspy zaworowe i tablice CAM. Omawiamy też przykłady rozwiązań oferowanych przez firmy VESTA, Festo i AZ Pneumatica, które dostarczają szeroką gamę urządzeń dla zastosowań przemysłowych.

Czym jest sterowanie sekwencyjne w pneumatyce?

W pneumatyce sekwencyjnej, zadaniem jest wykonywanie konkretnych operacji (np. wysuw lub powrót siłownika, otwarcie lub zamknięcie zaworu) w odpowiedniej kolejności, zależnej od sygnałów sprzężenia zwrotnego (pozycja, ciśnienie, czas). Dzięki temu można np. sterować cyklem roboczym maszyny krok po kroku – wyzwalając następujące po sobie etapy, dopóki proces się nie zakończy.

Zasada działania

Sterowanie sekwencyjne to logiczna układanka, w której każdy etap czeka na spełnienie kryterium poprzedniego (np. czujnik potwierdzający pozycję siłownika). Po wykryciu tej pozycji, kolejny zawór przełącza się, co aktywuje następny ruch. W praktyce często używa się do tego zaworów logicznych (AND, OR, NOT), tablic sekwencyjnych (CAM) czy programowalnych kontrolerów.

Zawory logiczne w pneumatyce

A) Klasyczne rozwiązania

Zawory logiczne (pneumatyczne) rozpoznaje się po tym, że są one mechanicznie lub pneumatycznie sterowane, reprezentując funkcje AND (konieczność obecności ciśnienia na dwóch wejściach do uzyskania sygnału wyjściowego), OR (sygnał wyjściowy generowany, gdy któryś z wejść jest aktywny), ewentualnie NOT (inwersja sygnału). W instalacjach sekwencyjnych pozwalają budować układy logiczne “na powietrzu”, bez konieczności zasilania elektrycznego.

B) Przykładowe właściwości

Niewielkie rozmiary – zawory takie są zwykle kompaktowe, co ułatwia integrację,

Brak konieczności sterowania elektrycznego – idealne do stref zagrożenia wybuchem lub tam, gdzie prosta pneumatyka wystarcza,

Odporność środowiskowa – elementy z mosiądzu, stali nierdzewnej lub polimerów o wysokiej trwałości.

C) Oferta VESTA, AZ Pneumatica i Festo w zaworach logicznych

Firmy VESTA i AZ Pneumatica oferują pneumatyczne elementy logiczne o zróżnicowanych funkcjach (AND, OR, NAND, NOR), możliwościach przepływowych i zakresach ciśnień. Charakteryzują się one dokładnymi uszczelnieniami, co zapewnia minimalne straty powietrza i stabilną pracę w systemach sekwencyjnych.

Festo również posiada w katalogu serię zaworów logicznych, przystosowanych do pracy w typowych zakresach ciśnienia (np. 2–10 bar) oraz w zróżnicowanych środowiskach przemysłowych. Rozwiązania tej firmy charakteryzują się kompaktowymi wymiarami i wysoką powtarzalnością sterowania, co jest kluczowe w sekwencyjnej pracy siłowników.

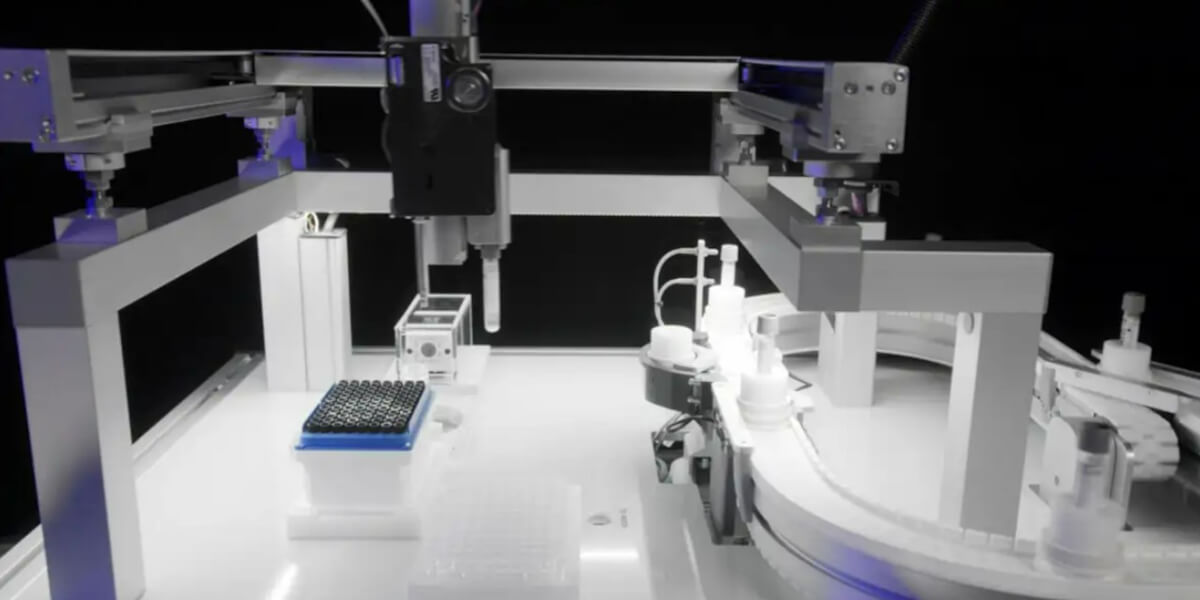

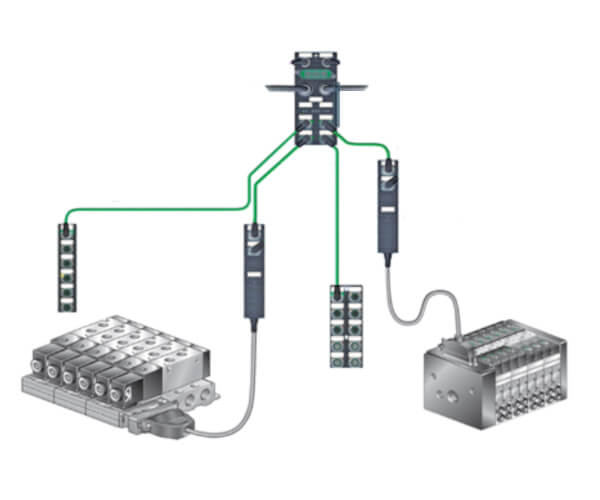

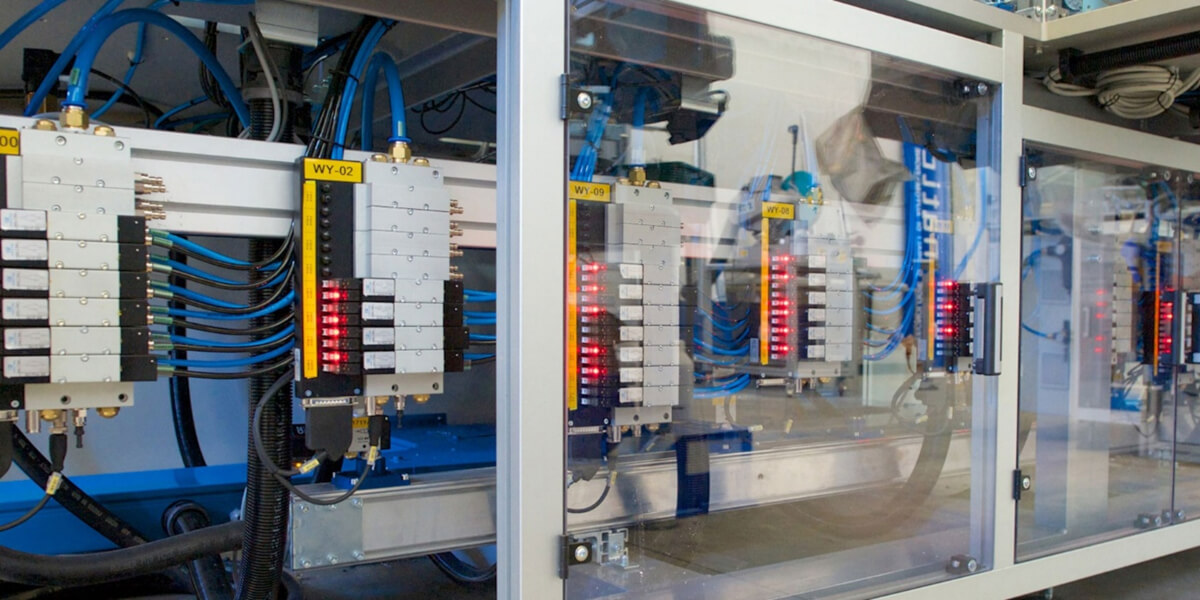

Wyspy zaworowe – scentralizowane sterowanie

A) Czym są wyspy zaworowe?

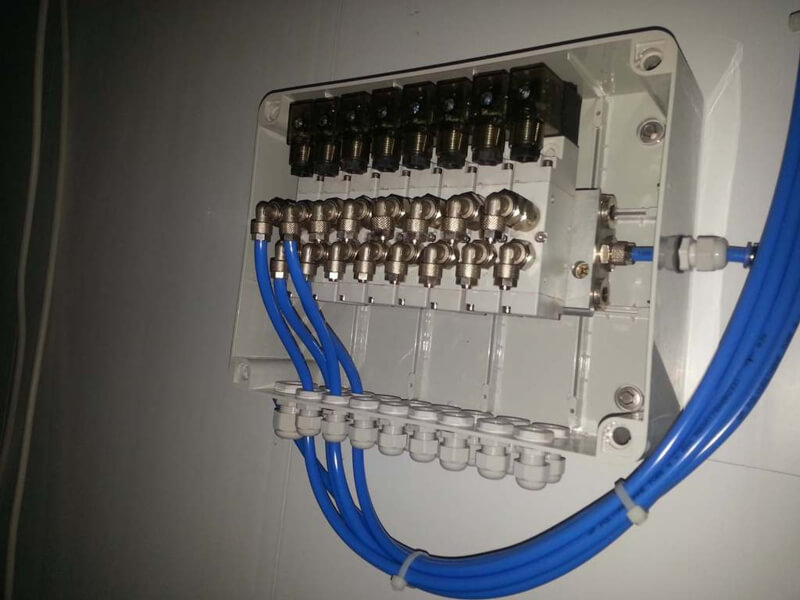

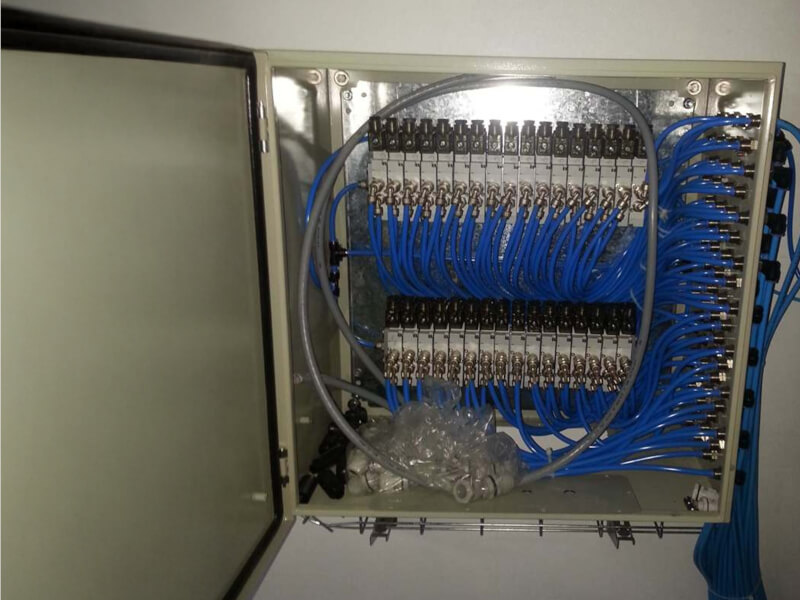

Wyspy zaworowe to modułowe zespoły zaworów rozdzielających (np. 5/2, 5/3, 3/2) umieszczone wspólnie w jednym bloku i zasilane wspólnym przyłączem powietrza oraz sygnałami sterującymi. Dzięki temu można sterować wieloma liniami pneumatycznymi z jednego, skoncentrowanego punktu. Każdy zawór pneumatyczny w wyspie jest indywidualnie aktywowany (pneumatycznie, choć można także elektrycznie), co pozwala na rozbudowane sterowanie sekwencyjne w złożonych systemach.

B) Zalety wysp zaworowych

Zmniejszenie ilości okablowania – mniej przewodów i połączeń, bo większość sygnałów łączy się w jednym miejscu,

Łatwiejsza diagnostyka – dostęp do wszystkich rozdzielaczy w jednym module, co upraszcza serwis i przeglądy,

Modularna budowa – prosty montaż dodatkowych sekcji zaworowych, gdy instalacja się rozrasta.

C) Rola w sterowaniu sekwencyjnym

Poprzez wyspę zaworową można w prosty sposób skonfigurować etapy sekwencji (np. kolejne gniazda zaworowe odpowiadają za poszczególne fazy ruchu siłowników). Dodatkowo, integrując je z zaworami logicznymi, można otrzymać bardziej zaawansowane układy sterowania pneumatycznego, w tym także z sygnałami potwierdzeń położenia siłowników.

Tablice CAM – mechaniczne generowanie sekwencji

A) Jak działają tablice CAM?

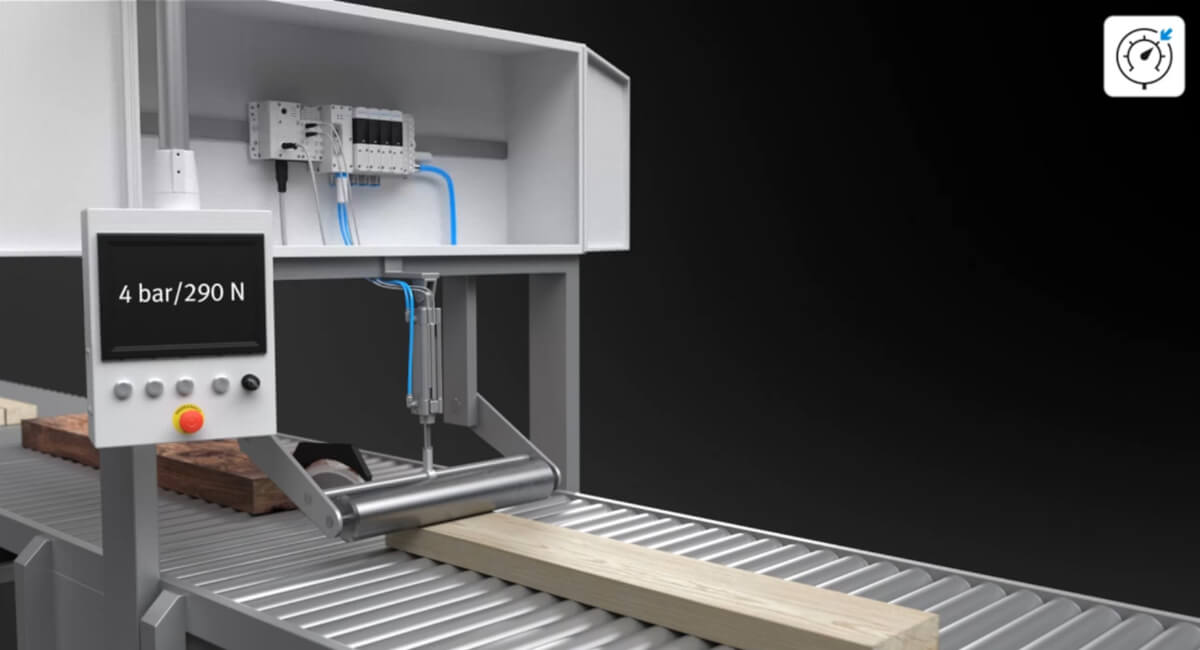

Tablica CAM (zwana też płytą krzywkową) to mechaniczne rozwiązanie, gdzie zestaw krzywek (rowków) współpracuje z rolkami zaworów, aktywując je w odpowiednim momencie obrotu lub przesuwu. Każdy “segment” CAM-u odpowiada za przełączenie określonego zaworu pneumatycznego, co realizuje kolejne fazy ruchu w cyklu maszyny.

B) Zjawiska i zastosowania

Precyzyjna sekwencja – przy jednym cyklu obrotu wału (np. 360°), tablica CAM może wyzwolić wiele etapów,

Trwałość – brak elektroniki, co sprawia, że jest to rozwiązanie odporne na warunki przemysłowe (pył, wibracje, wysokie temp.),

Zastosowania – linie pakujące, maszyny montażowe, procesy z powtarzalnym schematem.

C) Integracja z wyspami zaworowymi

Mechanicznie wysterowane zawory z dźwigniami rolkowymi (jak wspomniane wcześniej: GG, GGO, GRR) można umieścić w układzie, w którym tablica CAM steruje kolejnością ich przełączeń. Pozwala to tworzyć pełne sterowanie sekwencyjne bez konieczności stosowania układów logicznych elektrycznych.

Oferta VESTA i AZ Pneumatica w kontekście sterowania sekwencyjnego

VESTA, AZ Pneumatica i Festo proponują zarówno zawory logiczne, kompaktowe wyspy zaworowe, jak i dedykowane zawory mechaniczne z dźwigniami rolkowymi, co umożliwia:

Budowę całkowicie pneumatycznych układów sekwencyjnych, bez zasilania elektrycznego,

Rozległe opcje modularności – od niewielkich maszyn do dużych linii produkcyjnych,

Różne rodzaje rozdzielaczy (m.in. 5/2, 5/3, 3/2) – zaspokajające potrzeby siłowników o zróżnicowanych parametrach.

Maszyny montażowe - sekwencyjne wysuwanie kolejnych siłowników (A, potem B, potem C) aż do ukończenia cyklu,

Automatyka pakowania - wyspy zaworowe i zawory logiczne sterują kolejnością chwytania, przesuwania, odkładania produktów,

Obróbka drewna i metalu - tablice CAM zapewniają powtarzalny cykl wiercenia, frezowania czy docinania,

Transport wewnątrzzakładowy - rolki napędzane siłownikami, bramki i blokady sterowane logicznie powietrzem.

Główne korzyści ze sterowania sekwencyjnego w pneumatyce

Minimalizacja elektroniki – mechaniczne bądź pneumatyczne zawory logiczne mogą wykluczyć rozbudowaną automatykę elektryczną.

Wysoka odporność środowiskowa – brak wrażliwych układów elektronicznych, co doceniane jest w zapylonych, wilgotnych lub wysokotemperaturowych obszarach.

Elastyczność i rozbudowa – można łatwo dokładać kolejne zawory logiczne czy segmenty w tablicy CAM, modyfikując sekwencję cyklu.

Bezpieczeństwo – łatwe odcinanie zasilania powietrza w razie awarii, brak iskrzenia, co ma znaczenie w strefach zagrożonych wybuchem.

Autor:

Jerzy Witkoś

Product Manager

Pneumat.

Autor:

Jerzy Witkoś

Product Manager

Pneumat.

Materiały zdjęciowe: Festo

Zapisz się do newslettera i zyskaj dostęp do największej pneumatycznej bazy wiedzy!

Zyskaj dostęp do najnowszych artykułów, informacji o nadchodzących targach, wydarzeniach i mobilnych szkoleniach oraz promocjach w naszym sklepie internetowym!