- Przemysł 5.0. – Człowiek znów w centrum (technologia wsparcia nie wyparcia)

Przemysł 5.0. – technologie, definicja, różnice między ideą 4.0

Przemysł 5.0 to kolejny etap rewolucji przemysłowej, który stawia człowieka w centrum procesów produkcyjnych, integrując jego unikalne zdolności z zaawansowanymi technologiami. W odróżnieniu od Przemysłu 4.0, który koncentrował się na automatyzacji i cyfryzacji, Przemysł 5.0 kładzie nacisk na współpracę ludzi z maszynami, zrównoważony rozwój oraz odporność na kryzysy.

Definicja i założenia przemysłu 5.0

Przemysł 5.0, promowany przez Komisję Europejską, to koncepcja rozwoju przemysłu, która skupia się na:

Humanocentryczności - człowiek odzyskuje centralną rolę w procesach produkcyjnych, a technologia ma wspierać jego działania, a nie je zastępować.

Zrównoważonym rozwoju - wdrażanie procesów produkcyjnych przyjaznych dla środowiska, wykorzystujących odnawialne źródła energii i minimalizujących odpady.

Odporności na kryzysy - budowanie elastycznych i odpornych łańcuchów dostaw, zdolnych do adaptacji w obliczu nieprzewidzianych zdarzeń, takich jak pandemie czy zakłócenia geopolityczne.

W praktyce oznacza to tworzenie środowisk pracy, w których ludzie i maszyny współpracują w sposób synergiczny, wykorzystując swoje mocne strony do osiągania wspólnych celów.

Różnice między Przemysłem 4.0 a 5.0

| Aspekt | Przemysł 4.0 | Przemysł 5.0 |

| Cel działania | Automatyzacja i cyfryzacja procesów | Integracja człowieka z technologią |

| Rola człowieka | Ograniczona do nadzoru i kontroli | Centralna, z naciskiem na kreatywność i decyzyjność |

| Personalizacja | Masowa personalizacja | Indywidualizacja produktów i usług |

| Zrównoważony rozwój | Niewielki nacisk | Kluczowy element strategii |

| Odporność na kryzysy | Niska | Wysoka, dzięki elastycznym systemom |

Przemysł 5.0 nie zastępuje Przemysłu 4.0, lecz rozwija jego założenia, dodając nowe elementy, które odpowiadają na współczesne wyzwania społeczne i środowiskowe.

Kluczowe technologie przemysłu 5.0

Realizacja założeń Przemysłu 5.0 opiera się na integracji zaawansowanych technologii z umiejętnościami ludzkimi. Do najważniejszych należą:

Roboty współpracujące (coboty) - maszyny zaprojektowane do bezpiecznej współpracy z ludźmi, wspierające ich w zadaniach wymagających precyzji i siły.

Sztuczna inteligencja (AI) - systemy analizujące dane w czasie rzeczywistym, wspomagające podejmowanie decyzji i optymalizujące procesy.

Internet rzeczy (IoT) - sieć połączonych urządzeń, umożliwiająca monitorowanie i sterowanie procesami produkcyjnymi na odległość.

Cyfrowe bliźniaki - wirtualne modele fizycznych obiektów, pozwalające na symulację i optymalizację ich działania.

Rozszerzona rzeczywistość (AR) - technologia wspierająca szkolenia i serwisowanie maszyn poprzez nakładanie informacji na rzeczywisty obraz.

Efektywność energetyczna - systemy zarządzania energią, wykorzystujące odnawialne źródła i minimalizujące zużycie zasobów.

Te technologie, w połączeniu z kompetencjami ludzkimi, tworzą fundamenty nowoczesnych, elastycznych i zrównoważonych systemów produkcyjnych.

Rola Pneumatyki w Przemyśle 5.0

Pneumatyka, jako dziedzina wykorzystująca sprężone powietrze do napędu maszyn i urządzeń, odgrywa istotną rolę w realizacji założeń Przemysłu 5.0. Jej zalety to:

Bezpieczeństwo - systemy pneumatyczne są bezpieczne dla ludzi, co jest kluczowe w środowiskach, gdzie człowiek współpracuje z maszyną.

Elastyczność - łatwość konfiguracji i adaptacji do zmieniających się potrzeb produkcyjnych.

Efektywność energetyczna - możliwość odzyskiwania energii i minimalizacja strat.

Integracja z systemami cyfrowymi - nowoczesne zawory i siłowniki pneumatyczne mogą być sterowane elektronicznie i integrowane z systemami IoT.

Dzięki tym cechom, pneumatyka wspiera tworzenie środowisk pracy, w których technologia i człowiek współdziałają w sposób harmonijny.

Festo – innowator rozwiązań dla Przemysłu 5.0

Firma Festo, jako światowy lider w dziedzinie automatyki przemysłowej i technologii pneumatycznych, aktywnie uczestniczy w kształtowaniu założeń Przemysłu 5.0. Od lat rozwija rozwiązania, które nie tylko odpowiadają na potrzeby automatyzacji, ale też wpisują się w trend współpracy człowieka z maszyną i zrównoważonego rozwoju.

Kluczowe obszary działań Festo zgodne z ideą Przemysłu 5.0:

1. Robotyka kolaboracyjna i sztuczna inteligencja

Festo tworzy lekkie roboty współpracujące (np. BionicCobot, BionicSoftArm), które naśladują ludzkie ruchy i mogą bezpiecznie pracować ramię w ramię z operatorami. Integrują one elementy AI, dzięki czemu adaptują się do dynamicznych warunków pracy, ucząc się w czasie rzeczywistym.

2. Digitalizacja procesów produkcyjnych

Rozwiązania takie jak Festo Automation Experience (Festo AX) umożliwiają analizę danych procesowych i predykcyjne utrzymanie ruchu. Dzięki temu systemy reagują na potencjalne awarie, zanim do nich dojdzie – co zwiększa niezawodność i skraca przestoje.

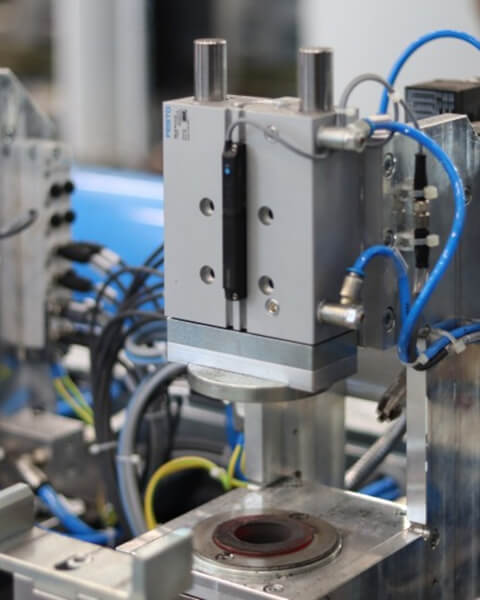

3. Pneumatyka i elektropneumatyka nowej generacji

Nowoczesne siłowniki, zawory i moduły sterujące Festo (np. Motion Terminal VTEM) łączą technologię pneumatyczną z cyfrową. Dzięki wbudowanemu oprogramowaniu i protokołom komunikacyjnym (np. OPC UA, IO-Link) urządzenia te mogą być dynamicznie konfigurowane i dostosowywane bez zmiany sprzętu – idealne rozwiązanie w erze Przemysłu 5.0.

4. Ekologiczna automatyzacja

Festo przykłada dużą wagę do energooszczędności. Stosuje rozwiązania, które minimalizują zużycie sprężonego powietrza, odzyskują energię i wspierają gospodarkę obiegu zamkniętego. Przykład? Systemy kontroli wycieków i inteligentne zarządzanie zużyciem powietrza w liniach produkcyjnych.

5. Szkolenia i transformacja kompetencji

Festo Didactic to dział firmy, który odpowiada za edukację i rozwój zawodowy w duchu Przemysłu 4.0 i 5.0. Oferuje zaawansowane stanowiska dydaktyczne, symulatory i platformy e-learningowe wspierające rozwój umiejętności technicznych i cyfrowych – nieodzownych w nowoczesnym przemyśle.

Przemysł 5.0 w praktyce – jak wdrożyć?

Wdrożenie koncepcji Przemysłu 5.0 nie wymaga rewolucji, ale ewolucji istniejących systemów. Kluczowe etapy to:

Ocena gotowości technologicznej – analiza obecnych zasobów technicznych, cyfrowych i kadrowych.

Integracja systemów automatyki z IT – wykorzystanie czujników, przetworników, sterowników kompatybilnych z systemami cyfrowymi.

Modernizacja linii produkcyjnych – wdrożenie robotów współpracujących, siłowników inteligentnych, systemów predykcji usterek.

Wzmocnienie kompetencji pracowników – szkolenia z zakresu obsługi nowych technologii, bezpieczeństwa współpracy z robotami.

Zarządzanie energią i zrównoważony rozwój – optymalizacja zużycia mediów i wprowadzanie zasad zielonej produkcji.

Korzyści z wdrożenia Przemysłu 5.0 w zakładach produkcyjnych

zwiększenie wydajności i elastyczności linii produkcyjnych

redukcja kosztów energii i materiałów dzięki optymalizacji

poprawa bezpieczeństwa i ergonomii pracy

możliwość indywidualizacji produkcji bez utraty opłacalności

wzrost odporności organizacji na zakłócenia w łańcuchach dostaw

Autor:

Paweł Gorlo

Kierownik produkcji

Pneumat.

Autor:

Paweł Gorlo

Kierownik produkcji

Pneumat.

Materiały zdjęciowe: Festo

Zapisz się do newslettera i zyskaj dostęp do największej pneumatycznej bazy wiedzy!

Zyskaj dostęp do najnowszych artykułów, informacji o nadchodzących targach, wydarzeniach i mobilnych szkoleniach oraz promocjach w naszym sklepie internetowym!