- Wskazówki dotyczące rozpoczęcia produkcji ogniw akumulatorowych

Na co zwrócić uwagę przy produkowaniu ogniw EV do pojazdów elektrycznych?

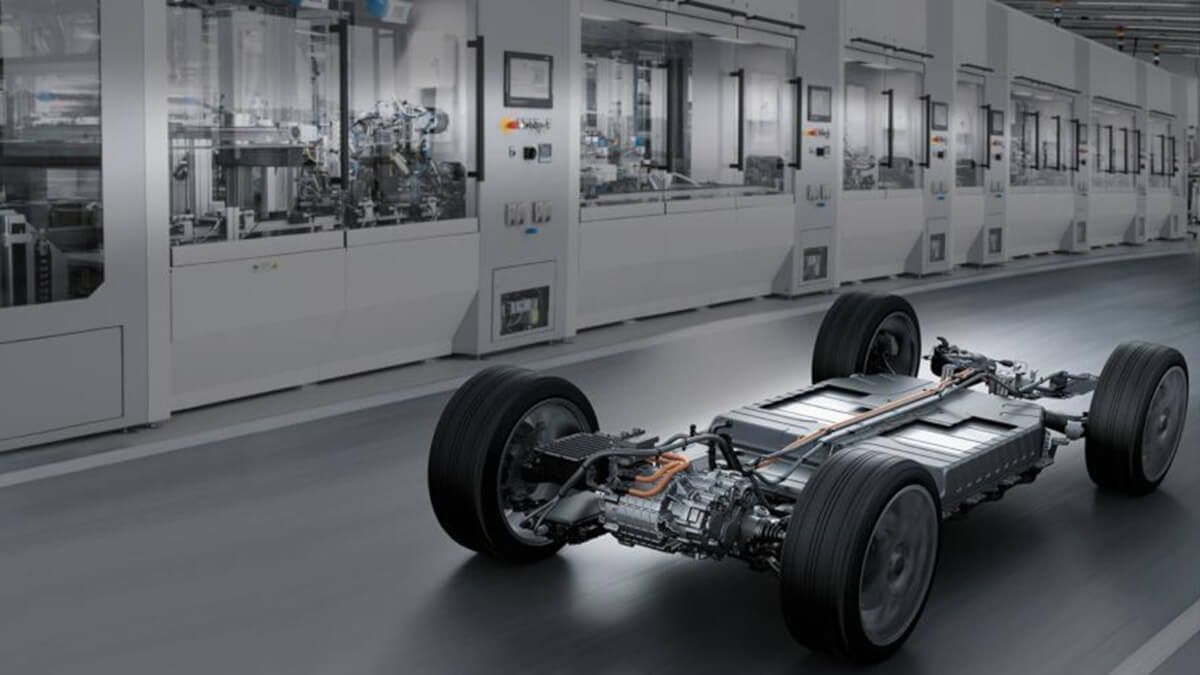

Produkcja ogniw akumulatorowych rośnie, napędzana rosnącym popytem na pojazdy elektryczne (EV), rozwojem magazynowania energii odnawialnej i elektroniką użytkową. Trendy te otworzyły wiele ekscytujących możliwości dla firm, które chcą wejść w tę przestrzeń.

Jednak pomimo szybkiej rewolucji, produkcja ogniw akumulatorowych wiąże się z wieloma wyzwaniami. Od wyboru odpowiednich komponentów automatyki po zapewnienie wysokiej jakości produktu, oto kilka wskazówek technicznych, o których należy pamiętać, jeśli planujesz wejść do tej ekscytującej branży.

Wybór odpowiednich komponentów

Sukces operacji produkcji ogniw akumulatorowych zależy od wyboru komponentów automatyki. Na przykład, aby uniknąć zanieczyszczenia ogniw, ważne jest, aby wybrać części, które nie zawierają miedzi, niklu i cynku. Metale te mogą wywoływać reakcje elektrochemiczne w ogniwach akumulatora, które pogarszają ich wydajność i żywotność. Zanieczyszczenia mogą również prowadzić do mikrozwarć i innych usterek, zagrażając bezpieczeństwu i niezawodności akumulatorów.

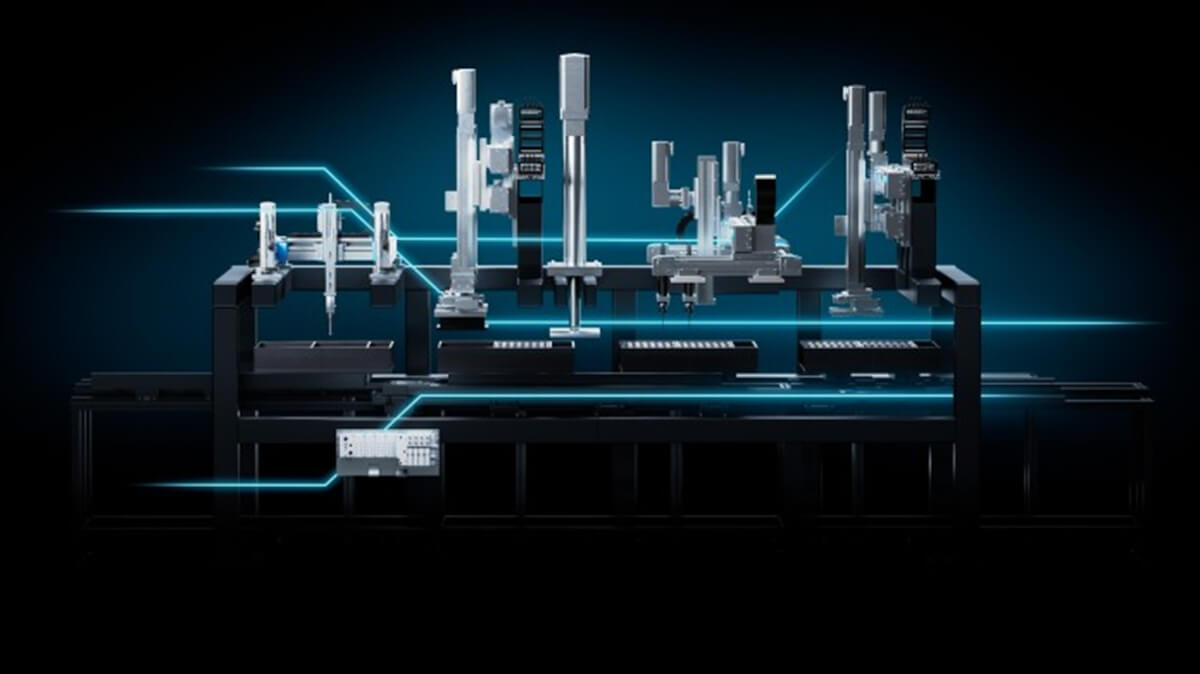

Festo oferuje wiele pneumatycznych i elektrycznych komponentów automatyki, które wspierają cały proces produkcji akumulatorów. Produkty te, charakteryzujące się wysoką przepustowością i powtarzalnością, nadają się do wielu różnych etapów procesu, w tym przenoszenia, podawania, kontrolowania agresywnych mediów, prasowania i obsługi części. W ofercie handlowej posiadamy również szereg części niezawierających miedzi, cynku i niklu, a także komponenty zgodne z normą ISO 14644-1 dla pomieszczeń czystych.

Optymalizacja procesów produkcyjnych

Optymalizacja procesu produkcyjnego ma kluczowe znaczenie dla zachowania konkurencyjności w dynamicznie rozwijającej się branży produkcji ogniw akumulatorowych. Zastanów się, jak możesz dokładnie zaplanować i monitorować wszystkie etapy produkcji, takie jak przygotowanie surowców, montaż ogniw i testowanie na końcu linii. Ciągłe doskonalenie procesów pozwoli również obniżyć koszty produkcji przy jednoczesnym utrzymaniu wysokiej jakości ogniw akumulatorowych.

Wdrożenie kontroli jakości

Bezpieczeństwo i niezawodność produktów zależy od właściwej kontroli jakości. Zautomatyzowane systemy testowania zapewniają dokładność i spójność testów. Dokładna kontrola jakości nie tylko przyczynia się do bezpieczeństwa produktu, ale także zmniejsza ilość odpadów i czasochłonnych przeróbek.

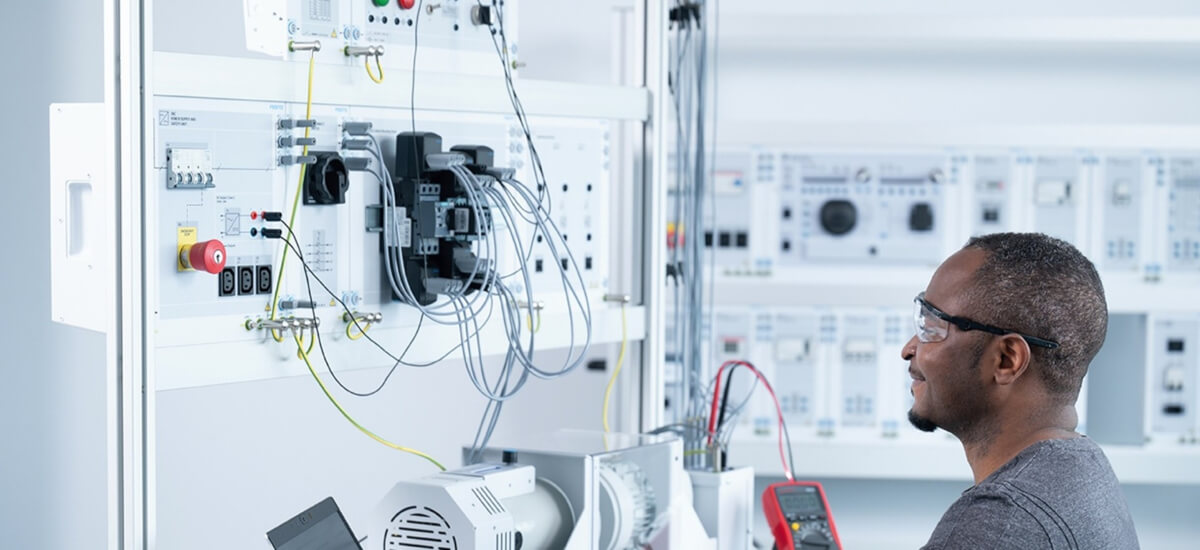

Zainwestuj w swoich pracowników

Dobrze wyszkoleni pracownicy są podstawą każdego dobrze prosperującego zakładu produkcyjnego. Pamiętaj, by inwestować w ciągłe szkolenia i rozwój swojego personelu, poprzez cyfrowe i fizyczne kursy szkoleniowe, w celu zdobycia umiejętności technicznych oraz promowania bezpieczeństwa i świadomości ekologicznej. Wykwalifikowany zespół wymaga mniej czasu na szkolenie i rozpozna problemy produkcyjne na wczesnym etapie, co prowadzi do proaktywnych działań usprawniających procesy produkcyjne.

Uwzględnienie wszystkich aspektów środowiskowych

Produkcja ogniw akumulatorowych wiąże się z różnymi aspektami środowiskowymi, które należy wziąć pod uwagę. Przykłady obejmują wydobycie surowców, zużycie energii i utylizację odpadów. Skoncentruj się na stosowaniu przyjaznych dla środowiska materiałów i procesów oraz wdrażaj programy recyklingu, aby zminimalizować swój ślad ekologiczny.

Zgodność z przepisami

Zgodność z przepisami i normami prawnymi jest istotną częścią produkcji ogniw akumulatorowych. Mogą one obejmować normy bezpieczeństwa i ochrony środowiska, a także szczególne wymagania dotyczące ogniw litowo-jonowych. Przestrzeganie tych przepisów pozwala zminimalizować ryzyko prawne i zyskać zaufanie klientów i partnerów.

Dlaczego pneumatyka w produkcji baterii litowo-jonowych?

1. Precyzja i powtarzalność

Linia wytwarzania ogniw litowych wymaga kontroli i dokładnego pozycjonowania materiałów – np. separatorów, elektrod, taśm łączących. Siłowniki pneumatyczne oferują stabilne i powtarzalne ruchy – kluczowe przy manipulacji delikatnymi lub cienkimi warstwami elektrod (folie miedziane, aluminiowe, powłoki aktywne).

2. Czystość i bezpieczeństwo

Pneumatyka (w porównaniu do hydrauliki) nie wprowadza ryzyka wycieków oleju. W środowisku, gdzie produkuje się ogniwa (często w strefach suchych, minimalizujących wilgoć), czystość jest priorytetem. Istnieje mniejsze ryzyko kontaminacji materiałów chemicznych, co jest kluczowe w komorach suchych czy w strefach o niskiej wilgotności powietrza.

3. Elastyczność i prostota integracji

systemy pneumatyczne łatwo łączyć z układami sterowania PLC i robotyką

szybka regulacja prędkości, siły i położenia (poprzez zawory, regulator ciśnienia)

w razie konieczności modyfikacji linii (zmiany formatów ogniw lub modułów) – łatwo wymienić siłownik bądź parametry sterowania

4. Koszty i energooszczędność

Pneumatyka, choć wymaga sprężonego powietrza (kompresora, systemu dystrybucji), bywa ekonomiczna w aplikacjach cyklicznych, przy odpowiednim zarządzaniu energią. Producenci siłowników i zaworów pneumatycznych pracują nad zmniejszeniem zużycia powietrza i tłumieniem oporów ruchu.

Etapy produkcji ogniw litowo-jonowych a zastosowanie siłowników

2.1. Przygotowanie i formowanie elektrod

Nakładanie masy aktywnej (np. zawierającej LiCoO₂, NMC, LFP, itp.) na folię metalową (miedzianą / aluminiową). Pneumatyka w tym wypadku służy do pozycjonowania rolek folii w maszynach do powlekania, dociśnięcia materiału i regulacji prowadzenia taśm. Regulatory docisku (ciśnieniowego) czy siłowniki dociskające walce (kalandry) pozwalają utrzymać jednolitą grubość powłoki.

2.2. Cięcie i konfekcjonowanie elektrod

Po wysuszeniu elektrod odcinki są cięte i kształtowane. Szerokość, kształt zakładek – wszystko wymaga stabilnego narzędzia. Siłowniki pneumatyczne w nożycach czy stemplach tnących zapewniają precyzję ruchu i powtarzalność siły.

2.3. Zwijanie lub układanie warstw (roll-to-roll / stacking)

Ogniwo litowe w formie walcowej powstaje przez zwinięcie elektrod i separatora, natomiast w pryzmatycznych – przez warstwowe układanie. Manipulatory z siłownikami pneumatycznymi bądź rolotoki popychane siłownikiem wspomagają układanie w sterylnych warunkach (często w komorach niskiej wilgotności). Precyzja ruchu jest kluczowa: minimalne przesunięcia folii mogłyby powodować zwarcia w ogniwie!

2.4. Zgrzewanie biegunów i konektorów

W celu łączenia elektrod z biegunami stosuje się zgrzewanie ultradźwiękowe lub laserowe. Urządzenia te często mają pneumatyczne siłowniki dociskowe, aby zapewnić równomierny kontakt zgrzewanych elementów, minimalizując błąd pozycjonowania.

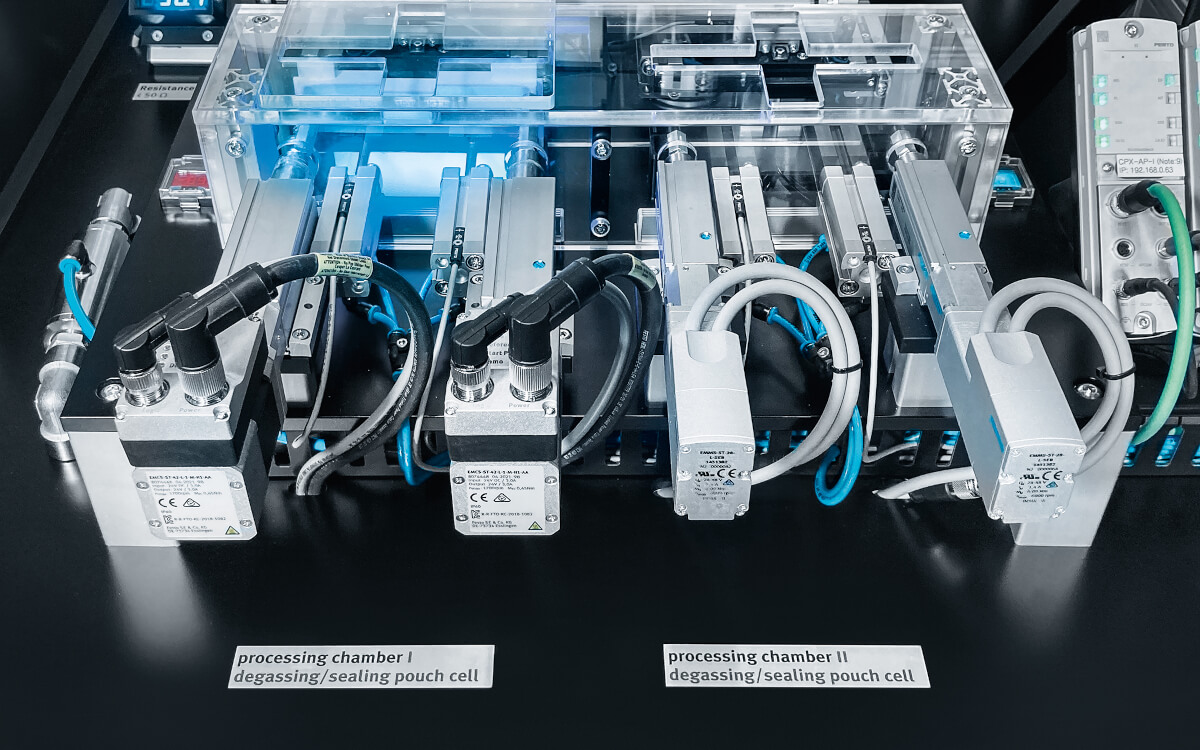

2.5. Zamknięcie ogniwa i napełnianie elektrolitem

W etapie zamykania obudowy (w formie stalowej obudowy walcowej lub folii pouch), siłowniki pneumatyczne uczestniczą w mechanizmach kapslowania, zaciskania elementów i przesuwania ogniw w linii. Napełnianie elektrolitem – precyzyjne podawanie w maszynach do napełniania, a także transport, może wykorzystywać napędy pneumatyczne o niewielkiej sile i szybkich cyklach.

2.6. Formowanie końcowe i testy

Formowanie polega na ładowaniu ogniw do określonego poziomu, co stabilizuje chemię ogniwa. Również w tym procesie – obsługa palet i uchwytów testowych często zautomatyzowana siłownikami i chwytakami pneumatycznymi.

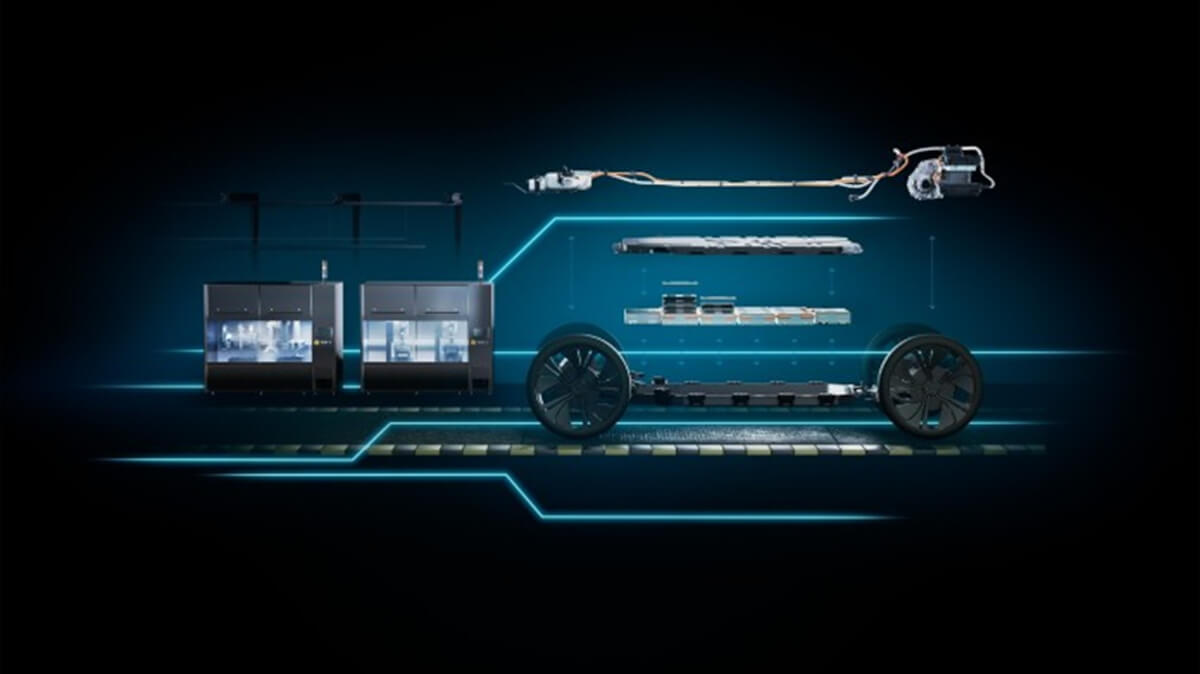

Montaż modułów i pakietów akumulatorowych w branży samochodowej

3.1. Składanie modułów z pojedynczych ogniw

Kilkanaście czy kilkadziesiąt ogniw łączy się w moduł, np. w pojazdach EV. Znowu tu występują pneumatyczne systemy manipulacji, docisk elektrody do płyty chłodzącej, przesuwanie w stacji kontrolnej. Siłowniki dociskają ogniwa do prowadnic, zachowując równe odstępy i eliminując ryzyko uszkodzeń mechanicznych.

3.2. Montaż i wkręcanie

Przy łączeniu modułów z mechaniką pojazdu, często stosuje się automaty wkręcające śruby z napędem pneumatycznym lub hybrydowym. Ramy modułów mogą być przenoszone (pick & place) z siłownikami o większej średnicy, by uzyskać wystarczającą siłę do płynnego transportu.

3.3. Testowanie szczelności i kontrola jakości

Po zmontowaniu modułów akumulatorowych, stacje testowe sprawdzają szczelność układu chłodzenia (ciepło-odprowadzanie). Pneumatyczne zawory i siłowniki sterują przepływem powietrza testowego lub wody, w celu wykrycia ewentualnych przecieków.

Zalety siłowników pneumatycznych w produkcji ogniw i baterii EV

Czyste i sucho-pracujące - brak zagrożenia skażeniem olejem, co jest istotne w suchych pomieszczeniach do produkcji litowo-jonowej (gdzie wilgotność utrzymywana jest nawet <1%).

Elastyczność siły i prędkości - proste zawory regulacyjne dają płynną regulację.

Kompatybilność z cleanroom - współcześni producenci siłowników (np. z uszczelnieniami typu low friction, konstrukcjami redukującymi emisję cząstek) dopasowują się do wymogów ISO kl. 7-8 w pomieszczeniach czystych.

Szybka konserwacja - siłowniki pneumatyczne mają prostą budowę, wymiana uszczelnień i pierścieni prowadzących jest łatwa.

Wyzwania i sposoby ich rozwiązania

5.1. Wymóg precyzji i minimalizacja stick-slip

Przy niskich prędkościach i małych siłach zjawisko stick-slip może powodować niestabilny ruch tłoka. Producenci siłowników stosują specjalne uszczelki i powłoki cylinder-tłok, a także precyzyjne zawory proporcjonalne, aby zapewnić płynność ruchu.

5.2. Obsługa delikatnych podzespołów

Folie elektrodowe i separatory są cienkie (kilka-kilkanaście mikrometrów). Ciśnienie dociskowe musi być kontrolowane, aby nie zgnieść materiału. W praktyce: siłowniki o małej średnicy, zawory redukcyjne, sensory wykrywające siłę docisku.

5.3. Zgodność z pomieszczeniami suchymi

Niektóre systemy pneumatyczne wprowadzają niewielkie ilości mgły olejowej. Dlatego w wysokiej klasy cleanroomach stosuje się pneumatyczne systemy bezolejowe (lub bardzo dobrze przefiltrowane) i siłowniki z wypełnieniem smarów suchych.

5.4. Rozbudowa i skalowalność

Linie produkujące ogniwa czy moduły baterii muszą być elastyczne wobec wzrastającego popytu. Pneumatyka modułowa pozwala szybko dobudować kolejne stacje, wymieniać siłowniki na większe, bez gruntownej przebudowy hydrauliki czy instalacji elektrycznych.

Jeśli zainteresował Cię temat, to zachęcamy do przeczytania także artykułu: Wszechstronne elementy automatyki do produkcji i montażu baterii.

Autor:

Paweł Rzepecki

Manager rozwoju produktu

Pneumat.

Autor:

Paweł Rzepecki

Manager rozwoju produktu

Pneumat.

Materiały zdjęciowe: Festo

Zapisz się do newslettera i zyskaj dostęp do największej pneumatycznej bazy wiedzy!

Zyskaj dostęp do najnowszych artykułów, informacji o nadchodzących targach, wydarzeniach i mobilnych szkoleniach oraz promocjach w naszym sklepie internetowym!