- Predictive Maintenance w pneumatyce

Predykcyjne utrzymanie ruchu

Nowoczesny przemysł nie może sobie pozwolić na nieplanowane przestoje. Koszty przerywanej produkcji, awarii komponentów oraz awaryjnych napraw rosną wykładniczo wraz ze złożonością instalacji. Odpowiedzią na te wyzwania jest Predictive Maintenance (PdM) – strategia konserwacji predykcyjnej, która dzięki analizie danych i monitorowaniu stanu technicznego pozwala na przewidywanie usterek zanim do nich dojdzie.

W kontekście pneumatyki przemysłowej, PdM staje się kluczowym narzędziem utrzymania ruchu – zwłaszcza w środowiskach intensywnej automatyzacji, gdzie siłowniki, zawory i sprężone powietrze są krytycznymi elementami procesów produkcyjnych.

Czym jest Predictive Maintenance?

Predictive Maintenance (utrzymanie predykcyjne) to strategia, której celem jest wykrywanie oznak zużycia lub nieprawidłowości działania komponentów na podstawie bieżących danych pomiarowych i ich analizy – często z wykorzystaniem technologii IoT i AI.

W odróżnieniu od:

reaktywnego utrzymania ruchu („napraw, gdy się zepsuje”),

prewencyjnego utrzymania ruchu („serwisuj cyklicznie według harmonogramu”),

PdM umożliwia planowanie interwencji serwisowej dokładnie wtedy, gdy jest potrzebna, bez marnowania zasobów i ryzyka awarii.

Dlaczego pneumatyka idealnie wpisuje się w Predictive Maintenance?

Układy pneumatyczne są z natury dynamiczne, a ich elementy są narażone na zmienne obciążenia, zanieczyszczenia, zużycie i warunki środowiskowe. Typowe problemy to:

spadki ciśnienia wskutek mikronieszczelności,

zanieczyszczone filtry i osuszacze,

niewłaściwa praca siłowników (niedomagania tłoka),

zużycie zaworów rozdzielających i uszczelnień,

zmniejszona wydajność sprężarki.

Wszystkie te zjawiska są mierzalne i przewidywalne, jeśli wdrożymy odpowiednie czujniki i algorytmy diagnostyczne.

Kluczowe parametry monitorowane w pneumatycznym PdM

W ramach Predictive Maintenance układów pneumatycznych monitoruje się m.in.:

| Parametr | Znaczenie | Metoda detekcji |

| Ciśnienie robocze | Wskazuje na spadki, przeciążenia, nieszczelności | Czujniki ciśnienia (analogowe lub cyfrowe) |

| Czas cyklu siłownika | Wydłużenie może oznaczać tarcie, wycieki | Liczniki, enkodery, czujniki pozycji |

| Przepływ powietrza | Spadki mogą sugerować nieszczelności lub zapchany filtr | Przepływomierze masowe, termiczne |

| Wilgotność i jakość powietrza | Przekroczenia grożą awarią zaworów i siłowników | Czujniki punktu rosy, jakość ISO 8573-1 |

| Temperatura elementów | Nadmierne ciepło może wskazywać zatarcie lub przeciążenie | Czujniki termiczne, kamery IR |

| Ilość cykli | Kluczowa do oceny żywotności zaworów i siłowników | Liczniki pracy, PLC, rejestratory danych |

Komponenty PdM w ofercie Pneumat System

Pneumat System, jako jeden z liderów rynku pneumatyki przemysłowej, oferuje szereg rozwiązań wspierających utrzymanie predykcyjne, w tym:

✓ Czujniki i sensory

Czujniki ciśnienia (analogowe i cyfrowe) – do bieżącego monitorowania i wykrywania odchyleń,

Czujniki pozycji siłowników – np. z wyjściem PNP, zintegrowane z siłownikami ISO 15552,

Przepływomierze i analizatory powietrza – dokładne dane o wydatku medium,

Czujniki wilgotności i temperatury – do kontroli warunków medium roboczego.

✓ Komponenty IoT-ready

Elektrozawory i siłowniki z interfejsami komunikacyjnymi (IO-Link, Modbus, EtherCAT),

Inteligentne zawory proporcjonalne z funkcją autodiagnostyki.

✓ Rozwiązania systemowe

Zintegrowane jednostki przygotowania powietrza FRL z monitoringiem stanu filtrów i osuszaczy,

Zawory kulowe i zawory zwrotne przystosowane do pracy z czujnikami pozycji i diagnostyki obwodu.

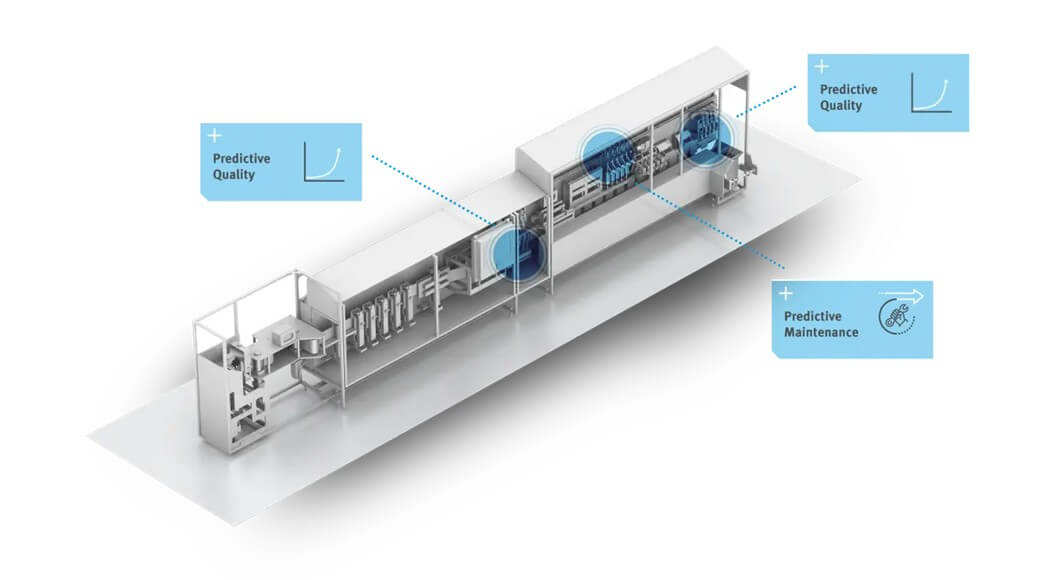

Rozwiązania Festo w zakresie Predictive Maintenance

Wiodący producenci, tacy jak Festo, od lat rozwijają technologie wspierające monitorowanie stanu układów pneumatycznych w czasie rzeczywistym. Firma oferuje szereg rozwiązań dedykowanych utrzymaniu predykcyjnemu, zarówno w warstwie sprzętowej, jak i programowej.

Kluczowe komponenty i technologie Festo:

Festo Smart Pneumatics Monitor (SPM) – niezależny moduł diagnostyczny, który analizuje dane z czujników ciśnienia, przepływu i siłowników, generując w czasie rzeczywistym alarmy i prognozy zużycia komponentów.

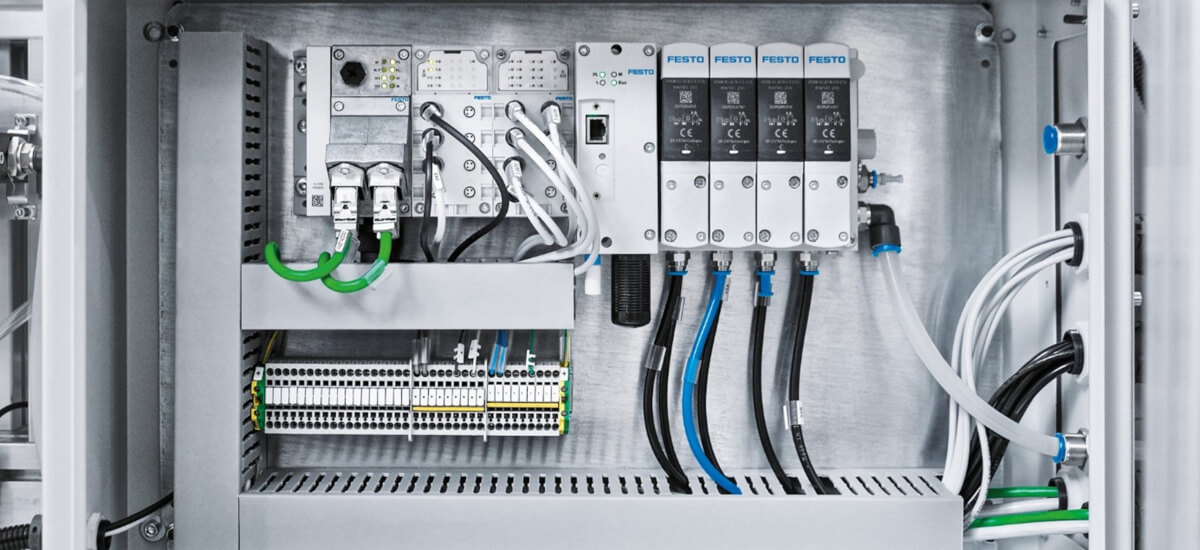

CPX-FB36 – jednostka komunikacyjna pozwalająca integrować systemy pneumatyczne z infrastrukturą IIoT i przesyłać dane do chmury lub SCADA/PLC.

Zawory VTEM (Motion Terminal) – inteligentne elektrozawory o zmiennych charakterystykach, które automatycznie dostosowują parametry pracy do bieżącego obciążenia. Ich wbudowane algorytmy umożliwiają detekcję anomalii i predykcję usterek.

Czujniki przepływu SFAH, SFAB i SFM – kompaktowe, cyfrowe czujniki kompatybilne z IO-Link, umożliwiające rejestrację przepływu powietrza, strat ciśnienia i nieregularności w cyklu pracy siłownika.

Festo AX (AI-based Analytics Software) – oprogramowanie wykorzystujące sztuczną inteligencję do analizy danych z czujników i przewidywania zużycia elementów automatyki.

Integracja z systemami MES i ERP:

Festo umożliwia integrację diagnostyki komponentów pneumatycznych z nadrzędnymi systemami zarządzania produkcją, co otwiera drogę do pełnej automatyzacji procesu serwisowego – włącznie z automatycznym zamawianiem części zamiennych lub generowaniem zgłoszeń dla zespołu UR.

Synergia Festo + Pneumat System

Współpraca z partnerem, takim jak Pneumat System, który oferuje zarówno komponenty Festo, jak i doradztwo techniczne, pozwala wdrażać zintegrowane systemy PdM nawet w zakładach nieposiadających dotychczas doświadczenia z analizą danych.

Inżynierowie Pneumat System pomagają w:

doborze czujników i urządzeń Festo do konkretnych aplikacji,

integracji z PLC i istniejącą infrastrukturą IT,

analizie danych i budowie modeli predykcyjnych,

szkoleniu personelu UR w obsłudze i interpretacji wyników.

Teoria predykcji – jak „przewidywać awarie”?

Predictive Maintenance bazuje na analizie trendów i algorytmach:

ΔX=Xt−Xt−n

Gdzie:

X – mierzona wartość (np. ciśnienie, przepływ),

t – aktualny czas pomiaru,

n – określony przedział czasu.

Jeśli wartość ΔX przekracza ustalony próg, system wysyła alert. Dodatkowo możliwe jest wykorzystanie modeli matematycznych:

MTTF = Liczba awarii / Czas pracy komponentu

Dzięki temu można prognozować awarie na podstawie historii pracy i danych rzeczywistych.

Zastosowanie PdM w pneumatyce – praktyczne scenariusze

Siłowniki w linii montażowej

Czas ruchu tłoka wydłuża się o 20 ms. System zgłasza potencjalne zużycie uszczelnień – UR zaplanowuje przegląd na najbliższy postój.

Sprężarka zintegrowana z analizatorem powietrza

Wzrost wilgotności o 15% sygnalizuje awarię osuszacza – system przełącza źródło zasilania i wzywa serwis zanim kondensat zniszczy zawory w linii.

Elektrozawory z licznikiem cykli

Zbliżenie do wartości granicznej (np. 20 mln cykli) powoduje wysłanie powiadomienia do ERP i zamówienie nowego zaworu z wyprzedzeniem.

| Branże, które najbardziej korzystają z Predictive Maintenance w pneumatyce | |

| Branża | Przykładowe zastosowanie PdM |

| Automotive | Linie montażowe, roboty zasilane pneumatycznie, prasy, stanowiska testowe |

| Spożywcza | Aseptyczne linie pakujące, dozowniki, sterowanie przepływem mediów |

| Farmaceutyczna | Sterylne instalacje CIP/SIP z siłownikami i zaworami kulowymi |

| Logistyka | Pneumatyczne systemy sortowania i przenoszenia w magazynach |

| Chemiczna i petrochemiczna | Zawory ATEX, kontrola par i gazów pod ciśnieniem |

| Druk i pakowanie | Siłowniki o wysokiej częstotliwości pracy – konieczność wczesnej diagnostyki |

Korzyści z Predictive Maintenance w pneumatyce

Redukcja przestojów nawet o 30–50%,

Wydłużenie żywotności komponentów,

Mniejsze zużycie sprężonego powietrza (lepsze uszczelnienia, mniej strat),

Wyższa niezawodność i jakość produkcji,

Bezpieczeństwo procesowe – eliminacja ryzyka niespodziewanych awarii.

Autor:

Paweł Gorlo

Kierownik produkcji

Pneumat.

Autor:

Paweł Gorlo

Kierownik produkcji

Pneumat.

Zapisz się do newslettera i zyskaj dostęp do największej pneumatycznej bazy wiedzy!

Zyskaj dostęp do najnowszych artykułów, informacji o nadchodzących targach, wydarzeniach i mobilnych szkoleniach oraz promocjach w naszym sklepie internetowym!