- 9 wskazówek od Festo dotyczących większej efektywności energetycznej

Jak podnieść efektywność energetyczną? – porady od Festo x Pneumat.

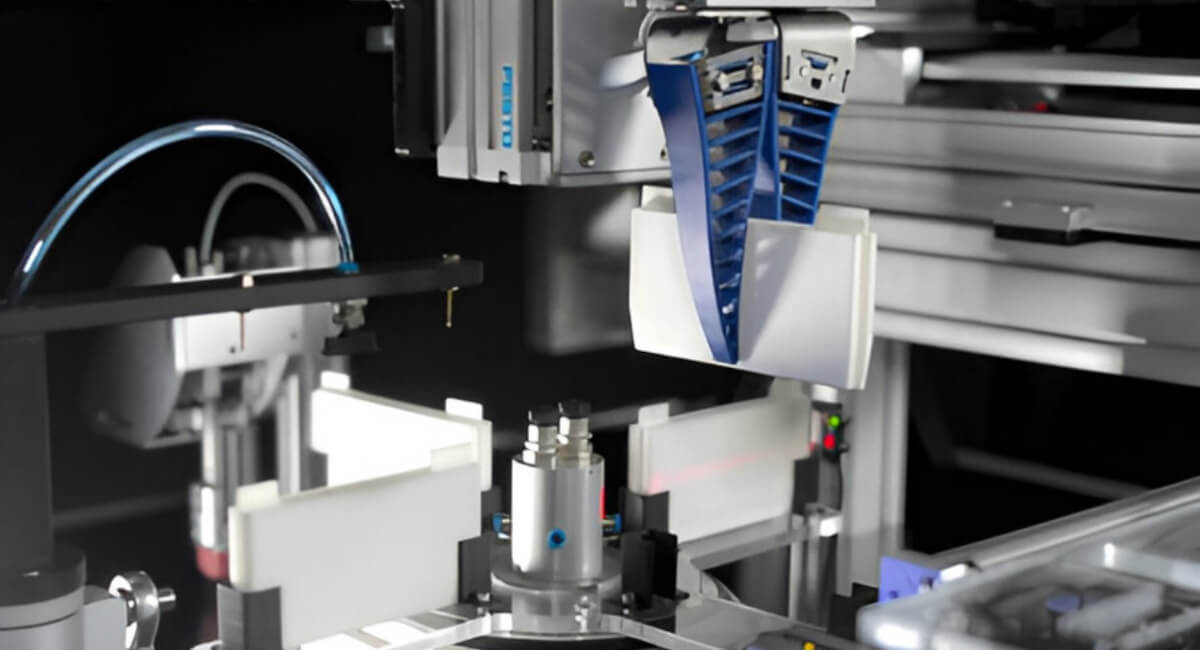

Podczas gdy zautomatyzowane systemy umożliwiają producentom wytwarzanie towarów z większą szybkością, elastycznością i opłacalnością, zużywają one również energię. Na szczęście istnieje wiele sposobów na zwiększenie efektywności energetycznej sprzętu, co przybliża nas o krok do osiągnięcia neutralności pod względem emisji dwutlenku węgla (CO2).

Oto 9 wskazówek, które pomogą zmniejszyć zużycie energii przez systemy pneumatyczne, sterowania ruchem i zdalnych wejść/wyjść.

1. Wybór odpowiednich podzespołów oraz uwzględnienie rozmiaru i wagi

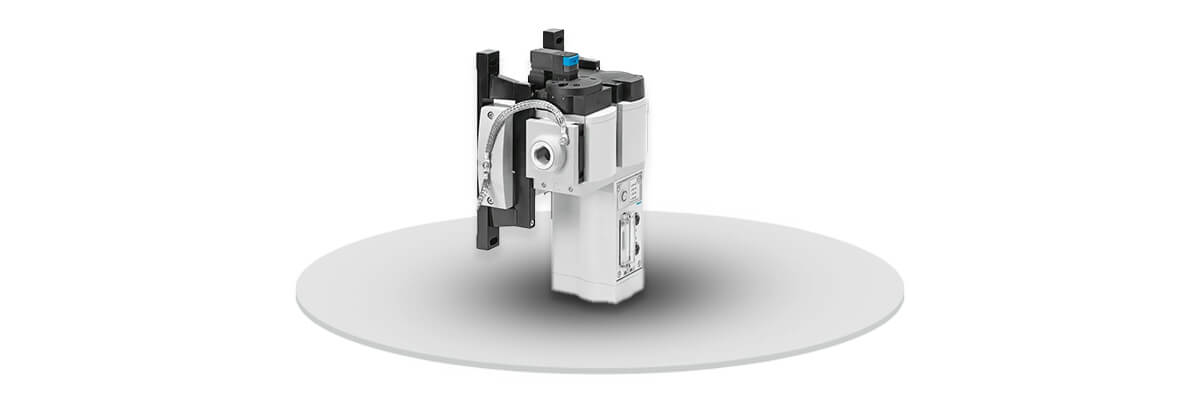

Ważne jest, aby dopasować siłownik do danego zastosowania. Na przykład, siłowniki jednostronnego działania lub jednostki o niższym ciśnieniu na suwie powrotnym mogą zmniejszyć zużycie sprężonego powietrza. W przypadku dłuższych czasów zatrzymania zalecamy serwomotory / silniki krokowe z hamulcami przytrzymującymi. Tam, gdzie to możliwe, należy również stosować płyty regulacyjne i regulatory ciśnienia. Narzędzia inżynieryjne Festo pomagają wybrać odpowiedni produkt do danego zastosowania.

Ponadto konstrukcja napędów ma duży wpływ na zużycie energii. Im mniejszy siłownik, tym bardziej energooszczędny, dlatego ważne jest, aby unikać przewymiarowania napędów. Staraj się również utrzymywać jak najmniejsze masy ruchome, łącząc komponenty i wybierając lekkie produkty, tam gdzie to możliwe. Przestrzeganie tych wskazówek może zaoszczędzić do 40% zużycia powietrza dzięki odpowiednio dobranym siłownikom pneumatycznym.

2. Minimalizacja tarcia

Im mniejsze tarcie, tym mniejsze straty energii i dłuższa żywotność. Komponenty o niskim współczynniku tarcia, takie jak na przykład nasze pneumatyczne prowadnice DGSL lub DGST, poruszają się z precyzją i minimalnym tarciem. Należy również pamiętać o regularnym serwisowaniu napędów elektrycznych i osi, aby zmniejszyć straty wynikające z tarcia.

3. Odzyskiwanie energii

W wielu zastosowaniach napędy elektryczne muszą przyspieszać i aktywnie zwalniać obciążenia. W pewnych okolicznościach można ponownie wykorzystać tę energię hamowania - np. za pomocą sprzężenia obwodu DC, co umożliwia oszczędzanie energii elektrycznej.

W aplikacjach, w których fazy przyspieszania i zwalniania różnych napędów pokrywają się, można połączyć obwody DC sterowników i przechowywać tam energię hamowania. Sterownik silnika CMMP-AS właśnie w tym pomaga.

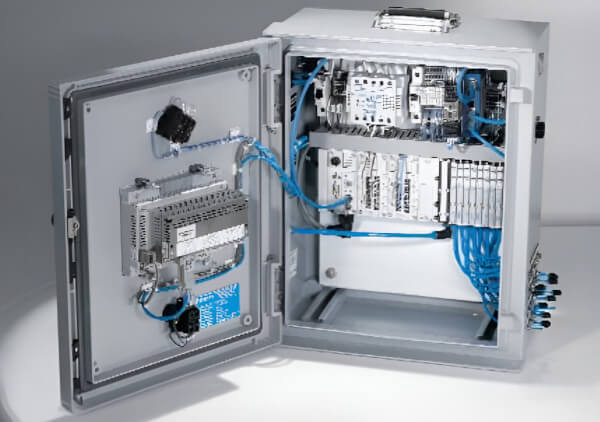

4. Jak najszybsze wyłączenie zasilania

Gdy tylko jest to możliwe, należy wyłączać dopływ powietrza. Można to zrobić na przykład podczas postoju maszyny, na koniec zmiany lub podczas przerwy. Komponenty, takie jak na przykład nasz moduł efektywności energetycznej MSE6, robią to nawet automatycznie.

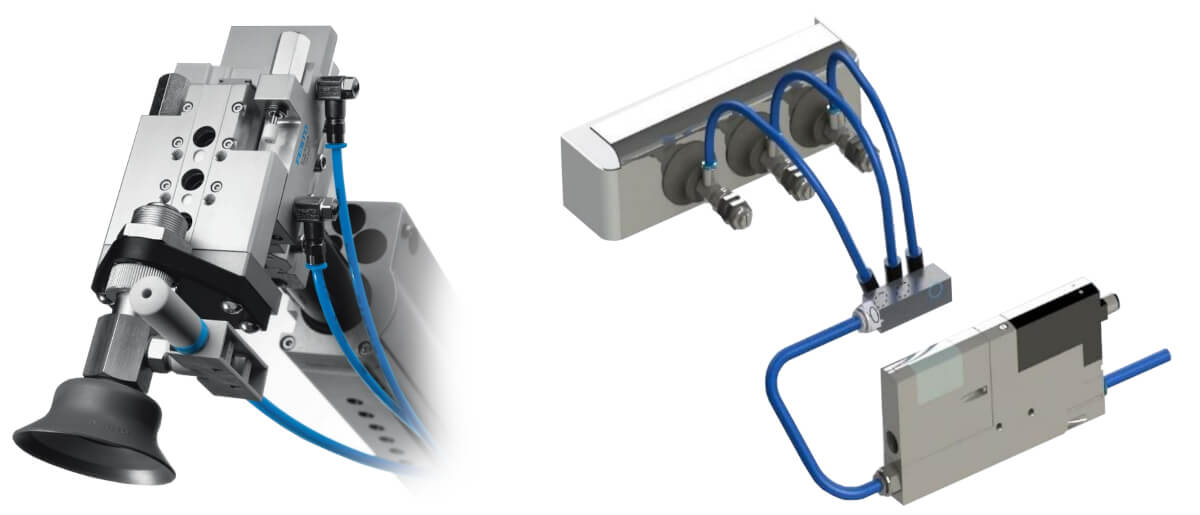

5. Obwody oszczędzające powietrze

Utrzymywanie stałego ciśnienia próżni nie jest konieczne do utrzymywania przedmiotów - a obwody oszczędzania powietrza mogą w tym pomóc. Na przykład nasze generatory podciśnienia OVEM i VADMI z inteligentnym monitorowaniem wytwarzają podciśnienie tylko wtedy, gdy jest to konieczne i mogą wyłączać się automatycznie, oszczędzając około 60% sprężonego powietrza.

6. Zmniejszenie poziomu ciśnienia i strat ciśnienia

Istnieją różne sposoby na obniżenie poziomu ciśnienia w celu obniżenia kosztów energii. Na przykład:

Niepotrzebnie wysoki poziom ciśnienia w całej sieci wymaga dużo energii. Zmniejszenie ciśnienia w systemie o 1 bar może zaoszczędzić do 10% energii.

Niektóre urządzenia wymagają stałego minimalnego ciśnienia. Jeśli aplikacje wymagają wyższego poziomu ciśnienia w określonych punktach, można wdrożyć tę funkcję lokalnie za pomocą naszego wzmacniacza ciśnienia DPA zamiast podnoszenia ciśnienia w całej sieci zasilającej.

Aby zmniejszyć straty ciśnienia, ważne jest utrzymanie właściwego uzdatniania sprężonego powietrza, co wydłuża żywotność komponentów i systemów. Sprawdź, czy filtry są używane rozsądnie, ponieważ każdy stopień filtracji zmniejsza natężenie przepływu i zwiększa spadek ciśnienia. Regularna konserwacja i dobór odpowiednich komponentów uzdatniania sprężonego powietrza może zmniejszyć zużycie energii nawet o 20%.

7. Zmniejszenie długości przewodów

Wiele przewodów między zaworami i siłownikami jest zbyt długich, co zwiększa zużycie sprężonego powietrza poprzez „martwą objętość”. To nieproduktywne powietrze ma również negatywny wpływ na czas cyklu systemu. Objętość martwa w przewodach często stanowi duży procent całkowitego zużycia - zwłaszcza w przypadku siłowników lub chwytaków o małych objętościach. Należy zwrócić uwagę na możliwie najkrótsze odcinki przewodów i optymalne ich ułożenie. Przede wszystkim zalecamy pozycjonowanie rozdzielaczy zaworów w sposób zdecentralizowany.

8. Ograniczenie wycieków

Nieszczelności, które pozostają niezauważone, zwiększają koszty energii. Z doświadczenia wiemy, że wskaźnik nieszczelności istniejących systemów można zmniejszyć nawet o 20%. Dlatego ważne jest, aby regularnie sprawdzać system sprężonego powietrza pod kątem wykrywania nieszczelności.

9. Ciągłe monitorowanie sprężonego powietrza

Monitorowanie sprężonego powietrza zapewnia natychmiastową przejrzystość zużycia powietrza. Na podstawie pomiaru przepływu można zidentyfikować odchylenia spowodowane wyciekami lub stratami ciśnienia i szybko zainicjować odpowiednie środki oszczędzania energii. Narzędzia takie jak Festo Automation Experience (Festo AX) wykorzystują nawet sztuczną inteligencję do przewidywania zmian stanu systemów.

Autor:

Katarzyna Piejko

Business Line Manager

Pneumat.

Autor:

Katarzyna Piejko

Business Line Manager

Pneumat.

Materiały zdjęciowe: Festo.

Zapisz się do newslettera i zyskaj dostęp do największej pneumatycznej bazy wiedzy!

Zyskaj dostęp do najnowszych artykułów, informacji o nadchodzących targach, wydarzeniach i mobilnych szkoleniach oraz promocjach w naszym sklepie internetowym!