- Case Study – jak zoptymalizowaliśmy proces pozycjonowania skrzydeł drzwiowych w fabryce okien i drzwi?

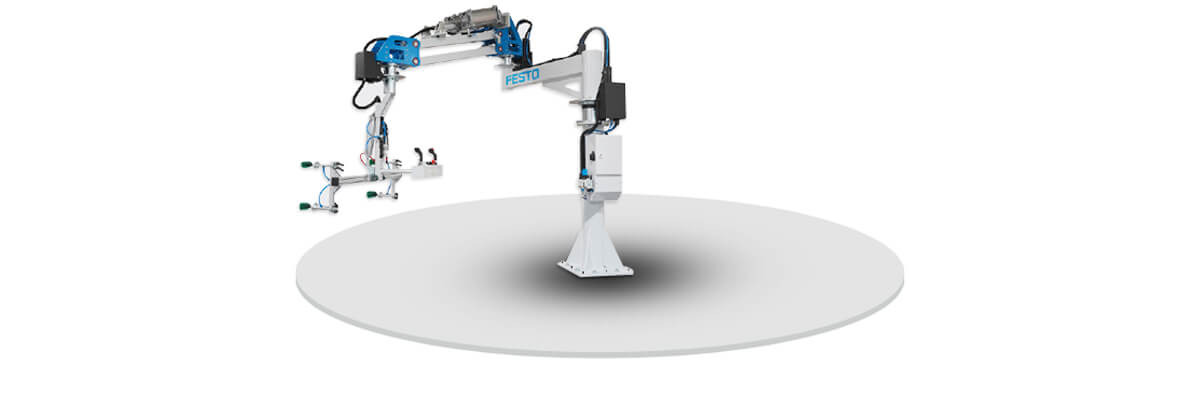

Balanser z chwytakiem próżniowym Festo - ergonomia i bezpieczeństwo w procesie przenoszenia skrzydeł drzwiowych

W zakładach produkujących stolarkę otworową istotnym wyzwaniem jest bezpieczne i wydajne przenoszenie ciężkich elementów. Skrzydła drzwiowe, często o wadze przekraczającej 100 kg, muszą być regularnie podnoszone i pozycjonowane w procesie montażu oraz przygotowania do dalszej obróbki. Czynności te wykonywane ręcznie niosą za sobą ryzyko kontuzji pracowników, spowolnienie pracy oraz ograniczoną powtarzalność procesu. Przeczytaj moje Case Study i przekonaj się, jakie rozwiązanie pozwoliło zwiększyć bezpieczeństwo i wydajność w zakładzie naszego klienta.

Nasz klient, producent drzwi i okien, chciał zmodernizować proces podnoszenia i pozycjonowania ciężkich skrzydeł drzwiowych. Dotychczas w procesie brało udział dwóch pracowników, którzy ręcznie podnosili drzwi z wózka na wysokość ok. 230 cm i wieszali je na hakach transportera. Operacja była czasochłonna, obciążająca fizycznie i niebezpieczna przy dłuższym czasie pracy. Wdrożyliśmy rozwiązanie, które pozwoliło zautomatyzować proces i odciążyć pracowników.

Zastany proces:

W zakładzie produkuje się drzwi oraz okna.

Skrzydła drzwi składowane są w pakietach na stojakach.

Do kabiny lakierniczej wjeżdżają na hakach, więc trzeba je przemieścić z wózka na haki transportera i zawiesić.

Podnoszenie cięższych egzemplarzy ważących ok. 100 kg (np. drzwi przeciw pożarowe) wymaga pracy dwóch osób,

Pracownik lub dwóch pracowników podejmuje detal z wózka w pozycji poziomej (30 cm od podłogi), pozycjonuje detal do pionu, a następnie drzwi są wieszane na hakach transportera na wysokości ok.230 cm.

Duże gabaryty detali i wysokość zawieszenia na hakach utrudniają manipulację.

Obciążenie pracowników prowadzi do zmęczenia i ryzyka urazów.

Proces spowalnia, gdy konieczne jest przenoszenie wielu skrzydeł w krótkim czasie.

Usprawniony proces:

Po analizie przebiegu procesu zaproponowaliśmy zastosowanie balansera Festo z chwytakiem próżniowym, skonfigurowanego pod konkretną strefę pracy klienta oraz parametry produkowanych detali. Urządzenie umożliwia bezwysiłkowe podnoszenie i pozycjonowanie skrzydeł drzwiowych przez jednego operatora. Balanser wspomaga pracę poprzez wykorzystanie energii sprężonego powietrza i systemu chwytaków, które stabilnie utrzymują detale podczas przenoszenia.

Dzięki zastosowaniu balansera proces pozycjonowania skrzydeł drzwiowych stał się znacznie bezpieczniejszy i bardziej ergonomiczny. Pracownicy nie muszą już samodzielnie dźwigać ciężkich detali, co eliminuje ryzyko kontuzji i przeciążeń. Zwiększyła się efektywność - stanowisko może obsługiwać jedna osoba, a operacje przebiegają szybciej i z większą powtarzalnością. W konsekwencji zakład zyskał stabilniejszy proces, oszczędność czasu i większe bezpieczeństwo kadry.

Balanser Festo z chwytakiem próżniowym to rozwiązanie, które idealnie łączy ergonomię pracy z wydajnością procesu. Dzięki zastosowaniu podciśnienia i wsparcia pneumatycznego operator nie musi wykonywać ciężkiej pracy fizycznej, a jednocześnie zyskuje pełną kontrolę nad manipulowanym elementem. To nie tylko poprawia bezpieczeństwo pracowników, ale także pozwala zwiększyć powtarzalność i tempo pracy. Wdrożenie tego typu rozwiązań w zakładach produkujących duże i ciężkie detale to inwestycja, która szybko się zwraca w postaci mniejszych kosztów związanych z przestojami i absencją pracowników.

✓

bezpieczeństwo

pracowników

✓

odciążenie

fizyczne operatorów

✓

jeden pracownik

wystarczy do obsługi sekcji

✓

wyższa

powtarzalność procesu

Gdzie jeszcze sprawdzi się to rozwiązanie?

Podobne systemy znajdą zastosowanie wszędzie tam, gdzie trzeba przenosić ciężkie lub gabarytowe elementy: w fabrykach mebli, zakładach produkujących elementy metalowe, w branży automotive, a także w logistyce i magazynach. Balansery Festo, dzięki modułowej budowie i możliwości dopasowania chwytaków, sprawdzają się szczególnie w aplikacjach wymagających manipulowania delikatnymi lub dużymi detalami.

Może zainteresuje Cię inny wpis na temat transportu elementów:

Autor:

Maciej Pawlak

Inżynier Sprzedaży

Autor:

Maciej Pawlak

Inżynier Sprzedaży

Zapisz się do newslettera i zyskaj dostęp do największej pneumatycznej bazy wiedzy!

Zyskaj dostęp do najnowszych artykułów, informacji o nadchodzących targach, wydarzeniach i mobilnych szkoleniach oraz promocjach w naszym sklepie internetowym!