- Case Study – Optymalizacja magazynowania elementów złącznych dla Utrzymania Ruchu w zakładzie produkcyjnym

PneumatBox – wsparcie SUR w organizacji przestrzeni magazynowej

W zakładzie produkcyjnym kluczową rolę w zapewnieniu ciągłości pracy maszyn odgrywa dział Utrzymania Ruchu. Magazyn części zamiennych i wiedza na temat jego stanu jest fundamentem sprawnego funkcjonowania całego przedsiębiorstwa, ponieważ brak nawet drobnego elementu może doprowadzić do zatrzymania produkcji i poważnych strat finansowych.

Wielokrotne przestoje spowodowane awarią układów i brakiem elementów złącznych do wymiany skłoniły naszego klienta do poszukiwania rozwiązania problemu. Przeczytaj moje Case Study i przekonaj się, co pomogło zorganizować przestrzeń w zakładzie i zminimalizować ryzyko kolejnego przestoju.

Zastany proces:

Elementy pneumatyki oraz armatury gwintowanej przechowywane są w kilku różnych miejscach – w pudełkach, kuwetach na regałach oraz w szufladach warsztatowych.

Elementy te są pomieszane, co powoduje brak rozeznania w stanie magazynowym konkretnych części, długie poszukiwania potrzebnych elementów w sytuacji awaryjnej oraz konieczność wstrzymywania pracy maszyn do momentu zakupu brakujących części, co wiąże się z przestojami i stratami finansowymi.

W przypadku awarii maszyny, pracownicy Utrzymania Ruchu sprawdzają dostępność potrzebnych części w różnych miejscach magazynowych. Jeśli elementu nie da się znaleźć, rozpoczyna się procedurę zakupową, co powoduje wydłużenie czasu przestoju maszyny nawet o kilka dni.

Usprawniony proces:

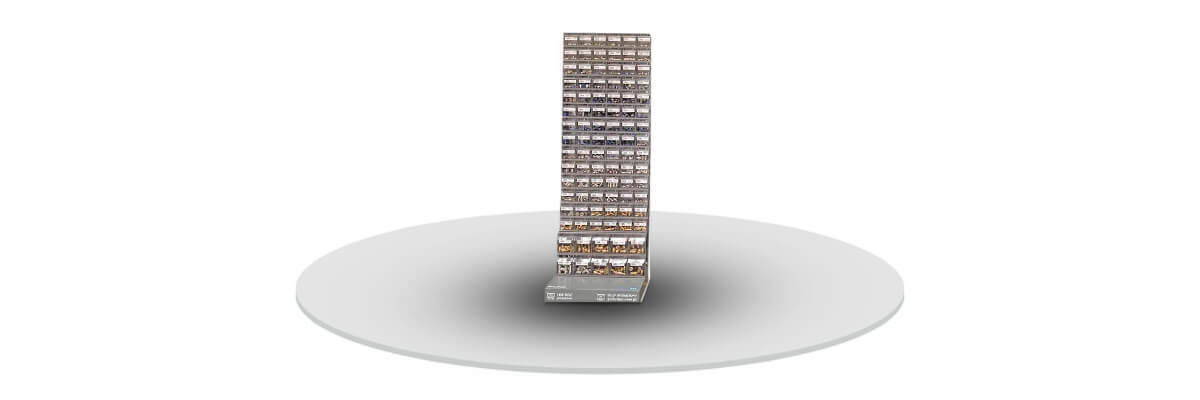

Zaproponowaliśmy wdrożenie w zakładzie rozwiązania, jakim jest PneumatBox – kompleksowy, modułowy systemy regałów przeznaczony do magazynowania drobnych elementów złącznych. Wspiera optymalizację procesów zakupowych, produkcyjnych, logistycznych, zarządczych czy innych związanych z utrzymaniem ruchu maszyn i urządzeń w fabryce czy zakładzie produkcyjnym.

Optymalizacja rozpoczęła się od analizy przestrzeni w warsztacie i wyznaczenia miejsca na ustawienie PneumatBoxa. Następnie system regałów został dostarczony i zainstalowany na terenie zakładu. Pracownicy Utrzymania Ruchu przełożyli elementy drobnej pneumatyki oraz armatury gwintowanej do kuwet PneumatBoxa, a całość uzupełniono szkoleniem, podczas którego pracownicy zostali poinstruowani, jak efektywnie korzystać z systemu i kontrolować stan zapasów.

Po wdrożeniu PneumatBoxa zakład odnotował istotne korzyści. Przezroczyste, dobrze oznakowane kuwety (posiadają personalizowane naklejki z kodem produktu) umożliwiają natychmiastową ocenę ilości poszczególnych elementów, co pozwala łatwiej monitorować dostępność często wykorzystywanych części. Pracownicy szybciej lokalizują potrzebne elementy, dzięki czemu unika się przestojów spowodowanych brakiem części. Koniec z czasochłonnym przeszukiwaniem różnych miejsc składowania usprawnił pracę działu Utrzymania Ruchu, a sam proces zgłaszania potrzeb zakupowych przebiega teraz sprawniej, ponieważ pracownicy mogą szybko przekazywać informacje o kończących się zapasach. Dodatkowo, maszyny są szybciej uruchamiane po awariach, co ogranicza potencjalne straty finansowe i wpływa na redukcję kosztów przestojów. Aby uzupełnić kończące się zapasy, wystarczy zeskanować kod produktu z naklejki, który przekierowuje użytkownika na stronę sklepu i zamówić potrzebną ilość.

PneumatBox zapewnia:

prosty, modułowy montaż

różne rozmiary kuwet z możliwością relokacji

personalizowane naklejki z kodami produktów

różne wysokości: 1500 mm, 1750 mm, 1950 mm

szybkie zamawianie produktów

Gdzie jeszcze sprawdzi się to rozwiązanie?

PneumatBox sprawdzi się we wszystkich zakładach każdej branży przemysłowej, w których dział Utrzymania Ruchu korzysta z drobnych elementów pneumatyki czy armatury gwintowanej. To rozwiązanie rekomendowane dla firm, które chcą zwiększyć efektywność magazynowania drobnych komponentów, skrócić czas reakcji w sytuacjach awaryjnych i zmniejszyć ryzyko przestojów produkcji.

Może zainteresuje Cię podobny temat:

Optymalizacja serwisu, konserwacji osprzętu maszyn hydraulicznych

Optymalizacja procesu suszenia form ceramicznych– jak obniżyć koszty w branży ceramicznej

Siłowniki do układu testującego szczelność połączeń, spawów zbiorników

Modernizacja instalacji pneumatycznej – inwentaryzacja sieci sprężonego powietrza

Optymalizacja zużycia powietrza wykorzystywanego do natleniania basenu z rybami

Optymalizacja, automatyzacja usuwania resztek lakieru, pozostałości farby, oczyszczania detalu

Masz podobne wyzwania w swoim zakładzie? Skontaktuj się z nami, aby porozmawiać o tym, jak PneumatBox może zoptymalizować Twój magazyn części i usprawnić pracę Utrzymania Ruchu.

Autor:

Jacek Baj

Starszy Inżynier

Sprzedaży

Autor:

Jacek Baj

Starszy Inżynier

Sprzedaży

Pneumat.

Zapisz się do newslettera i zyskaj dostęp do największej pneumatycznej bazy wiedzy!

Zyskaj dostęp do najnowszych artykułów, informacji o nadchodzących targach, wydarzeniach i mobilnych szkoleniach oraz promocjach w naszym sklepie internetowym!