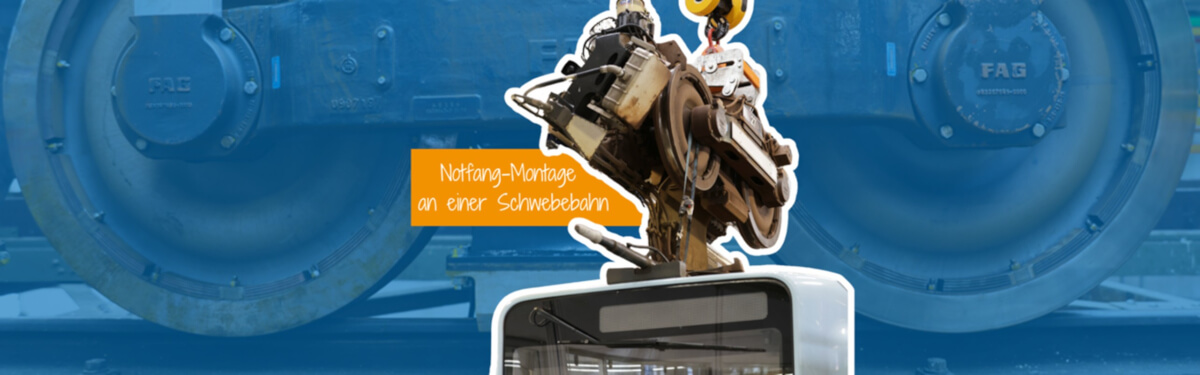

- Zespół ogranicznika awaryjnego na kolejce podwieszonej

Montaż zatrzymania awaryjnego w wózku kolei podwieszonej

Koleje podwieszane należą do najbardziej fascynujących systemów transportowych na świecie od ponad wieku. Najsłynniejsza z nich, Kolej Podwieszana w Wuppertalu, rozpoczęła działalność w 1901 roku. Do dziś symbolizuje ona innowacje techniczne i mobilność zorientowaną na przyszłość. W przeciwieństwie do kolei konwencjonalnych, koleje podwieszane poruszają się po torach podwieszonych – zazwyczaj w miastach lub na obszarach miejskich. Ta specjalna konstrukcja oferuje liczne zalety: oszczędza miejsce na drodze, jest cicha, wydajna i niezależna od ruchu drogowego. Obecnie koleje podwieszane są wykorzystywane na całym świecie w różnych wariantach – jako element lokalnego transportu publicznego, jako autobusy wahadłowe na lotniskach lub w obiektach przemysłowych. Koleje podwieszane wymagają nie tylko najwyższej precyzji w konstrukcji, ale także w konserwacji i naprawach. Wynika to z faktu, że naprawy często muszą być wykonywane szybko, bezpiecznie i z trwałą precyzją w trakcie eksploatacji. Praktycznym przykładem jest instalacja awaryjnego hamulca bezpieczeństwa w kolejce podwieszanej.

Czym jest zatrzymanie awaryjne – i dlaczego jest tak ważne?

Zatrzymanie awaryjne to mechaniczne urządzenie zabezpieczające na wózku kolei podwieszonej. Jego zadaniem jest: w przypadku awarii – takiej jak pęknięta oś lub podpora momentu obrotowego – zatrzymuje wózek i zapobiega jego wypadnięciu z toru. Ten element jest szczególnie niezbędny w przypadku kolei podwieszonych, które poruszają się po mieście na wysokości kilku metrów. Zatrzymanie awaryjne interweniuje tylko w skrajnych przypadkach – ale kiedy już zadziała, musi być dopasowane z milimetrową precyzją i działać absolutnie niezawodnie. Aby to zapewnić, wymagana jest najwyższa precyzja podczas montażu. Nawet najmniejsze nierówności na powierzchni styku mogą stać się problemem – właśnie tutaj pojawia się poniższy przykład praktyczny.

Przykład zastosowania: Zespół zatrzymania awaryjnego w kolejce podwieszonej

Ze względu na proces produkcyjny powierzchnia styku, w tym spawane wsporniki montażowe na nowych wózkach zespołu zatrzymania awaryjnego, nie jest całkowicie płaska i czasami występuje kilkumilimetrowa szczelina między zespołem zatrzymania awaryjnego a wózkiem. Jednak, szczególnie w przypadku elementów krytycznych dla bezpieczeństwa, takich jak zespół zatrzymania awaryjnego, precyzyjne dopasowanie i bezpieczne połączenie są kluczowe dla niezawodnego działania. Poniższa aplikacja pokazuje, jak w tym przypadku wykonano zespół zatrzymania awaryjnego w kolejce podwieszonej:

Krok 1: Przygotowanie powierzchni -> Powierzchnię styku z malowanym proszkowo wózkiem szlifuje się i czyści środkiem WEICON Cleaner S, aby zapewnić dobrą przyczepność masy odlewniczej.

Krok 2: Przygotowanie płyty formy -> Stalowa płyta formy jest również czyszczona i powlekana środkiem antyadhezyjnym WEICON Mold Release Agent (FTM F1000), aby zapobiec przyklejaniu się odlewu WEICON WR do powierzchni styku po utwardzeniu, co uniemożliwia jego późniejsze usunięcie.

Krok 3: Aplikacja WEICON WR -> Płytę formy wypełnia się materiałem WEICON WR, a następnie dociska do powierzchni styku, aby masa precyzyjnie dopasowała się do nierównego kształtu, tworząc płaską powierzchnię styku, którą można również nazwać odlewem.

Krok 4: Pozostawienie do utwardzenia -> Po utwardzeniu płyta formy jest usuwana. Żywica epoksydowa WEICON WR pozostaje na powierzchni styku, tworząc optymalną, płaską i dobrze przylegającą powierzchnię podporową dla awaryjnego wyłącznika przepięć.

Krok 5: Montaż ogranicznika awaryjnego -> Ogranicznik awaryjny jest teraz zamontowany na tej nowej, płaskiej powierzchni. Po dokręceniu śruby są uszczelniane lub oznaczane klejem do gwintów (na żółto).

Skuteczne rozwiązanie zapewniające bezpieczną eksploatację

Montaż awaryjnego zatrzymania w podwieszonej kolejce stawia wysokie wymagania dotyczące precyzji i niezawodności. Zastosowane rozwiązanie zapewnia bezpieczne połączenie nawet na nierównych powierzchniach. Środek antyadhezyjny umożliwia usunięcie awaryjnego zatrzymania z okucia po odlaniu. Eliminuje to konieczność klejenia do odlewu – co stanowi wyraźną zaletę w zakresie konserwacji i kontroli. Ta metoda jest obecnie standardem w przypadku modernizacji starszych wózków w stalowe urządzenia awaryjnego zatrzymania, ponieważ stalowe urządzenia awaryjnego zatrzymania okazały się niekorzystne w przypadku monitorowania toru za pomocą czujników. To udany przykład tego, jak zaawansowana technologia i proste środki mogą prowadzić do trwałego i bezpiecznego rozwiązania w trakcie bieżącej eksploatacji.

Autor:

Marcin Wolski

Business Line Manager

Autor:

Marcin Wolski

Business Line Manager

Zapisz się do newslettera i zyskaj dostęp do największej pneumatycznej bazy wiedzy!

Zyskaj dostęp do najnowszych artykułów, informacji o nadchodzących targach, wydarzeniach i mobilnych szkoleniach oraz promocjach w naszym sklepie internetowym!