- Wdrażanie Lean Manufacturing - koncepcja, narzędzia, filary

Produkcja Lean - geneza, filozofia, metoda Lean Management na przykładzie Festo

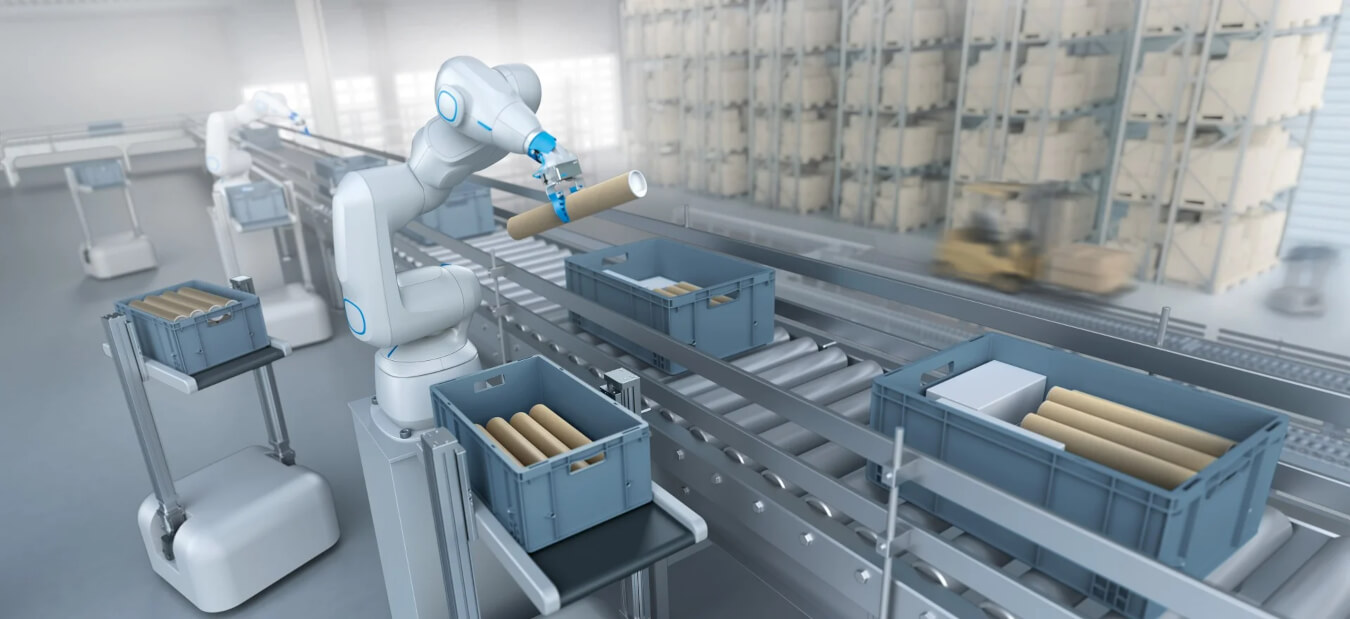

Współczesna branża przemysłowa, nieustannie dążąca do optymalizacji kosztów i poprawy jakości wyrobów, coraz częściej sięga po koncepcje i metody takie jak Lean Manufacturing. Korzenie tej filozofii sięgają czasów, gdy Toyota – w odpowiedzi na ograniczone zasoby i konieczność szybkich zmian w produkcji – opracowała własny system zarządzania: Toyota Production System (TPS). Obecnie Lean to szeroko rozpoznawalna metoda, stosowana nie tylko w branży motoryzacyjnej, lecz także w sektorze maszynowym, spożywczym, elektronicznym czy usługowym. Poniższy artykuł stanowi kompleksowe omówienie genezy i filarów Lean, głównych narzędzi, oraz konkretnych korzyści wynikających z wdrożenia tej filozofii. Zwracamy również uwagę na powiązanie Lean z pneumatyką, a w szczególności na ofertę i działania firmy Festo, jednego z liderów automatyki przemysłowej i technologii edukacyjnych w obszarze Lean.

1. Geneza Lean Manufacturing

1.1. Korzenie w Toyota Production System (TPS)

Idea Lean Manufacturing wywodzi się przede wszystkim z japońskich doświadczeń po II wojnie światowej. Toyota – ograniczona w zakresie zasobów, a jednocześnie zmuszona do szybkiego dostosowywania się do zmieniających realiów rynku – rozwinęła własny model zarządzania produkcją. Taiichi Ohno, Shigeo Shingo i inni inżynierowie Toyoty zaproponowali zasady, które miały wyeliminować marnotrawstwo (jap. “muda”) oraz maksymalnie podnieść wydajność procesów.

1.2. Pojawienie się terminu "Lean"

Sam termin „Lean” został spopularyzowany w latach 90. przez badaczy i autorów związanych z Massachusetts Institute of Technology (MIT) – przede wszystkim Jamesa Womacka i Daniela Jonesa, którzy w książce The Machine that Changed the World opisali wyższość systemu Toyoty nad tradycyjnymi metodami produkcji wielkoseryjnej. Od tego czasu Lean stał się nie tylko modelem dla branży motoryzacyjnej, ale i uniwersalną koncepcją zarządzania procesami w różnych sektorach.

2. Czym jest Lean Manufacturing?

2.1. Definicja

Lean Manufacturing to filozofia zarządzania, której głównym celem jest identyfikowanie i eliminacja marnotrawstwa (w tym czasu, zasobów, energii) w całym łańcuchu wartości produktu bądź usługi. W efekcie powstają procesy „odchudzone”, czyli takie, które wytwarzają produkt dokładnie wtedy, kiedy jest potrzebny, w takiej ilości i jakości, by zaspokoić potrzeby klienta – bez zbędnych zapasów i strat.

2.2. Kluczowe pojęcia Lean

Wartość z perspektywy klienta – jedynie te czynności, które przynoszą korzyść (wartość) finalnemu odbiorcy, są uznawane za potrzebne.

Mapa strumienia wartości (Value Stream Mapping) – wizualizacja przepływu materiałów i informacji, pozwalająca wykryć obszary, w których występują straty (muda).

Flow (płynność przepływu) – dążenie do tego, by praca i materiał płynęły przez proces bez zbędnych przestojów czy kolejek.

Pull (ssanie) – uruchamianie produkcji na podstawie faktycznego zapotrzebowania. W odróżnieniu od „push”, gdzie produkcja jest inicjowana bezpośrednio przez założenia planu.

Ciągłe doskonalenie (Kaizen) – systematyczna, stopniowa poprawa procesów przez zaangażowanie pracowników na każdym poziomie organizacji.

3. Filary koncepcji Lean

1. Eliminacja marnotrawstwa (MUDA)

Siedem (lub więcej) typów marnotrawstwa: nadprodukcja, oczekiwanie, zbędny transport, nadmierne zapasy, zbędne przetwarzanie, zbędny ruch, defekty.

Celem jest wykrycie i usunięcie takich czynności, które nie przynoszą wartości dodanej.

2. Ciągłe doskonalenie (Kaizen)

Wszyscy w organizacji, od zarządu po operatorów, angażują się w systematyczne ulepszanie procesów.

Każda mała zmiana, która poprawia efektywność czy jakość, jest cenna i pomaga budować kulturę organizacyjną opartą na Lean.

3. System Pull (just in time)

Produkcja „na czas”, w ilości dokładnie pasującej do zapotrzebowania – unikanie nadprodukcji i nadmiernych zapasów.

Narzędziem służącym do osiągnięcia takiego przepływu bywa Kanban – metoda sterowania przepływem materiałów i informacji.

4. Standaryzacja pracy

Zrozumiałe, powtarzalne procedury i dokumentacja procesowa, pozwalająca zminimalizować błędy i ułatwiająca szkolenie nowych pracowników.

Standaryzacja umożliwia szybsze wykrycie anomalii i przyspiesza poprawki (Kaizen).

5. Zarządzanie wizualne

Tablice, oznaczenia stref, wykresy, systemy Andon – wspierają szybką identyfikację problemów i transparentność działań w fabryce.

Dzięki temu każdy widzi, gdzie pojawia się wąskie gardło, brak materiału czy awaria.

4. Narzędzia i metody Lean

4.1. 5S

Sortowanie (Seiri) – usuwanie niepotrzebnych przedmiotów z miejsca pracy,

Systematyka (Seiton) – układanie i organizowanie,

Sprzątanie (Seiso) – regularne utrzymywanie czystości,

Standaryzacja (Seiketsu) – ujednolicenie metod,

Samodyscyplina (Shitsuke) – podtrzymywanie kultury i nawyków.

4.2. Mapa strumienia wartości (Value Stream Mapping, VSM)

Diagram prezentujący przepływ materiałów i informacji od dostawcy surowców, przez procesy produkcyjne, aż do klienta.

Dzięki VSM można zobaczyć, gdzie powstają opóźnienia, zapasy, braki w komunikacji.

4.3. Kaizen i PDCA (Plan-Do-Check-Act)

PDCA to cykl ciągłego usprawniania: zaplanuj (Plan), wykonaj (Do), sprawdź (Check), wprowadź korekty (Act).

Kaizen oznacza stałe poszukiwanie ulepszeń, nawet w drobnych aspektach procesu. PDCA to praktyczne narzędzie jego wdrażania.

4.4. Kanban

Metoda sygnalizowania zapotrzebowania na materiał w danym etapie łańcucha wartości.

Tablice Kanban i karty Kanban służą do zorganizowania systemu ssącego (pull system).

4.5. SMED (Single Minute Exchange of Die)

Zespół metod pozwalających znacznie skrócić czas przezbrajania maszyn i linii produkcyjnych.

Efektem SMED jest większa elastyczność wytwarzania i krótsze serie produkcyjne.

5. Lean a pneumatyka w przemyśle

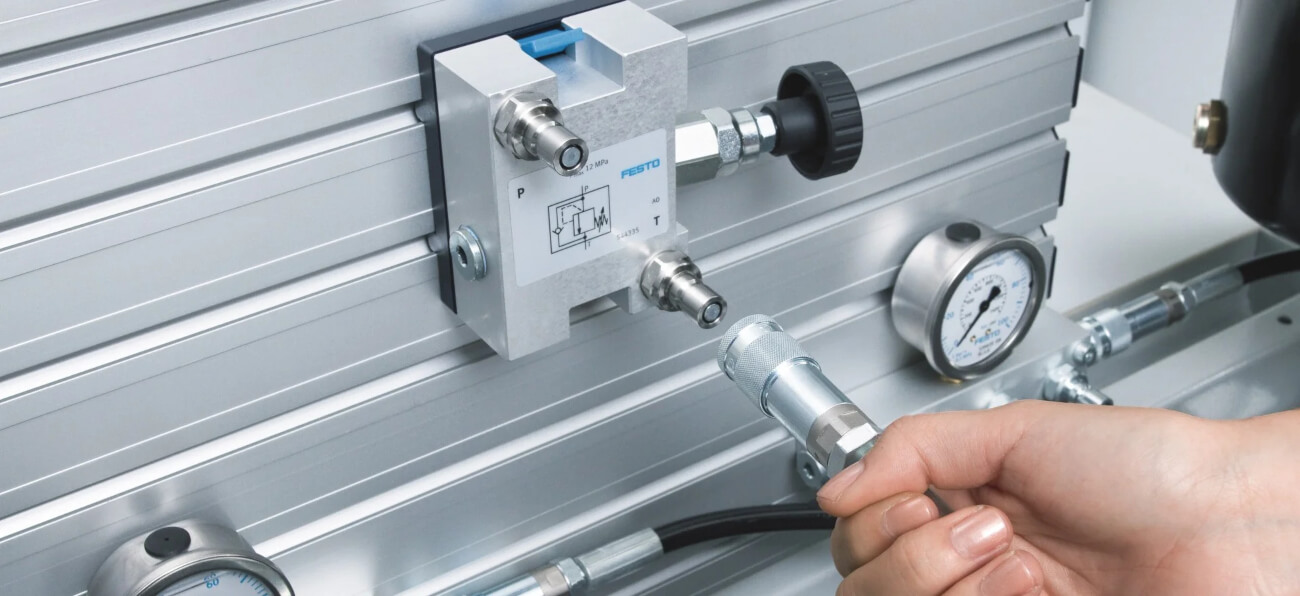

5.1. Optymalizacja zużycia sprężonego powietrza

Lean dąży do redukcji strat i marnotrawstwa – dotyczy to również obszaru pneumatyki, gdzie wycieki powietrza i niewłaściwe zarządzanie ciśnieniem generują zbędne koszty energetyczne.

W kontekście Lean, analiza przepływów sprężonego powietrza i likwidowanie nieszczelności (np. w siłownikach, wężach, złączach) może przynieść wymierne oszczędności.

5.2. Standaryzacja elementów pneumatycznych

Podobnie jak w przypadku narzędzi i urządzeń, standaryzacja siłowników, zaworów czy rozdzielaczy pneumatycznych usprawnia konserwację, skraca czas przezbrojenia i ułatwia zarządzanie częściami zamiennymi.

Dzięki temu produkcja może szybciej reagować na zmiany zapotrzebowania.

5.3. Ciągłe doskonalenie procesów automatyzacji

Lean Manufacturing wspiera wdrożenia rozwiązań autonomicznych, które natychmiast sygnalizują odchylenia (np. spadek ciśnienia lub opóźnienie w cyklu pracy siłownika).

Przykładem może być stosowanie czujników ciśnienia, kontrolerów przepływu i systemów wizyjnych – szybka reakcja na problem ogranicza przestoje i reklamacje.

6. Rola firmy Festo w usprawnianiu produkcji Lean

6.1. Profil Festo

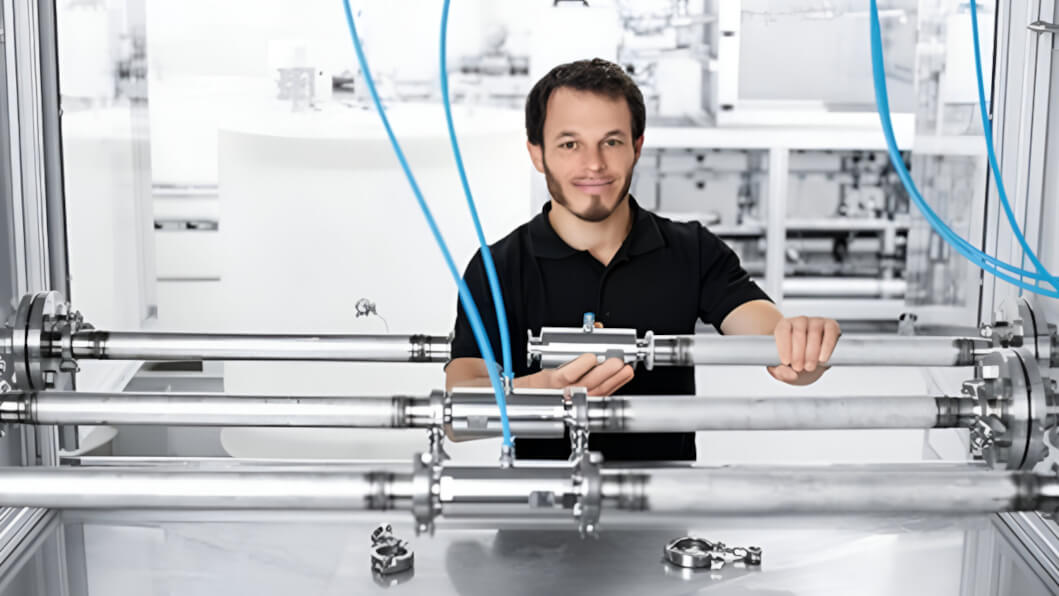

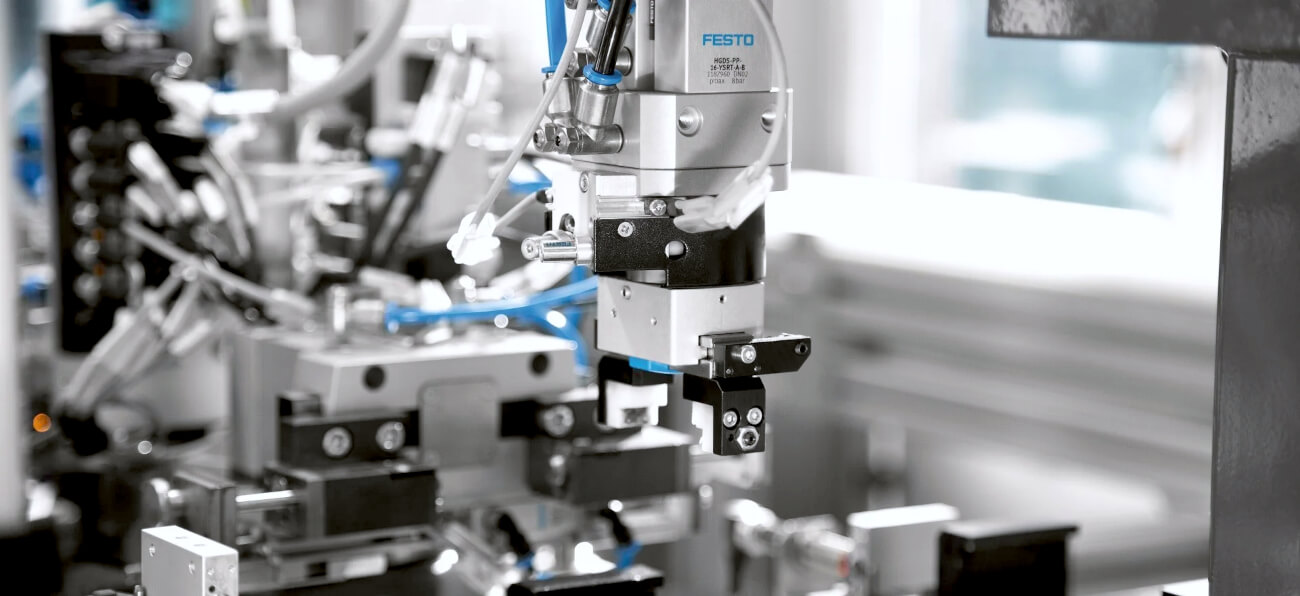

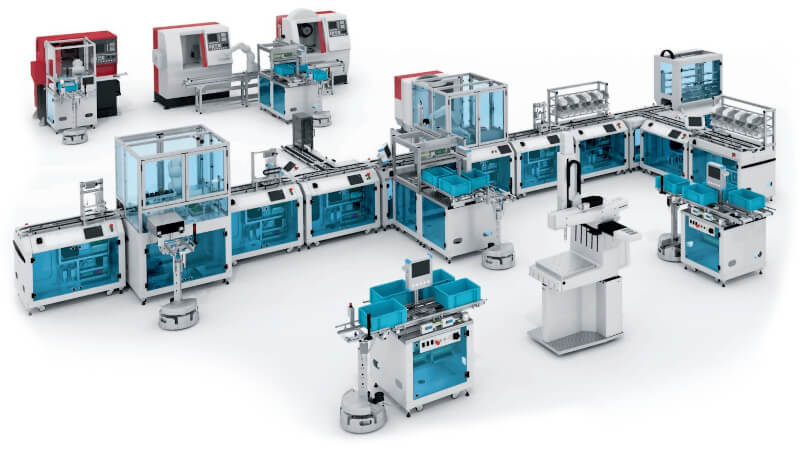

Festo to czołowy dostawca technologii automatyzacji i rozwiązań pneumatycznych oraz elektrycznych. Oprócz samych podzespołów (siłowniki, zawory, układy sterujące, czujniki), firma kładzie silny akcent na edukację, doradztwo i wdrażanie koncepcji nowoczesnej produkcji, w tym Lean Manufacturing.

6.2. Festo Didactic – rozwój kompetencji

Poprzez Festo Didactic, firma oferuje szkolenia i rozwiązania dydaktyczne wspomagające rozwój personelu w dziedzinie:

Zarządzania procesem i automatyzacją,

Lean Manufacturing i ciągłego doskonalenia,

Integracji systemów pneumatycznych w fabrykach zgodnie z filozofią Lean.

To kluczowe, by zespoły inżynierów i operatorów rozumiały nie tylko samą technologię, ale i zasady optymalizacji procesów.

6.3. Rozwiązania w obszarze pneumatyki i Przemysłu 4.0

Napędy i zawory Festo są projektowane tak, by umożliwiać szybkie przezbrojenia (co wspiera SMED) i zapewniać minimalne straty energii (istotne przy redukcji muda w kontekście zużycia powietrza).

Systemy automatyki oparte na sieci komunikacyjnej (Profinet, EtherCAT) czy IO-Link ułatwiają gromadzenie danych i wdrażanie koncepcji ciągłego monitorowania stanu maszyn.

Monitorowanie ciśnienia i wycieków – integracja czujników Festo z systemami SCADA lub MES pozwala szybciej reagować na anomalie, zgodnie z duchem Kaizen i zero-waste.

6.4. Festo i Lean w praktyce – przykłady

Linie montażowe z siłownikami o zmiennej długości skoku – umożliwiają szybką adaptację do nowych wariantów produktu bez konieczności większych modyfikacji.

Module-based Assembly – modułowe stanowiska projektowane w taki sposób, by przezbrojenie (SMED) trwało tylko kilka minut.

Wsparcie szkoleniowe – Festo Didactic organizuje warsztaty z 5S, Value Stream Mapping, SMED, Kanban, a także uczy, jak wdrażać te narzędzia w zautomatyzowanych środowiskach produkcyjnych.

7. Produkcja Lean – korzyści i perspektywy rozwoju

Wdrażanie Lean Manufacturing w przedsiębiorstwie przemysłowym przekłada się na:

Obniżenie kosztów – mniej zapasów, krótsze czasy cyklu, redukcja odpadów i awarii.

Zwiększenie elastyczności – łatwe reagowanie na zmiany zapotrzebowania, szybkie przezbrojenia.

Podniesienie jakości – standardy i ciągłe doskonalenie ograniczają błędy i wady produktu.

Zaangażowanie pracowników – kultura Kaizen motywuje do poszukiwania usprawnień i integruje zespół wokół wspólnego celu.

Wzmocnienie pozycji rynkowej – firma może realizować krótkie serie, dopasowane do indywidualnych potrzeb klientów, przy zachowaniu opłacalności.

W przyszłości rola Lean będzie się jeszcze zacieśniać z ideami Przemysłu 4.0, IoT i Digital Twin. Dostawcy tacy jak Festo odgrywają tu istotną rolę, łącząc klasyczne zasady Lean z narzędziami cyfrowymi do monitorowania i optymalizacji procesów w czasie rzeczywistym.

Autor:

Damian Nowak

Kierownik operacyjny

działu produkcji

Pneumat.

Autor:

Damian Nowak

Kierownik operacyjny

działu produkcji

Pneumat.

Materiały zdjęciowe: Festo

Zapisz się do newslettera i zyskaj dostęp do największej pneumatycznej bazy wiedzy!

Zyskaj dostęp do najnowszych artykułów, informacji o nadchodzących targach, wydarzeniach i mobilnych szkoleniach oraz promocjach w naszym sklepie internetowym!