- Efekt Joule’a-Thomsona w rozprężaniu powietrza i jego wpływ na instalację pneumatyczną

Prawo, zjawisko Joule’a – Thompsona w praktyce

Instalacje sprężonego powietrza są fundamentem współczesnego przemysłu – wykorzystywane do napędzania siłowników, zaworów, narzędzi, procesów pakowania, transportu czy oczyszczania. Choć często postrzegane jako technologia prosta i tania, pneumatyka opiera się na złożonych zjawiskach termodynamicznych. Jednym z kluczowych efektów wpływających na eksploatację tych systemów jest efekt Joule’a-Thomsona (JT), który występuje podczas rozprężania sprężonego powietrza.

Czym jest efekt Joule’a-Thomsona?

Efekt Joule’a-Thomsona to zjawisko fizyczne polegające na zmianie temperatury gazu w czasie adiabatycznego rozprężania przez dławienie, czyli przez przeszkodę (np. zawór, dyszę, przewężenie), bez wykonywania pracy zewnętrznej i bez wymiany ciepła z otoczeniem.

Co się dzieje?

Podczas gwałtownego spadku ciśnienia gaz chłodzi się (dla większości gazów technicznych, w tym powietrza). Spadek temperatury może osiągać nawet –30°C lub więcej, w zależności od początkowego ciśnienia i temperatury.

Wzory i teoria – ujęcie termodynamiczne

Zjawisko Joule’a-Thomsona opisuje równanie:

gdzie:

μJT – współczynnik Joule’a-Thomsona,

T – temperatura gazu,

p – ciśnienie,

H – entalpia (proces izoentalpowy).

Dla większości gazów:

μJT >0 – obniżenie ciśnienia → spadek temperatury,

wyjątki: wodór i hel w temperaturze pokojowej.

Skutki efektu Joule’a-Thomsona w instalacjach pneumatycznych

1. Spadek temperatury i zjawisko szronienia

Gwałtowne rozprężanie może spowodować spadek temperatury poniżej punktu rosy, co prowadzi do kondensacji pary wodnej i tworzenia się lodu:

na wylotach zaworów,

w końcówkach dysz,

w siłownikach (szczególnie beztłoczyskowych),

na zaworach bezpieczeństwa lub szybkozłączkach.

Konsekwencje:

zablokowanie przepływu,

zużycie uszczelnień i tłoka,

zwiększone tarcie wewnętrzne.

2. Pogorszenie właściwości pracy elementów wykonawczych

niższa temperatura = zmiana lepkości smarów,

gorsze działanie siłowników bezsmarowych,

awarie układów z dużą częstotliwością cykli.

3. Skraplanie wilgoci i powstawanie kondensatu

Rozprężanie poniżej punktu rosy prowadzi do:

obecności wody w przewodach,

korozji od wewnątrz,

pogorszenia sterylności (w branży spożywczej/farmaceutycznej),

wzrostu ryzyka biologicznego w instalacjach otwartych.

| Aplikacja | Efekt | Zalecenia |

| Narzędzia pneumatyczne | wychładzanie prowadzi do zamarzania zaworów | stosuj suche powietrze (ISO 8573-1), ogrzewanie |

| Siłowniki liniowe i siłowniki obrotowe | lód niszczy uszczelki, blokuje ruch tłoka | filtracja + ogrzewanie, stosowanie odpornego smaru |

| Instalacje z eżektorami | zmniejszenie siły zasysania | kontrola temperatury, odpowiednia osłona |

| Zawory kulowe i elektrozawory | szronienie w gnieździe zaworu | dobór zaworów z odpornymi materiałami |

| Branża spożywcza | niekontrolowana kondensacja może naruszać higienę | instalacja osuszaczy, stali AISI 316L, odpływy kondensatu |

Jak ograniczyć efekt Joule’a-Thomsona?

1. Osuszanie powietrza

Osuszacze ziębnicze – wystarczające dla większości aplikacji przemysłowych,

Osuszacze adsorpcyjne – dla precyzyjnych i niskotemperaturowych zastosowań,

dobór zgodnie z ISO 8573-1:2010, klasy wilgotności i czystości.

2. Stopniowanie rozprężania

Zamiast jednego zaworu dławikowego, stosuj układ kilku zaworów lub dławiąco-zwrotnych. Redukuje to gradient ciśnienia i ogranicza spadek temperatury.

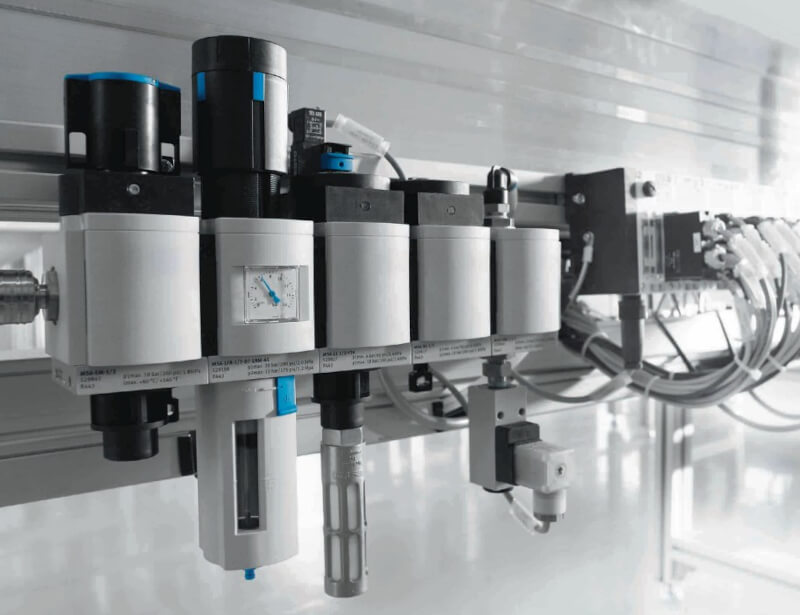

3. Stosowanie powietrza suchego i filtrowanego

montaż jednostek przygotowania powietrza (np. Festo MS6, MSB, PNEUMAT SYSTEM FRL),

zastosowanie separatorów wody i filtrów mikrofiltracyjnych.

4. Odpowiedni dobór materiałów

uszczelki odporne na niską temperaturę (np. FKM, PTFE),

stal nierdzewna AISI 316L zamiast mosiądzu w branżach higienicznych.

5. Monitoring temperatury i wilgotności

zastosowanie czujników punktu rosy, czujników przepływu z pomiarem temperatury (np. Festo SFAB),

integracja z PLC lub SCADA.

Branże szczególnie wrażliwe na efekt JT

| Branża | Krytyczność | Dlaczego? |

| Farmaceutyczna | bardzo wysoka | wymagania czystości, sterylności, eliminacja kondensatu |

| Spożywcza | wysoka | higiena procesu, ryzyko rozwoju mikroorganizmów |

| Motoryzacja | średnia | wysoka dynamika pracy zaworów i narzędzi |

| Przemysł tworzyw | średnia | sterowanie pneumatyczne pod dużym ciśnieniem |

| Przemysł drzewny i stolarski | wysoka | zamarzanie narzędzi w zimnym otoczeniu |

Rozwiązania BEKO Technologies – kontrola wilgotności, punktu rosy i kondensatu

Beko Technologies to jeden z czołowych producentów komponentów do przygotowania sprężonego powietrza, specjalizujący się w osuszaniu, separacji kondensatu i monitoringu parametrów gazu. Ich oferta odpowiada na kluczowe problemy związane z efektem Joule’a-Thomsona:

1. Osuszacze ziębnicze DRYPOINT RA

Zapewniają stabilny punkt rosy do +3°C, co pozwala uniknąć kondensacji w wyniku rozprężania powietrza przez zawory i dysze.

Spadek temperatury w wyniku efektu JT nie powoduje kondensacji, jeśli sprężone powietrze zostało wcześniej odpowiednio osuszone.

2. Osuszacze adsorpcyjne DRYPOINT AC

Dla aplikacji wrażliwych, gdzie niezbędne jest osuszenie do punktu rosy do –40°C, a nawet –70°C.

Idealne do zastosowań w przemyśle farmaceutycznym, optycznym i elektronicznym.

3. Lokalne podgrzewacze sprężonego powietrza CLEARPOINT H, np. S050 TWC

Jest to rozwiązanie polegające na zamontowaniu S050 TWC tuż przed np. maszyną - ogrzanie sprzężonego powietrza dodatkowo o max. 10 *C – skuteczne i przydatne w aplikacjach o specjalnych wymaganiach technologicznych. Podgrzewacz S050 TWC ma wydajność do 100 m3/h przy 7 bar.

4. Czujniki i rejestratory punktu rosy METPOINT DPM / BDL

Umożliwiają ciągły monitoring wilgotności i temperatury medium – szczególnie ważne tam, gdzie efekt JT może prowadzić do gwałtownego spadku temperatury i zamarznięcia kondensatu.

Urządzenia oferują komunikację cyfrową (Modbus RTU, Ethernet), integrację z systemami SCADA lub PLC.

4. Separatory kondensatu BEKOMAT

Automatyczne odpływy kondensatu, które zabezpieczają instalację przed gromadzeniem wody, stanowiącej efekt uboczny rozprężania i obniżenia temperatury.

Brak zaworów zwrotnych = brak strat powietrza przy każdym cyklu odwadniania.

Rozwiązania AIGNEP – zawory, złączki i armatura odporna na zjawiska JT

Aignep to włoski producent armatury pneumatycznej i zaworów, który oferuje wytrzymałe i precyzyjne komponenty szczególnie odporne na zjawiska towarzyszące rozprężaniu, takie jak:

szronienie,

obniżenie ciśnienia,

zmiana lepkości,

agresywność medium przy niskich temperaturach.

1. Złączki Aignep seria 50000 i 60000

Wykonane z mosiądzu niklowanego lub stali nierdzewnej AISI 316, z uszczelnieniami z FKM lub NBR.

Nadają się do pracy z powietrzem suchym, osuszonym do –20°C, odporne na mikrozamarzanie po stronie rozprężania.

2. Zawory dławiąco-zwrotne i kulowe

Regulacja przepływu ogranicza gwałtowność rozprężania (i tym samym efekt JT),

modele z serii Aignep 04T, 04V sprawdzają się w sterowaniu siłownikami w niskich temperaturach.

3. Szybkozłączki z serii 80000 (INOX)

Zawory zwrotne z zabezpieczeniem przed cofnięciem i odporną konstrukcją na ekstremalne warunki — także niską temperaturę pracy powietrza po rozprężeniu.

4. Zawory elektromagnetyczne z cewkami odpornymi na szron

Dzięki zastosowaniu mosiądzu lub stali nierdzewnej i specjalnych uszczelek (EPDM, PTFE), mogą pracować w aplikacjach, gdzie występuje miejscowe szronienie zaworu lub dyszy.

Autor:

Krzysztof Kornacki

Product Manager

Pneumat.

Autor:

Krzysztof Kornacki

Product Manager

Pneumat.

Zapisz się do newslettera i zyskaj dostęp do największej pneumatycznej bazy wiedzy!

Zyskaj dostęp do najnowszych artykułów, informacji o nadchodzących targach, wydarzeniach i mobilnych szkoleniach oraz promocjach w naszym sklepie internetowym!