- Digital Twin w zakładzie produkcyjnym – czy warto inwestować?

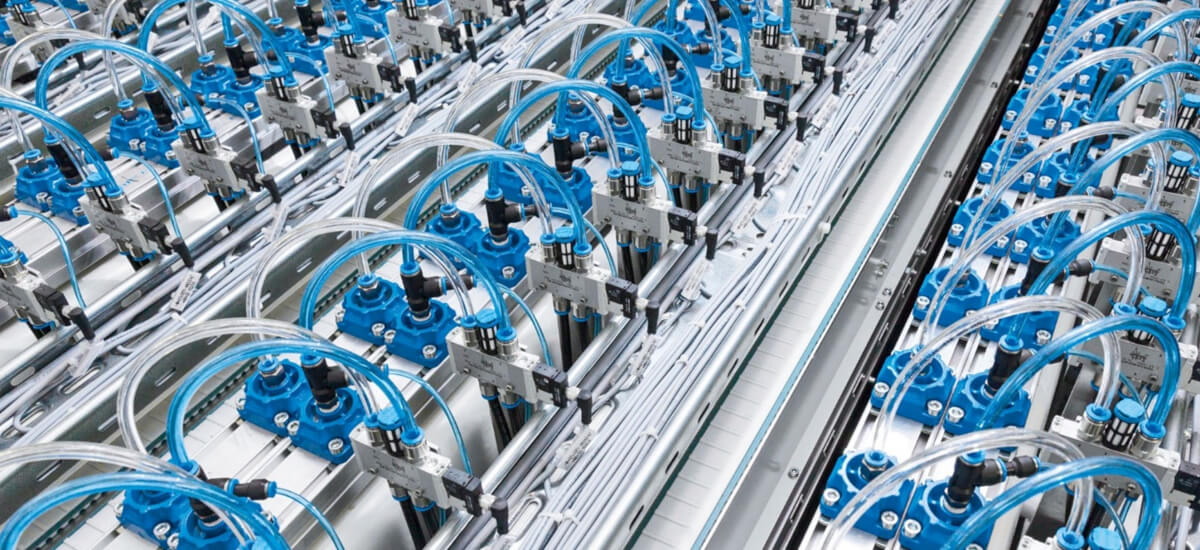

Cyfrowy bliźniak w przemyśle, pneumatyce, automatyce, fabryce

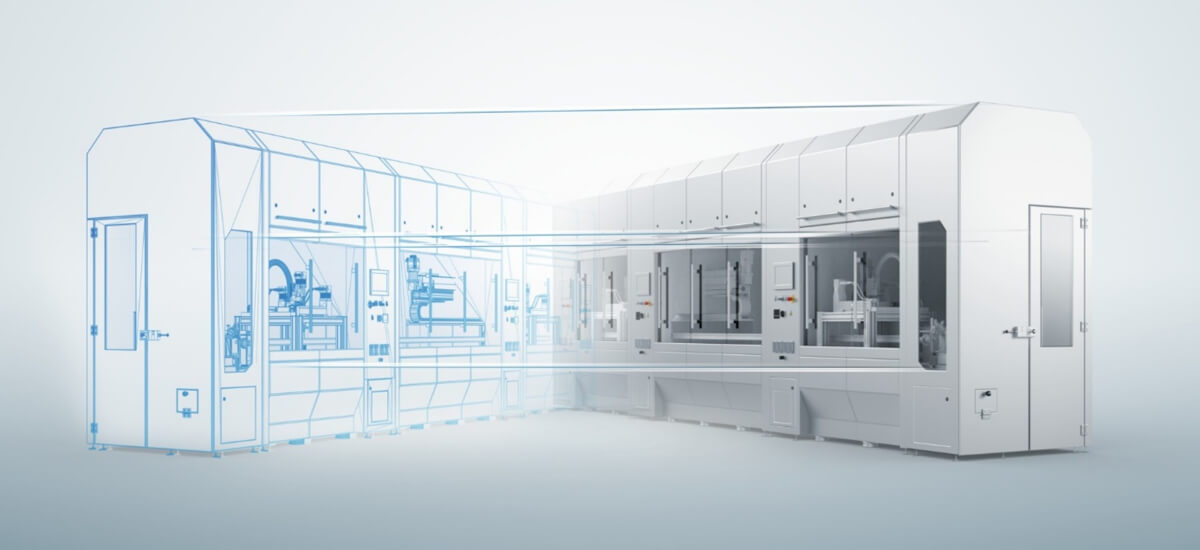

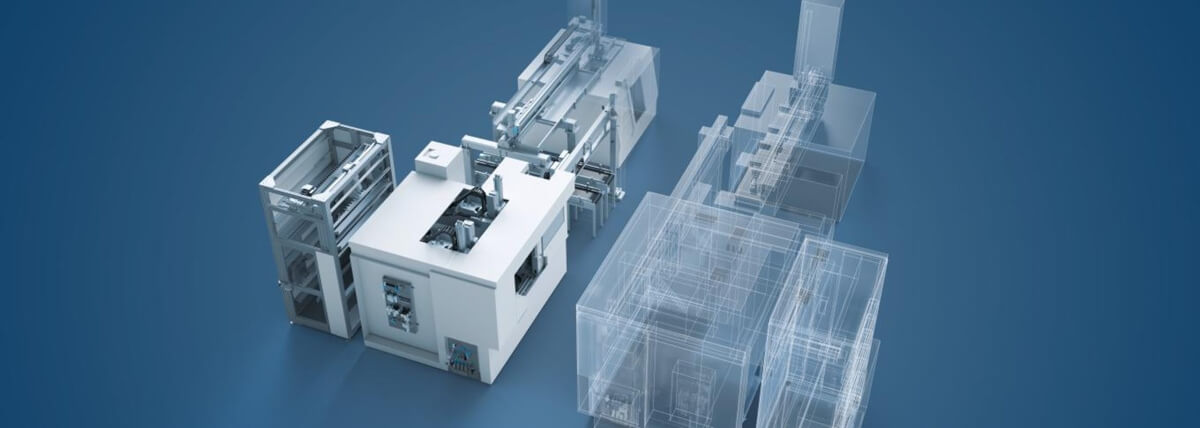

Digital Twin, czyli cyfrowy bliźniak, to wirtualny model fizycznego obiektu, procesu lub systemu, która funkcjonuje równolegle z rzeczywistym odpowiednikiem, dostarczając aktualnych danych, symulacji oraz predykcyjnych analiz. W środowiskach przemysłowych, w tym w zakładach produkcyjnych opartych na automatyce i pneumatyce, cyfrowy bliźniak zyskuje na znaczeniu jako narzędzie optymalizujące efektywność, redukujące przestoje oraz wspierające transformację cyfrową przemysłu.

Cyfrowy bliźniak – jak działa?

Digital Twin opiera się na integracji danych pochodzących z czujników, urządzeń IoT oraz systemów automatyki (np. PLC, SCADA), które są przesyłane do modelu wirtualnego (najczęściej w chmurze lub systemie lokalnym). Tam, dzięki zaawansowanym algorytmom, model matematyczny obiektu fizycznego „żyje” i ewoluuje razem z nim, dostarczając informacje o stanie, przewidywanej awarii czy możliwej optymalizacji.

Cyfrowy bliźniak może:

symulować pracę siłownika pneumatycznego,

prezentować rozkład ciśnienia w układzie sprężonego powietrza,

wykrywać zużycie komponentów zaworowych,

symulować reakcję maszyny na zmienne parametry procesowe.

Korzyści z wdrożenia Digital Twin w przemyśle

Zwiększenie efektywności operacyjnej

Umożliwia optymalizację procesów w czasie rzeczywistym oraz identyfikację wąskich gardeł w produkcji.

Predykcyjne utrzymanie ruchu

Przez monitorowanie parametrów i wykrywanie anomalii odczytów z czujników, Digital Twin pozwala przewidywać awarię. Umożliwia to podjęcie działań zapobiegawczych, a tym samym zapobiega przestojom, lub ogranicza ich koszt.

Testowanie „na sucho”

Nowe ustawienia maszyn, zmiany w algorytmach sterowania, konfiguracje linii produkcyjnych można testować w wirtualnym środowisku bez ryzyka zatrzymania produkcji.

Wsparcie zdalnego serwisu i szkoleń

Ułatwia zdalne diagnozowanie błędów, ale także prowadzenie szkoleń operatorów w realistycznych symulacjach.

Wzrost elastyczności produkcji

Szybkie przestawianie linii na nowe produkty staje się łatwiejsze dzięki cyfrowemu odwzorowaniu systemu.

Zastosowanie Digital Twin w pneumatyce i automatyce

W środowiskach, gdzie główną siłą napędową procesów są siłowniki pneumatyczne, elektrozawory, rozdzielacze i czujniki ciśnienia , cyfrowy bliźniak umożliwia ich modelowanie oraz analizę wydajności. Szczególnie ważne jest to w branżach, gdzie wymagane jest:

precyzyjne dozowanie (np. przemysł spożywczy),

synchroniczne sterowanie ruchem (np. pakowanie, montaż),

weryfikacja zużycia komponentów w instalacjach długodystansowych (np. automotive).

Festo i koncepcja Digital Twin – praktyczne wdrożenia

Firma Festo, jako lider w dziedzinie automatyki i pneumatyki, od lat rozwija środowisko cyfrowych bliźniaków dla swoich komponentów i systemów mechatronicznych. W ramach Festo Automation Suite, oferuje cyfrowe modele swoich produktów (m.in. siłowników, zaworów, czujników, systemów manipulacyjnych), które mogą być bezpośrednio zintegrowane z systemem Digital Twin klienta.

Rozwiązania Festo obejmują:

Festo AX platforma analityczna dla predykcji i monitoringu – , działająca w oparciu o dane zbliżeniowe oraz cyfrowe bliźniaki.

Cyfrowe dane CAD i EPLAN, pozwalające na tworzenie bliźniaków w środowiskach projektowych.

Gotowe zestawy Digital Twin w symulacjach z PLC i aplikacjach typu Digital Engineering Tools.

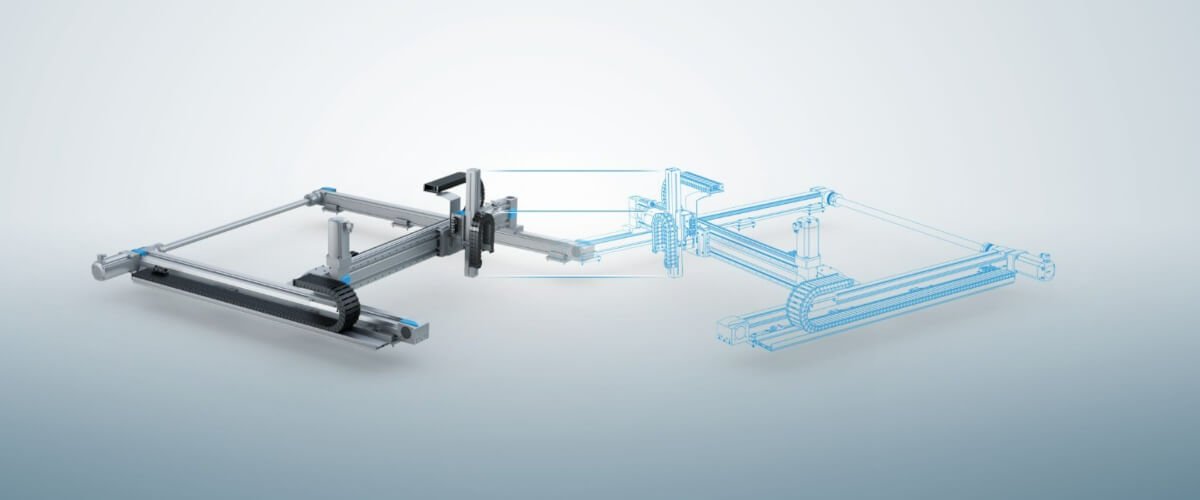

Modułowe zespoły robocze i manipulatorowe, których parametry i działanie można w pełni odwzorować cyfrowo.

Case study: Cyfrowy bliźniak linii montażowej z pneumatyką Festo

W zakładzie produkującym komponenty elektroniczne, zainstalowano linię montażową opartą o siłowniki Festo DSBC, rozdzielacze serii VTUG oraz czujniki SDBT-MSX. Cały układ został odwzorowany w środowisku Digital Twin, co umożliwiło:

kalibrację parametrów pracy siłowników bez konieczności zatrzymywania linii,

szybkie wykrywanie spadków wydajności,

analizę wpływu zmian ciśnienia zasilającego na prędkość cyklu.

Efektem była redukcja przestojów o 37% oraz skrócenie cyklu wdrażania nowych produktów o 25%.

Czy warto inwestować w Digital Twin?

Tak – ale z głową.

Wdrożenie cyfrowego bliźniaka to inwestycja w dane, infrastrukturę i integrację systemów IT/OT. Zyski jednak bywają wielowymiarowe – od redukcji awarii, przez usprawnienie produkcji, aż po przewagę konkurencyjną w czasie wdrażania nowych produktów.

Digital Twin to nie przyszłość – to teraźniejszość inteligentnego przemysłu. Dzięki takim firmom jak Festo, dostęp do technologii cyfrowych bliźniaków staje się prostszy i bardziej przystępny – zarówno dla małych zakładów produkcyjnych, jak i dużych koncernów.

Digital Twin jest nieodłącznym elementem filozofii Przemysłu 4.0, czyli czwartej rewolucji przemysłowej, której głównymi filarami są digitalizacja, analiza danych, automatyzacja oraz elastyczna produkcja. Cyfrowy bliźniak umożliwia pełne zintegrowanie komponentów maszyn z systemami zarządzania produkcją, co otwiera nowe możliwości:

Integracja z ERP i MES – cyfrowy bliźniak może dostarczać dane bezpośrednio do systemów zarządzających produkcją i magazynem.

Współpraca z AI i machine learning – dane z Digital Twin są doskonałą bazą treningową do algorytmów sztucznej inteligencji, które mogą proponować optymalizacje lub wykrywać anomalie.

Rozszerzona rzeczywistość (AR) – operator, korzystając z gogli AR, może w czasie rzeczywistym zobaczyć dane z cyfrowego bliźniaka na rzeczywistej maszynie.

Festo i cyfrowe bliźniaki – kierunki rozwoju

Firma Festo aktywnie rozwija cyfrowe usługi w ramach swojej strategii Festo Digital Business, która obejmuje:

Digital Twin dla każdego komponentu – wszystkie produkty Festo dostępne w wersji cyfrowej do pobrania jako modele 3D, pliki symulacyjne, dane parametryczne.

Festo Automation Experience (Festo AX) – platforma analityczna do wdrażania inteligentnej predykcji awarii.

Festo Motion Terminal (VTEM) – rewolucyjna koncepcja zaworu pneumatycznego, w którym funkcje są sterowane cyfrowo, a ich stan i parametry są odwzorowywane w bliźniaku.

Festo Didactic – rozwiązania edukacyjne do nauki tworzenia cyfrowych bliźniaków oraz pracy z symulacją i automatyką przemysłową.

Wnioski i rekomendacje dla przedsiębiorców

Jeśli zastanawiasz się, czy warto zainwestować w technologię cyfrowego bliźniaka w swoim zakładzie, weź pod uwagę:

✓ Rodzaj procesów produkcyjnych – im bardziej zautomatyzowane i powtarzalne, tym więcej korzyści z Digital Twin.

✓ Skala i rozproszenie zakładu – im większa infrastruktura, tym większe oszczędności w diagnostyce i predykcji.

✓ Rodzaj komponentów – cyfrowy bliźniak najlepiej sprawdza się w systemach z licznymi elementami pneumatyki, np. siłownikami, czujnikami, rozdzielaczami.

✓ Chęć wdrażania Przemysłu 4.0 – cyfrowy bliźniak jest punktem wyjścia do pełnej transformacji cyfrowej.

Przykładowe aplikacje cyfrowych bliźniaków z Festo

Zautomatyzowane linie pakujące w przemyśle spożywczym – pełne odwzorowanie siłowników pneumatycznych Festo DSNU i zaworów sterujących.

Systemy paletyzacji z robotami współpracującymi – wykorzystanie siłowników elektrycznych Festo EPCC z odwzorowaniem trajektorii ruchu.

Laboratoria testowe i symulacyjne na uczelniach technicznych – dydaktyczne wersje Digital Twin wspierające edukację przyszłych inżynierów.

Autor:

Paweł Gorlo

Kierownik produkcji

Pneumat.

Autor:

Paweł Gorlo

Kierownik produkcji

Pneumat.

Materiały zdjęciowe: Festo

Zapisz się do newslettera i zyskaj dostęp do największej pneumatycznej bazy wiedzy!

Zyskaj dostęp do najnowszych artykułów, informacji o nadchodzących targach, wydarzeniach i mobilnych szkoleniach oraz promocjach w naszym sklepie internetowym!