- Big Data w przemyśle, biznesie

Big Data w pneumatyce: architektura, analizy, technologia, rozwiązania, przykłady

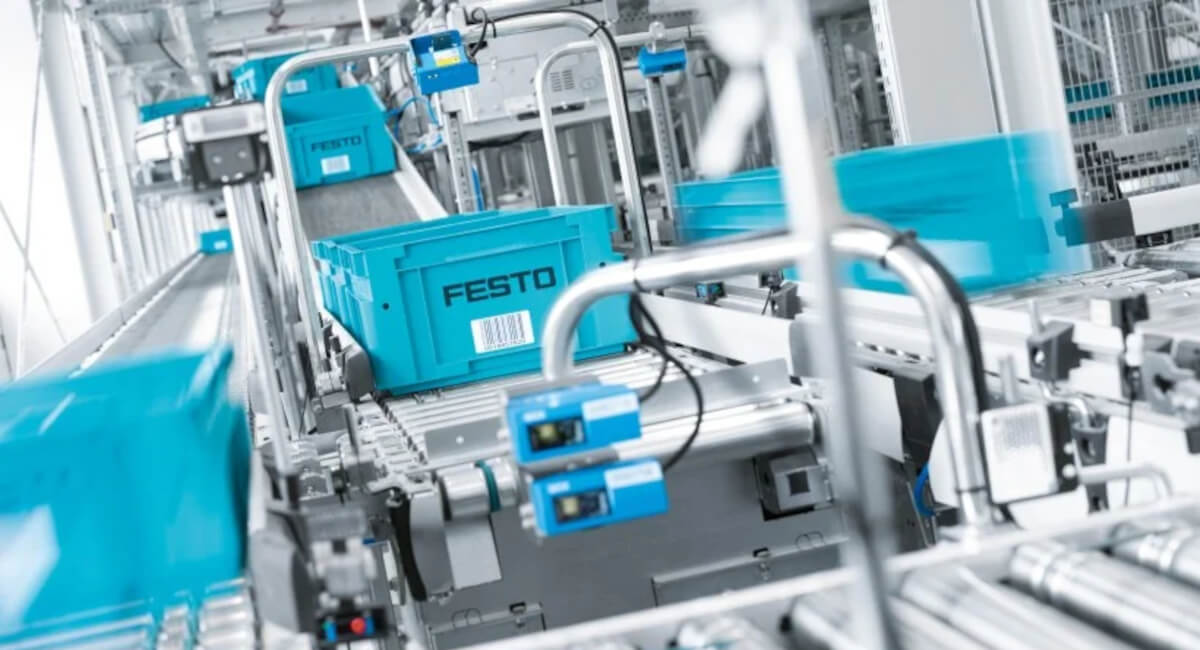

Big Data to termin, który w świecie przemysłu oznacza znacznie więcej niż tylko ogromne ilości danych. Chodzi o zdolność do gromadzenia, przechowywania, przetwarzania i analizowania różnorodnych, szybko napływających informacji, które powstają w zakładach produkcyjnych każdego dnia. To dane generowane przez maszyny, czujniki, systemy SCADA, ERP, MES, urządzenia IoT czy operatorów. W erze Przemysłu 4.0 ich właściwe wykorzystanie staje się kluczowe dla optymalizacji procesów, minimalizacji kosztów i wzrostu konkurencyjności.

Dane w pneumatyce – skąd się biorą?

W kontekście pneumatyki, źródła danych są niezwykle różnorodne. Oto najczęstsze:

czujniki ciśnienia i przepływu – rejestrujące parametry pracy układów sprężonego powietrza,

czujniki położenia tłoka siłowników,

czujniki wibracji – wykrywające początki zużycia mechanicznego,

sterowniki PLC i sterowniki zaworów proporcjonalnych – gromadzące dane o cyklach pracy, czasach reakcji, stanach awaryjnych,

urządzenia do monitoringu zużycia powietrza – jak przepływomierze VA500, VA520 (np. od CS Instruments),

systemy predykcyjnego utrzymania ruchu – np. Festo AX.

Każdy z tych elementów wytwarza dane w czasie rzeczywistym, które mogą być analizowane w kontekście diagnostyki, predykcji, optymalizacji energetycznej i zarządzania cyklami produkcyjnymi.

Architektura Big Data w przemyśle

Warstwa 1 – Zbieranie danych (Data Acquisition)

Pierwszy etap to pozyskiwanie sygnałów z czujników, maszyn i systemów automatyki. W pneumatyce są to m.in.:

moduły I/O Festo CPX,

zawory Motion Terminal VTEM (które same generują dane o swoim stanie),

czujniki przepływu, ciśnienia, temperatury.

Warstwa 2 – Przesył danych (Data Transmission)

Dane z maszyn przesyłane są do centralnych systemów przez sieci przemysłowe, takie jak:

Ethernet/IP,

Profinet,

OPC UA,

MQTT (w rozwiązaniach IIoT).

Warstwa 3 – Przechowywanie danych (Data Storage)

Big Data wymaga pamięci masowych zdolnych przechować dane strukturalne (np. tabele z danymi pomiarowymi) oraz niestrukturalne (logi, nagrania wideo z monitoringu procesu). Stosuje się tu:

bazy danych SQL i NoSQL,

Data Lakes,

platformy chmurowe (Azure, AWS, Google Cloud).

Warstwa 4 – Analiza danych (Data Analytics)

Tu zaczyna się magia Big Data. Analizowane są:

trendy w parametrach procesowych,

anomalie wskazujące na potencjalne awarie,

wzorce zużycia energii,

statystyki cykli pracy maszyn.

Analiza Big Data wykorzystuje technologie:

sztuczną inteligencję (AI),

algorytmy statystyczne.

Warstwa 5 – Wizualizacja (Visualization & Dashboarding)

Nie wystarczy dane przetwarzać – trzeba je zrozumieć. Dlatego dane są prezentowane w postaci:

dashboardów SCADA,

raportów Power BI,

aplikacji webowych.

Big Data w pneumatyce – przykłady zastosowań

1. Predykcyjne utrzymanie ruchu

Na podstawie danych z tysięcy cykli pracy siłowników pneumatycznych można przewidzieć:

kiedy zacznie wzrastać tarcie w siłowniku,

czy zawór dławiący nie jest zatkany,

jak zmienia się zużycie sprężonego powietrza.

Festo AX to platforma do analizy danych, która wykorzystuje algorytmy AI do wykrywania wzorców awarii w komponentach pneumatycznych.

2. Optymalizacja zużycia sprężonego powietrza

Sprężone powietrze jest jednym z najdroższych mediów w przemyśle. Analiza danych z przepływomierzy (np. VA500, VA520) pozwala:

wykryć wycieki w instalacji,

zoptymalizować pracę sprężarek,

zmniejszyć koszty energii nawet o 30%.

3. Analiza jakości produkcji

Dzięki monitorowaniu danych procesowych można wykrywać odchylenia w czasie rzeczywistym – np. spadek siły docisku siłownika wpływający na jakość spawania, czy nieregularne ciśnienie podczas dozowania cieczy w procesach pakowania.

4. Digital Twin a Big Data

Digital Twin (cyfrowy bliźniak) w połączeniu z Big Data umożliwia symulowanie zachowania maszyny na podstawie rzeczywistych danych. Festo umożliwia integrację bliźniaków komponentów (np. Motion Terminal VTEM) z systemami analitycznymi, co pozwala:

przewidywać efekty zmian parametrów,

skracać czas uruchomień nowych produktów,

ograniczać ryzyko błędów.

Technologie Big Data w ofercie Festo

Festo Motion Terminal (VTEM)

Zawór, który sam raportuje swoje parametry.

Możliwość rejestrowania przepływów, czasów cykli, stanów awaryjnych.

Dane można eksportować do analizy w chmurze.

Festo CPX-IOT

Brama IoT do przesyłu danych z komponentów Festo do chmury.

OPC UA, MQTT – pełna integracja z systemami Big Data.

Festo AX

Platforma analityczna bazująca na sztucznej inteligencji.

Analiza danych w czasie rzeczywistym.

Predykcja awarii, monitorowanie efektywności.

Korzyści biznesowe z wdrożenia Big Data w pneumatyce

Obniżenie kosztów eksploatacji – dzięki wykrywaniu wycieków sprężonego powietrza, analityce zużycia energii.

Zwiększenie dostępności maszyn – przewidywanie awarii przed ich wystąpieniem.

Wzrost jakości produktów – szybka reakcja na zmiany parametrów procesowych.

Krótszy czas wdrażania nowych produktów – dzięki cyfrowym bliźniakom i analizom symulacyjnym.

Dokładniejsze planowanie produkcji – oparte na rzeczywistych danych, nie na szacunkach.

Wyzwania wdrożeniowe

Choć Big Data w przemyśle oferuje ogromne możliwości, nie jest wolne od wyzwań:

integracja danych z różnych źródeł (często różnych producentów),

bezpieczeństwo przesyłania i przechowywania danych,

potrzeba zmiany kultury organizacyjnej (przejście z intuicji na decyzje oparte na danych),

koszty inwestycji w infrastrukturę IT i szkolenia personelu.

Przyszłość Big Data w pneumatyce

W nadchodzących latach przewiduje się:

jeszcze większą integrację urządzeń pneumatycznych z sieciami przemysłowymi,

rozwój cyfrowych bliźniaków każdego komponentu,

dynamiczny rozwój algorytmów AI do wykrywania mikroodchyleń w pracy maszyn,

popularyzację rozwiązań chmurowych w przemyśle, również w małych i średnich przedsiębiorstwach.

Przykład z przemysłu

W dużym zakładzie produkującym opakowania, instalacja pneumatyczna była analizowana przy pomocy przepływomierzy VA500 i platformy analitycznej Festo AX. Analiza danych wykazała:

mikronieszczelności powodujące straty powietrza warte 12 tys. euro rocznie,

niepotrzebne utrzymywanie wysokiego ciśnienia w weekendy (gdy zakład nie pracował),

zużycie powietrza przez stare siłowniki było o 28% wyższe niż w nowych rozwiązaniach.

Po modernizacji, koszty energii spadły o ponad 20%.

Autor:

Jarosław Pospiech

Product Manager

Pneumat.

Autor:

Jarosław Pospiech

Product Manager

Pneumat.

Materiały zdjęciowe: Festo

Zapisz się do newslettera i zyskaj dostęp do największej pneumatycznej bazy wiedzy!

Zyskaj dostęp do najnowszych artykułów, informacji o nadchodzących targach, wydarzeniach i mobilnych szkoleniach oraz promocjach w naszym sklepie internetowym!