- Case Study - automatyzacja procesu wykrywania wadliwych puszek z produktem spożywczym?

Zautomatyzowana detekcja wadliwych produktów z linii produkcyjnej w branży mięsnej

W branży spożywczej każdy produkt opuszczający linię produkcyjną musi spełniać rygorystyczne normy jakościowe. Nawet niewielka wada, taka jak uszkodzona puszka czy puste opakowanie, oznacza konieczność ich natychmiastowego odseparowania, aby nie trafiły do dalszego etapu produkcji czy dystrybucji. Ręczna kontrola nie zawsze jest dokładna i znacząco spowalnia cały proces. Dlatego producenci coraz częściej inwestują w rozwiązania automatyzujące proces, które gwarantują szybkość i powtarzalność działania.

Jeden z naszych klientów postanowił usprawnić proces pozbywania się wadliwych lub pustych puszek z linii produkcyjnej. Do tej pory były one wyłapywane ręcznie przez pracowników. Proces ten był nie tylko mało efektywny, ale również podatny na błędy ludzkie. Puste opakowania, które przedostałyby się dalej, mogły skutkować reklamacjami, stratami materiału i zaburzeniem płynności produkcji. Przeczytaj moje Case Study i dowiedz się, jak rozwiązaliśmy problem.

Zastany proces:

W zakładzie produkuje się przetwory mięsne.

Produkt pakowany jest w aluminiową puszkę.

Zdarzają się puszki, które są uszkodzone, niedokładnie lub w ogóle nie napełnione produktem.

Takie wadliwe opakowania wyłapywane są ręcznie. Pracownik obserwuje linię i usuwa nieprawidłowe opakowania.

Rozwiązanie to jest czasochłonne, wymaga stałej uwagi operatora i obarczone jest dużym ryzykiem przeoczenia.

Usprawniony proces:

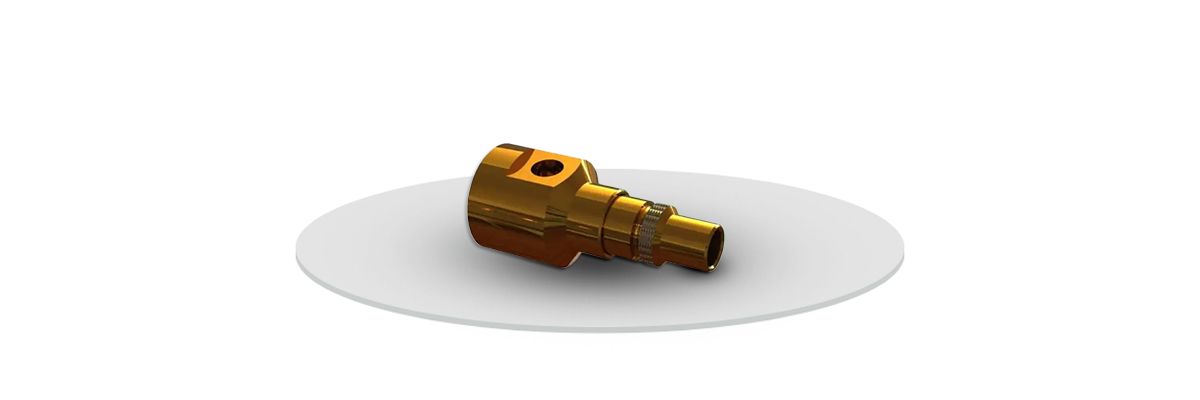

W ramach modernizacji procesu zaproponowaliśmy zastosowanie automatycznego systemu bazującego na czujniku optycznym oraz dyszy/wzmacniaczu powietrznym TV-R-SS-18. Mechanizm działa w prosty, ale niezwykle skuteczny sposób: czujnik optyczny zamontowany przy linii wykrywa pustą lub wadliwą puszkę i przekazuje sygnał do elektrozaworu pneumatycznego. Ten natychmiast otwiera dopływ sprężonego powietrza do dyszy TV-R-SS-18, która zdmuchuje niepożądany element z taśmy. Wadliwe lub puste puszki trafiają do pojemnika na odrzuty, a linia produkcyjna działa bez zakłóceń.

Automatyzacja tego procesu pozwoliła wyeliminować konieczność zaangażowania pracownika w kontrolę każdego produktu. Puste i wadliwe puszki są usuwane szybko, dokładnie i zawsze w tym samym punkcie linii. Dzięki temu poprawiła się nie tylko wydajność całego procesu, ale także jakość finalnego produktu. Dodatkową korzyścią jest odciążenie pracowników, którzy nie muszą przez cały czas koncentrować się na monotonnym zadaniu.

Gdzie jeszcze sprawdzi się to rozwiązanie?

Podobne systemy można z powodzeniem stosować w układach, gdzie kluczowe jest automatyczne wykrywanie i usuwanie wadliwych opakowań. Rozwiązanie znajdzie zastosowanie w produkcji puszek z napojami, konserw, wyrobów mleczarskich czy wszelkiego rodzaju produktów konfekcjonowanych w foremki i pojemniki.

Produkcja farb

i lakierów

Przemysł

spożywczy

Przemysł

chemiczny

Przemysł

farmaceutyczny

Wojciech Połeć

Product Manager

Armatura złączna i przewody

Komentarz eksperta:

Zastosowanie wzmacniacza powietrznego TV-R-SS-18 jest bardzo oszczędnym rozwiązaniem ponieważ wykorzystuje powietrze otoczenia rozpędzając je. Możliwość regulacji natężenia pozwala na bardzo precyzyjne ustawienie siły wiązki powietrza. Jest to również bardzo istotne w kontekście bezpieczeństwa i wymogów technologicznych linii. Dzięki współpracy z czujnikiem optycznym i elektrozaworem pneumatycznym cały proces usuwania nieprawidłowego produktu działa w pełni automatycznie, bez udziału człowieka. Rozwiązanie wyróżnia się prostotą instalacji, niezawodnością oraz możliwością łatwej integracji z istniejącymi liniami produkcyjnymi. Dodatkowym atutem jest ograniczenie strat przestoju - wadliwe produkty są eliminowane natychmiast, co znacznie przyspiesza pracę linii i zwiększa bezpieczeństwo procesu..

Może zainteresuje Cię podobny temat:

Projekt infrastruktury i modernizacja instalacji sprężonego powietrza w cukrowni

Automatyzacja sortowania, dokręcania, zamykania butelek w rozlewni

Kontrola zużycia sprężonego powietrza w celu oszczędności, efektywności energetycznej

Przenoszenie, transport opakowań foliowych za pomocą układu podciśnienia, robota próżniowego

Automatyzacja nanoszenia oleju na formy do pieczenia w piekarniach przemysłowych

Transport płynnej czekolady – usprawniony proces produkcji wyrobów czekoladowych

Modernizacja instalacji pneumatycznej – inwentaryzacja sieci sprężonego powietrza

Optymalizacja zużycia powietrza wykorzystywanego do natleniania basenu z rybami

Podnoszenie przenośnika taśmowego za pomocą siłownika z zaworami blokującymi

Osuszanie butelek przed rozlewem, etykietowaniem w branży napojów

Jak zautomatyzować proces naciągania siatki wędliniarskiej na rurę?

Autor:

Mariusz Kapituła

Inżynier Sprzedaży

Pneumat.

Autor:

Mariusz Kapituła

Inżynier Sprzedaży

Pneumat.

Zapisz się do newslettera i zyskaj dostęp do największej pneumatycznej bazy wiedzy!

Zyskaj dostęp do najnowszych artykułów, informacji o nadchodzących targach, wydarzeniach i mobilnych szkoleniach oraz promocjach w naszym sklepie internetowym!