- Nowoczesny przemysł i elastyczność - wydajna i wolna od błędów regulacja procesów

Nowoczesny przemysł i elastyczność - wydajna i wolna od błędów regulacja procesów

Nowoczesne systemy automatyzacji muszą dostosowywać się do zróżnicowanych produktów w wielu rozmiarach i konfiguracjach. Jednym z rezultatów takiej elastyczności jest konieczność dokonywania częstych regulacji przepływu, ciśnienia, położeń końcowych i prędkości maszyny. Zbyt często jednak potrzeba dokonywania regulacji procesu otwiera się na niepożądaną ingerencję w urządzenie przez operatorów, co może łatwo spowodować, że maszyna lub proces wymkną się spod kontroli.

Na szczęście istnieją sposoby na zapewnienie, że wszystkie regulacje procesu są skuteczne i prawidłowe. W tym wpisie na blogu przedstawiamy dwa pierwsze kroki w pięciostopniowym procesie, który można zastosować, aby zapewnić bezbłędną regulację procesu komponentów pneumatycznych.

Krok 1. Wyeliminuj niepotrzebne regulacje procesu

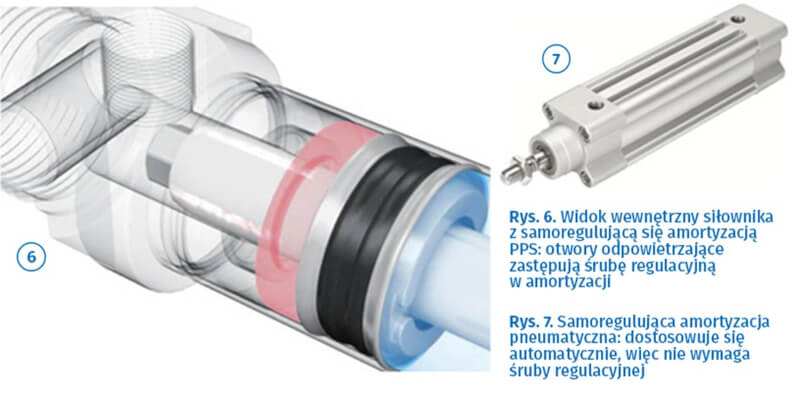

Pierwszym krokiem jest wyeliminowanie regulacji procesu wszędzie tam, gdzie jest to możliwe. Na przykład, można przyspawać lub zamocować urządzenia w miejscu na stałe, jeśli nie muszą zmieniać swojej pozycji. Inne rozwiązania obejmują stosowanie dławików o stałej nastawie, produktów o prawidłowo dobranym rozmiarze, modułowych wysp zaworowych i siłowników z automatyczną amortyzacją pneumatyczną.

regulatory przepływu o stałej nastawie – użycie dławików o stałej średnicy kryzy w kanałach płyty przyłączeniowej pod zaworami ustawi prędkość siłownika, eliminując potrzebę dokonywania regulacji procesu.

prawidłowy dobór rozmiaru - użycie komponentów o prawidłowych wymiarach pozwala uniknąć konieczności stosowania regulatorów ciśnienia lub regulatorów przepływu w celu zmniejszenia prędkości lub siły siłownika.

modułowe wyspy zaworowe - z wieloma rozmiarami zaworów pozwalają łatwo zoptymalizować rozmiar zaworu dla danego procesu, zmniejszając potrzebę stosowania regulatorów przepływu.

funkcje samoregulacji - siłowniki pneumatyczne z automatyczną, samoregulującą amortyzacją zapewniają optymalną wydajność bez śrub regulacyjnych.

Krok 2. Wykorzystaj automatyzację, aby wyeliminować błąd ludzki

Należy dobrać regulatory ciśnienia, siłowniki i inne komponenty z wbudowanymi funkcjami automatyzacji, aby wyeliminować błąd ludzki. Na przykład proporcjonalne regulatory ciśnienia, takie jak VPPM, automatycznie dostosowują ciśnienie wyjściowe za pomocą sygnału 0-10 V lub 4-20 mA ze sterownika PLC. Dzięki dwustopniowemu obwodowi regulacji i wykorzystaniu wielu czujników, urządzenie to zapewnia precyzyjną i niezawodną regulację ciśnienia. Można również ustawić parametry, takie jak ciśnienie, prędkość tłoka i prędkość obrotowa za naciśnięciem przycisku - nie jest wtedy wymagany żaden operator.

Ponadto warto zwrócić uwagę na "systemy cyberfizyczne", takie jak Festo Motion Terminal VTEM. Łącząc pneumatykę i elektronikę w jednym pakiecie, VTEM działa jako pierwszy na świecie zawór sterowany za pomocą aplikacji, umożliwiając cyfrowe definiowanie, sterowanie i analizowanie funkcji zaworu, natężenia przepływu, ciśnienia i innych parametrów procesu:

kontrola przepływu powietrza - VTEM eliminuje konieczność stosowania zaworów dławiąco-zwrotnych na siłowniku, umożliwiając ustawienie prędkości ruchu za naciśnięciem przycisku, oraz zabezpieczenie przed niepowołaną manipulacją

poziomy ciśnienia - dzięki opcji wyboru poziomów ciśnienia, VTEM oszczędza energię. Wystarczy wybrać odpowiednią nastawę i potwierdzić przyciskiem,

diagnostyka wycieków – dzięki oddzielnym cyklom diagnostycznym i zdefiniowanym wartościom progowym, VTEM pozwala wykrywać i lokalizować wycieki, minimalizując czas przestoju.

Krok 3. Wdrożenie czujników do monitorowania stanu

Trzeci krok w naszym procesie, po wyeliminowaniu niepotrzebnych regulacji procesów i wykorzystaniu automatyzacji do redukcji błędów ludzkich, polega na monitorowaniu i wykrywaniu stanu procesów, które mogą być poddane regulacjom. Przykłady obejmują:

systemy monitorujące różnicę ciśnień, które pomagają określić, kiedy trzeba wymienić filtry.

czujniki i przełączniki ciśnienia, które komunikują się z kontrolerem PLC, sprawdzając, czy proces znajduje się w zakresie docelowego ciśnienia.

czujniki przepływu, które monitorują ilość zużywanego powietrza, sygnalizując, czy proces przebiega zgodnie z oczekiwaniami.

Krok 4. Utrzymanie centrowania

W przypadku, gdy konieczna jest manualna regulacja, rekomendowane jest korzystanie z liczbowej skali w celu zapewnienia jednolitej kontroli. Na przykład, wskazane jest poszukiwanie elementów nadzoru nad przepływem wyposażonych w oznaczenia pozycji lub cyfrowe przepływomierze. Jednokierunkowy zawór do regulacji przepływu, oznaczony jako GRLASA, dysponuje pierścieniem do regulacji, natomiast sensory przepływu SPAN, SFAB i SFAM wyposażone są w zintegrowane ekrany, umożliwiające dostosowanie pożądanego natężenia przepływu.

Krok 5. Wykorzystanie czerwonych i zielonych wskaźników wizualnych

Ostatnim krokiem jest zastosowanie komponentów pneumatycznych z czerwonymi i zielonymi wskaźnikami. Funkcje te oferują szybki i łatwy sposób sprawdzenia, czy procesy przebiegają zgodnie z oczekiwaniami.

Na przykład manometry MA-RG posiadają regulowany czerwony i zielony zakres, zapewniając dodatkowy poziom bezpieczeństwa podczas monitorowania zużycia sprężonego powietrza. Jednostki zawierają dwa czerwone segmenty nad skalą manometru, a także nadrukowany zielony segment. Dzięki temu kolorowemu rozgraniczeniu można natychmiast zidentyfikować, kiedy ciśnienie jest lub nie jest w dozwolonym zakresie tolerancji.

Podobnie, komponenty serii MS, które obejmują regulatory ciśnienia, zawory ON/OFF, zawory łagodnego rozruchu, czujniki ciśnienia i czujniki przepływu, posiadają zintegrowaną czerwoną i zieloną skalę, która wyświetla ciśnienie wyjściowe. Na przykład czujniki przepływu SFAM posiadają podświetlany na czerwono i zielono wyświetlacz, który wskazuje, kiedy przepływ jest poza pożądanym zakresem.

Źródło: Festo