- Przykłady użycia noża powietrznego w przemyśle

Przykłady użycia noża powietrznego w przemyśle

Noże powietrzne to praktyczne urządzenia mające zastosowanie w wielu branżach przemysłowych, w których potrzebny jest niezawodny odmuch. W poniższym artykule przedstawimy przykładowe problemy i ich rozwiązania w różnych sektorach przemysłu.

1. Ochrona elementów elektronicznych w przemyśle motoryzacyjnym

Problem:

Naszym zamierzeniem było stworzenie skutecznego rozwiązania odmuchu podzespołów elektronicznych przed wprowadzeniem ich do maszyny produkcyjnej.

Wymagania:

Usunięcie ładunku statycznego przy najmniejszej ilości ładunku resztkowego, dynamiczne wtryskiwanie ze znaczącą redukcją hałasu w odniesieniu do istniejącego systemu.

Rozwiązanie problemu:

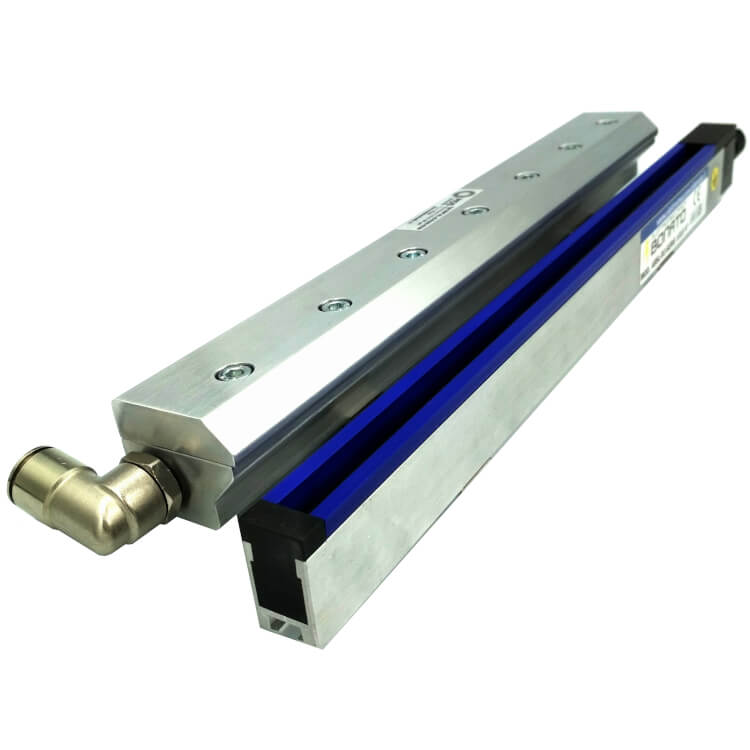

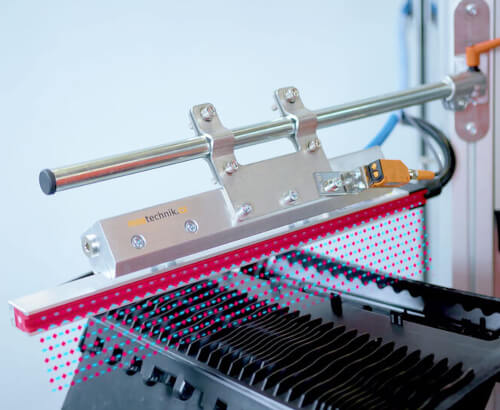

Do rozwiązania powstałego problemu wykorzystaliśmy noże powietrzne oraz listwy jonizujące.

Zastosowanie tandemu nóż i listwa pozwala na jednostajny przepływ zjonizowanego sprężonego powietrza co daje gwarancje skutecznego usunięcia ładunku statycznego, nawet z bardzo trudno dostępnych miejsc czy też skomplikowanych części urządzenia. Dzieje się to przy bardzo niskim poziomie hałasu.

Pomiar przedstawił niezwykle niski poziom naładowania resztkowego na komponentach, co przyczynia się do zagwarantowania bardzo dobrej ochrony komponentów elektronicznych przed pojawieniem się niepożądanych i ukrytych wad.

Elastyczność zestawów, które są dostarczane zapewnia przede wszystkim duża gama akcesoriów do prawidłowego ustawiania odmuchu oraz metody uruchomienia (czujnik optyczny, pedał nożny), a także jego intensywności.

Korzyści:

1. Ustabilizowanie parametrów jakościowych produkcji spowodowane eliminacją niepożądanych ładunków elektrostatycznych.

2. Zredukowanie hałasu , co przekłada się na poprawę ergonomii i zasad BHP w miejscu pracy.

3. Bardzo dobra jakość oraz elastyczność rozwiązania poskutkowała stałą współpracą z zadowolonym klientem z branży automotive.

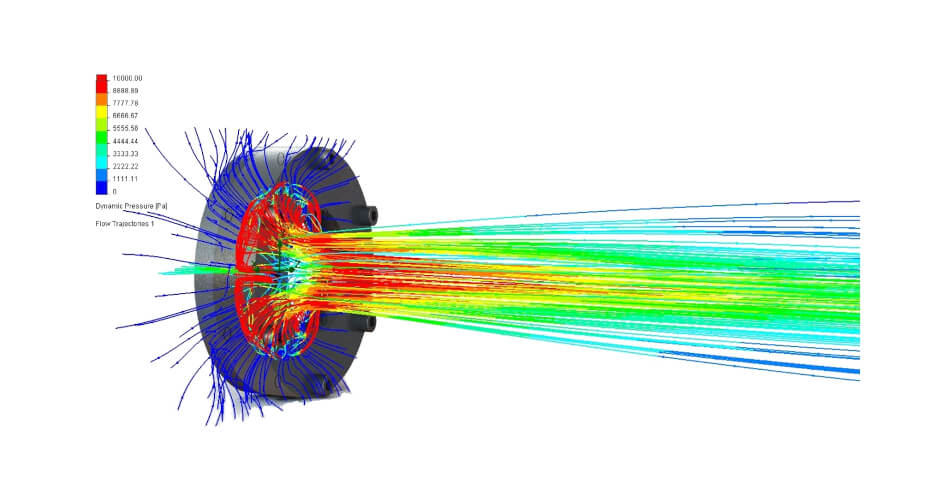

2. Oczyszczenie otworów wewnętrznych – efektywny odmuch piasty felg

Wyzwanie/problem:

Głównym zamierzeniem było znalezienie odpowiedniego rozwiązania, które pozwoli na oczyszczenie centralnego otworu znajdującego się w kole (feldze) aluminiowym u producenta felg aut osobowych. W wyniku nieodpowiedniego oczyszczania produktu z pozostałości po obróbce pojawiał się błąd pomiarowy, co skutkowało zatrzymaniem całej linii produkcyjnej. Generowało to bardzo długie przestoje. Co więcej obecnie stosowane dysze odmuchujące wytwarzały znaczący hałas.

Rozwiązanie problemu:

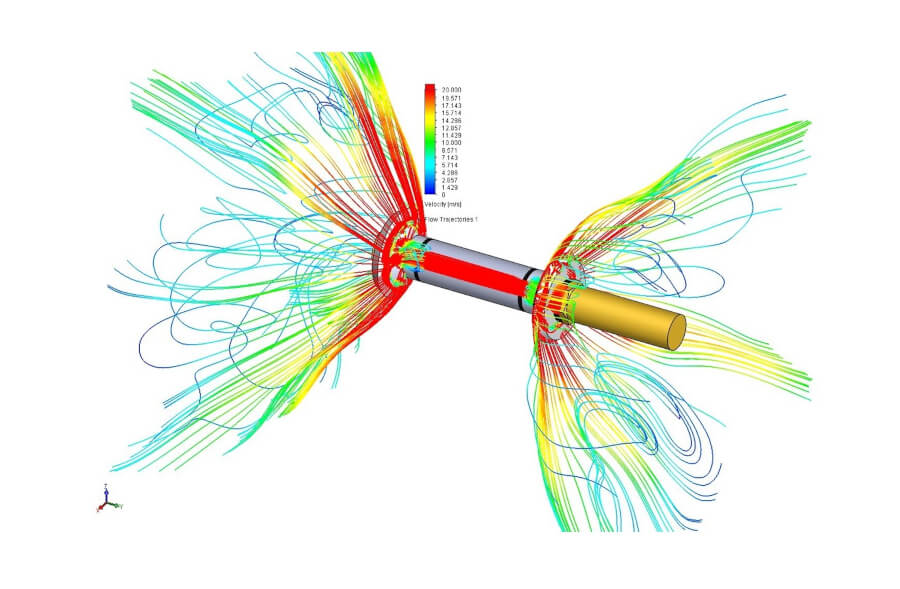

Podjęto decyzję i wypróbowaniu kilku dysz pochodzących od różnych producentów. Przed realizacją postanowiliśmy wykonać pomiary hałasu oraz zużycia sprężonego powietrza. W celu doboru najlepszego rozwiązania przetestowaliśmy kilka opcji.

Chcąc osiągnąć najkorzystniejsze rezultaty zastosowaliśmy nowo zaprojektowany zestaw dysz. Dysze zostały tak skonstruowane i ułożone wglądem siebie, aby mogły w prawidłowy sposób oczyścić wszelkie nierówności w otworze koła (piaście).

Ponownie wykonano pomiary które potwierdziły ze nowo zaprojektowane i zastosowane dysze czyszczą dany otwór najskuteczniej. Dodatkowo kolejnym ich atutem było znaczne zmniejszenie hałasu oraz najniższe zużycie powietrza.

1. Redukcja hałasu przyczyniła się do poprawę komfortu w miejscu pracy.

2. Znaczące oszczędności, powstałe poprzez eliminacje przestojów w pracy produkcji.

3. Oszczędności ekonomiczne wywołane redukcją eksploatacji sprężonego powietrza (niewielkie zużycie powietrza).

3. Boxy Odmuchowe

Wyzwanie/problem:

Wymagania które dotyczą zachowania i utrzymania odpowiedniej czystości w miejscu pracy stale rosną nie tylko w przypadku branży motoryzacyjnej, ale również w innych obszarach przemysłowych. Produkty poddawane obróbce muszą być oczyszczone praktycznie po każdych operacjach produkcyjinej miedzy innymi po cięciach, obróbkach mechanicznych typu toczenie frezowanie itp.

Poniżej opisaliśmy rozwiązanie problemu, gdzie konieczne było oczyszczenie profili aluminiowych o różnych rozmiarach i kształtach z emulsji oraz wiórów metalowych.

Rozwiązanie problemu:

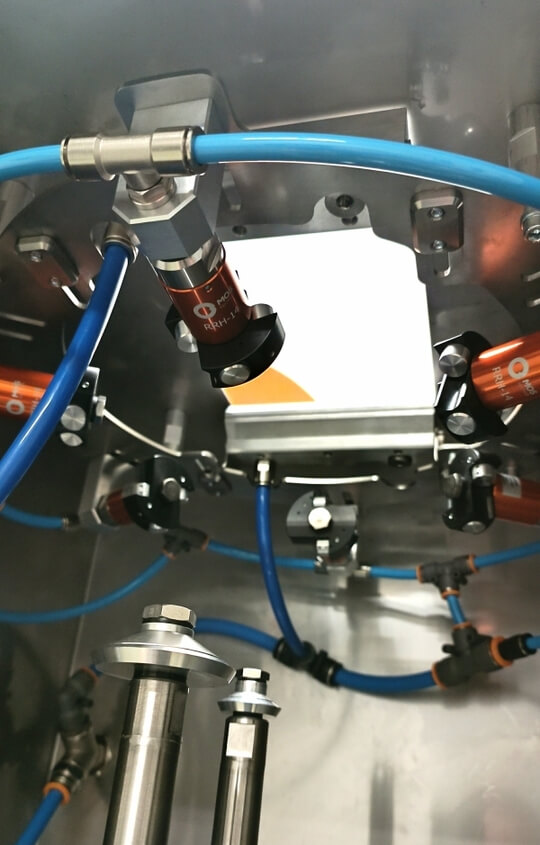

Wykorzystaliśmy nasze bogate doświadczenie, aby zaprojektować uniwersalny box, który jest w stanie skutecznie czyścić profile, nawet jeśli mają one różne rozmiary i kształty. Urządzenie to pozwala na oczyszczenie profili zarówno od wewnątrz jak i od zewnątrz. Do skutecznego odmuchu metalowych wiórów użyto specjalnych dysze obrotowe które wytwarzają tzw. „fale uderzeniową” sprężonego powietrza. Następnie noże powietrzne typu VNP tworzą bramę wyjściową do odmuchiwania. Do oczyszczania powierzchni wewnętrznych użyto okrągłego noża powietrznego VNCI.

Mając tak szeroki wybór noży powietrznych oraz dysz, a także dzięki bogatemu doświadczeniu w ich użyciu jesteśmy w stanie dostosować skrzynie odmuchowe do różnego rodzaju zastosowań przemysłowych oraz produkcyjnych.

Korzyści

1. Efektywne wykorzystanie sprężonego powietrza do czyszczenia produktów.

2. Zminimalizowanie hałasu i zużycia sprężonego powietrza.

3. Duża uniwersalność boxów/zestawów odmuchowych.

4. Zwiększenie niezawodności procesów produkcyjnych.

4. Skuteczny odmuch/suszenie profili, rur, węży

Wyzwanie/problem:

W procesie produkcyjnym węży istotną rolę kosztów energii odgrywa cena sprężonego powietrza. Sprężone powietrze jest w tym procesie wykorzystywane do osuszania węży zaraz na wyjściu z wanny chłodzącej po ekstruzji. Aby utrzymać koszty produkcji sprężonego powietrza na niskim poziomie koniecznie jest zastosowanie odpowiednich dysz odmuchowych.

Rozwiązanie problemu:

W oparciu o pozyskaną specyfikacje klienta został wykonany audyt pneumatyczny mający na celu sprawdzenie zużycia sprężonego powietrza w części operacji w której zużycie było największe. Po wykonanej kontroli sporządzono sprawozdanie dzięki któremu zaproponowano środki zapobiegawcze. Kluczowym elementem była eliminacja wszystkich nieszczelności i wad powstałych w układzie sprężonego powietrza oraz projekt który miał na celu wymianę wszystkich dysz odmuchowych na bardziej wydajne.

Zalecono użycie wydajnych okrągłych noży powietrznych MOS które dobrze sprawdzają się w suszeniu węży.

Korzyści

1. Redukcja zużycia sprężonego powietrza nawet o 35% w odniesieniu do stanu pierwotnego.

2. Zmniejszenie hałasu dysz.

3. Poprawa i znaczny wzrost wydajności dysz w stosunku do dotychczas stosowanych.

2023-04-07

Pneumat

Autor:

Wojciech Połeć

Starszy doradca

ds. Techniczno – Handlowych

Autor:

Wojciech Połeć

Starszy doradca

ds. Techniczno – Handlowych

.jpg)