- Manometry różnicowe

Manometry różnicowe

- Produkty

Manometry różnicowe - kluczowe narzędzie w monitorowaniu filtracji wodnej

Manometry różnicowe odgrywają kluczową rolę w utrzymaniu i diagnozowaniu systemów filtracyjnych w różnych sektorach przemysłu, zwłaszcza w procesach związanych z gospodarką wodną. Te precyzyjne przyrządy pomiarowe są niezbędne do efektywnego monitorowania stanu filtrów, szczególnie w technologii odwróconej osmozy, która jest stosowana do oczyszczania wody pitnej, przemysłowej oraz ścieków.

Funkcja manometrów różnicowych w monitorowaniu filtracji

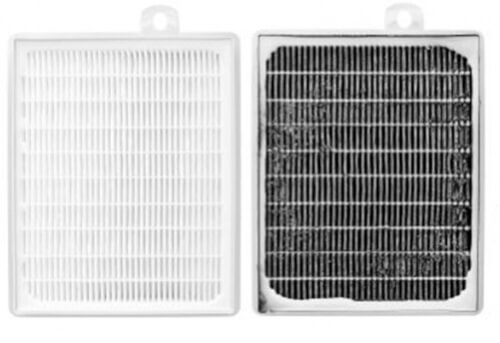

Manometry różnicowe są wykorzystywane do ciągłego monitorowania różnicy ciśnień po obu stronach filtru lub membrany. Wzrost różnicy ciśnień jest bezpośrednim wskaźnikiem zatkania filtrów, co sygnalizuje konieczność ich czyszczenia lub wymiany. Taka bezpośrednia informacja zwrotna pozwala operatorom na szybką reakcję, minimalizując ryzyko przestojów w produkcji i zwiększając efektywność operacyjną instalacji.

Zastosowanie w odwróconej osmozie

W procesie odwróconej osmozy, który jest powszechnie stosowany w gospodarce wodnej, manometry różnicowe pełnią szczególnie ważną rolę. Monitorują one ciśnienie po obu stronach półprzepuszczalnych membran, które oddzielają wodę od niepożądanych substancji. Precyzyjne śledzenie tego parametru jest niezbędne do utrzymania efektywności procesu filtracji i zapewnienia jakości końcowego produktu.

Praktyczne przykłady zastosowań

Renomowany międzynarodowy dostawca rozwiązań do uzdatniania wody wykorzystuje manometry różnicowe firmy WIKA w swoich instalacjach w Niemczech, aby zapewnić ciągłą sprawność operacyjną swoich systemów filtracyjnych. Użycie tych urządzeń w kluczowych punktach instalacji pozwala na bieżące monitorowanie i zarządzanie całym procesem filtracji, co przekłada się na wyższą jakość usług i produktów końcowych.

Kluczowe znaczenie manometrów różnicowych w zapobieganiu zanieczyszczeniom

Manometry różnicowe są niezastąpionym narzędziem w nowoczesnych systemach filtracyjnych, zapewniającym nie tylko ciągłe monitorowanie stanu filtrów, ale również automatyczną interwencję w kluczowych momentach. Urządzenia te są wyposażone w zintegrowane mikroprzełączniki, które reagują na osiągnięcie krytycznych wartości ciśnienia. Gdy ciśnienie w filtrze osiągnie zdefiniowaną granicę, urządzenie automatycznie wysyła sygnał ostrzegawczy do centrum sterowania. Dzięki temu operatorzy mogą szybko reagować, przeprowadzając niezbędne czynności konserwacyjne, takie jak czyszczenie lub wymiana filtra, co jest kluczowe dla zapobiegania zanieczyszczeniu wody.

Zalety mechanicznej zasady pomiaru

Jedną z głównych zalet manometrów różnicowych jest ich mechaniczna zasada działania, która gwarantuje niezawodność nawet w sytuacjach awaryjnych, takich jak brak zasilania. Niezależność od zewnętrznych źródeł energii sprawia, że manometry te są wyjątkowo niezawodne i mogą funkcjonować nieprzerwanie w każdych warunkach.

Ciągłe monitorowanie i oszczędność energetyczna

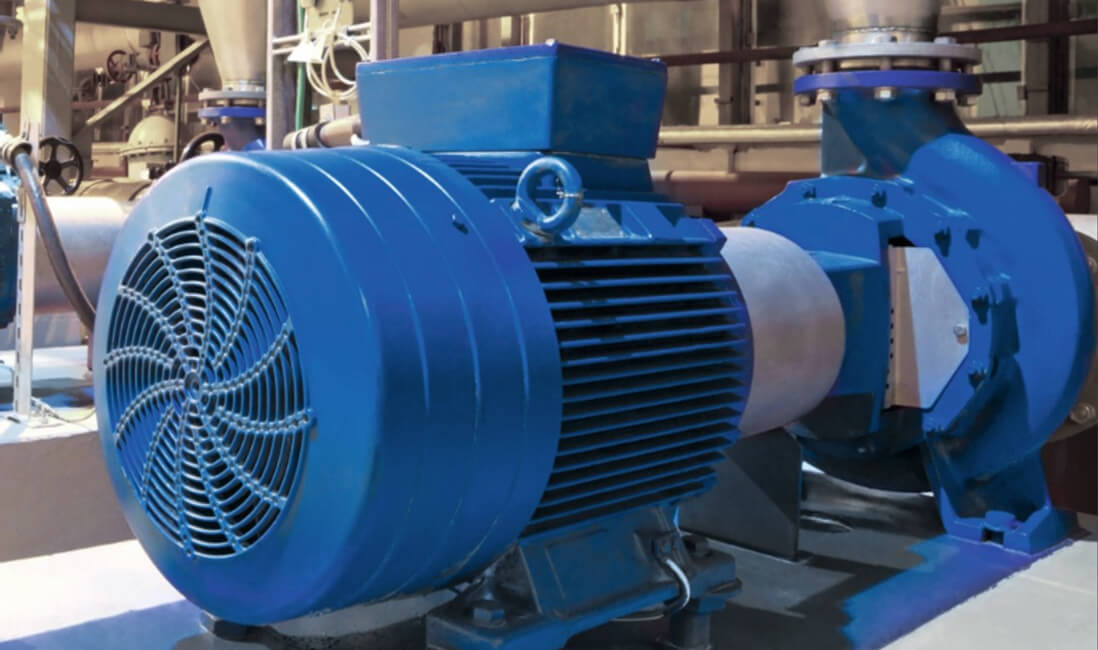

Stałe monitorowanie stanu filtrów za pomocą manometrów różnicowych nie tylko chroni przed potencjalnym zanieczyszczeniem medium, ale również przyczynia się do znaczącej oszczędności energii. Zatkane filtry wymagają od pomp większego wysiłku, co zwiększa zużycie energii. Regularne interwencje, umożliwione przez wczesne wykrywanie problemów, pozwalają utrzymać pompę w optymalnej kondycji i zmniejszyć jej obciążenie.

Zintegrowany wskaźnik ciśnienia roboczego

Manometry różnicowe często wykorzystywane są również ze względu na zintegrowane wskaźniki ciśnienia roboczego, które dostarczają cennych informacji o wydajności pomp w systemie. Dzięki tym danym, operatorzy mogą lepiej zrozumieć i optymalizować procesy pracy, eliminując potrzebę instalowania dodatkowych punktów pomiarowych.

Rozszerzone możliwości pomiarowe

Manometry różnicowe marki WIKA, dostępne w różnych wersjach, znajdują zastosowanie nie tylko w monitorowaniu filtrów, ale także w pomiarach poziomu i przepływu. Dostępne opcje z wyjściem sygnału analogowego oraz do dwóch mikroprzełączników zwiększają uniwersalność tych urządzeń. Dodatkowo, wszystkie modele posiadają certyfikację ATEX, a niektóre wersje są także certyfikowane SIL i DNV-GL, co umożliwia ich zastosowanie w środowiskach morskich oraz innych specjalistycznych aplikacjach.

Manometry różnicowe to przyrządy służące do pomiaru różnicy ciśnień pomiędzy dwoma punktami w układzie. Charakteryzują się szerokim zastosowaniem w przemyśle, a w szczególności w gałęziach przemysłu chemicznego i spożywczego.

Montaż

Manometry różnicowe montuje się w linii przepływu cieczy lub gazów, w miejscu, gdzie występuje różnica ciśnień do pomiaru. Montaż należy przeprowadzić zgodnie z instrukcją producenta.Budowa

Manometry różnicowe składają się z dwóch przylegających do siebie przestrzeni oddzielonych membraną, co umożliwia pomiar różnicy ciśnień. W jednej przestrzeni jest zazwyczaj podciśnienie, a w drugiej nadciśnienie. Ruch membrany przekłada się na wskazanie manometru.Dobór

Wybór odpowiedniego manometru różnicowego zależy od warunków aplikacji, takich jak zakres pomiarowy, dokładność, temperatura, ciśnienie, materiał rurociągu, rodzaj medium, jak również lokalizacja i rodzaj pomiaru.Zastosowanie

Manometry różnicowe znajdują szerokie zastosowanie w przemyśle, w tym:- w gałęzi chemicznej do pomiaru różnic ciśnień w rurach i zbiornikach,

- w gałęzi spożywczej do pomiaru różnic ciśnień w przewodach mleczarskich, browarniczych, czy sokowniczych,

- w gałęzi medycznej do pomiaru różnic ciśnień w układach oddechowych pacjentów,

- w gałęzi HVAC do pomiaru różnic ciśnień w instalacjach wentylacyjnych i klimatyzacyjnych.

Zasada działania

Manometr różnicowy działa na zasadzie zmiany położenia membrany pod wpływem różnicy ciśnień w przylegających przestrzeniach. Ruch membrany przekłada się na wskazanie manometru.

Manometry różnicowe są ważnymi elementami w wielu procesach przemysłowych i aplikacjach, umożliwiając kontrolę ciśnienia w układzie i minimalizując ryzyko awarii.

Rodzaje

Manometry różnicowe występują w różnych konstrukcjach, w tym:

- manometry tarczowe, w których ruch tarczy wskazuje różnicę ciśnień;

- manometry elektroniczne, które zamiast wskazań na tarczy mają wyświetlacz cyfrowy.

Faq - Manometry różnicowe - Najczęściej zadawane pytania

Manometry różnicowe dzięki temu, że mogą mierzyć różnice między dwoma ciśnieniami, znajdują szerokie zastosowania. Przydatne są m.in. przy pomiarze różnicy ciśnienia w systemach filtrów, gdzie monitorują ich stan.

Ochrona przed działaniem ciśnienia po stronie ujemnej bądź dodatniej, pod max. ciśnienie robocze (PN40-100-250-400), uzyskane jest przez usytuowanie komponentu do pomiaru na obudowie układu pomiarowego. Ciśnienia w przedziale akceptowalnego nadciśnienia nie będą generować permanentnej awarii bloku pomiarowego.

Membrana wykonana z takich materiałów jak NBR czy FKM /FPM charakteryzuje się sztywnością przy niskiej temperaturze, dlatego zastosowanie takiego manometru w sposób widoczny wpłynie negatywnie na precyzję wyniku pomiarowego.

Manometr różnicowy to przyrząd pomiarowy służący do mierzenia różnicy ciśnień między dwoma punktami w systemie lub instalacji, zamiast mierzenia bezwzględnego ciśnienia.

Są one często stosowane w systemach HVAC (ogrzewanie, wentylacja, klimatyzacja) do monitorowania filtrów, w przemyśle do mierzenia poziomu cieczy w zbiornikach oraz w systemach przepływowych do obliczania różnicy ciśnień w przewodach.

Podczas gdy standardowy manometr mierzy ciśnienie względem atmosferycznego, manometr różnicowy mierzy różnicę między dwoma ciśnieniami.

Umożliwiają precyzyjne monitorowanie i kontrolowanie procesów, poprawiają efektywność systemu oraz pomagają w diagnozowaniu potencjalnych problemów.

Zakresy pomiarowe mogą się różnić w zależności od modelu i zastosowania, począwszy od niewielkich różnic w pascalach do kilku barów.

Stal nierdzewna, mosiądz, tworzywa sztuczne oraz specjalne elastomery są często używane w konstrukcji tych urządzeń, w zależności od wymagań aplikacji.

Błędy mogą wynikać z termicznych efektów, drgań, niewłaściwej kalibracji lub uszkodzenia samego urządzenia.

Częstotliwość kalibracji zależy od intensywności użytkowania oraz wymagań dokładności. W wielu przemysłowych zastosowaniach zaleca się roczną kalibrację.

Typowe komponenty to korpus, dwie komory pomiarowe, membrana lub inne elementy czułe na ciśnienie oraz wskaźnik.

Nie zawsze. Materiały użyte do konstrukcji manometru muszą być kompatybilne z mierzoną substancją, aby uniknąć korozji lub innych uszkodzeń.

Normy takie jak ISO 5171 określają wytyczne dla bezpiecznego projektowania i użytkowania manometrów różnicowych w różnych aplikacjach.

Manometry te zazwyczaj wykorzystują piezorezystancyjne, pojemnościowe lub piezoelektryczne czujniki ciśnienia do przekształcania różnicy ciśnień na sygnał elektryczny.

Najczęściej spotykanymi interfejsami są 4-20 mA, 0-10V, a także komunikacja cyfrowa, takie jak HART, Modbus czy PROFIBUS.

W manometrze różnicowym z membraną, membrana oddziela dwie komory, każda z innym ciśnieniem. Kiedy istnieje różnica ciśnień między tymi komorami, membrana odkształca się proporcjonalnie do tej różnicy, co następnie jest konwertowane na wskazanie na skali manometru.

Tak, niektóre chemikalia mogą reagować z materiałami membrany, co prowadzi do degradacji lub uszkodzenia. Ważne jest, aby wybrać odpowiedni materiał membrany dla konkretnej aplikacji.

Chociaż wiele manometrów różnicowych może mierzyć różnice ciśnień w gazach, dokładność może być obniżona w przypadku gazów o bardzo niskiej gęstości. W takich przypadkach konieczne może być zastosowanie specjalnie zaprojektowanych manometrów.

Manometry z cyfrowym wyjściem często oferują wyższą dokładność, możliwość zdalnej komunikacji, zintegrowane funkcje diagnostyczne oraz łatwość integracji z systemami sterowania.

Temperatura może wpłynąć na charakterystyki materiałów czułych, takich jak membrany, prowadząc do termicznych błędów w odczytach. Dlatego ważne jest, aby stosować manometry z kompensacją temperaturową w aplikacjach z wahaniem temperatury.

Przeciążenie może prowadzić do trwałego uszkodzenia membrany lub innych elementów czułych, a także do błędnych odczytów.