- Manometry glicerynowe

Manometry glicerynowe

- Info

- Bestsellery

Bestsellery w tej kategorii

Dobór

Przy wyborze manometru glicerynowego należy wziąć pod uwagę kilka czynników, takich jak maksymalne ciśnienie pracy, zakres pomiarowy, materiał budowy, klasa dokładności i wiele innych. Ważne jest również dobranie odpowiedniej średnicy złącza manometru, aby zapewnić jego odpowiednie dopasowanie do naczynia lub rurociągu.

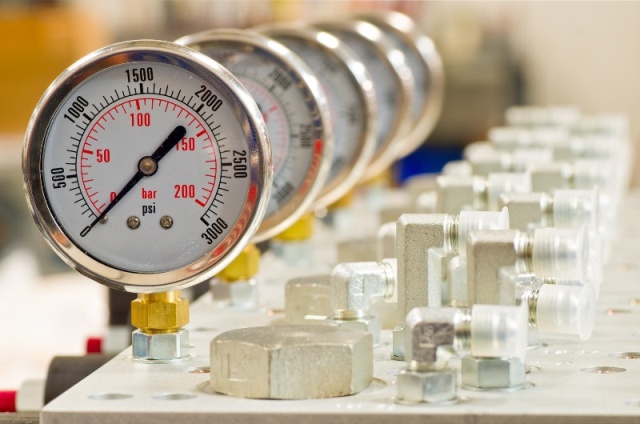

Budowa

Manometr glicerynowy składa się z rurki Bourdona, która jest połączona z naczyniem lub rurociągiem, zbiornika z gliceryną, wskazówki oraz skalą pomiarową. Rurka Bourdona zaczyna się prostą rurką i kończy zakrzywionym końcem. Gliceryna w zbiorniku zapewnia stały opór hydrauliczny dla rurki Bourdona i zapobiega drganiom wskazówki, co zwiększa dokładność pomiaru.

Montaż

Manometry glicerynowe są montowane bezpośrednio do rurociągów lub naczyń, do których pomiar ciśnienia jest niezbędny. Mogą być montowane na stałe lub w formie czasowej, zależnie od potrzeb.

Zastosowanie

Manometry glicerynowe są szeroko stosowane w różnych gałęziach przemysłu, w tym w przemyśle chemicznym, spożywczym, medycznym, energetycznym i wielu innych. Są one używane do pomiaru ciśnienia w rurach, naczyniach, beczkach, zbiornikach i wielu innych aplikacjach. Manometry glicerynowe mają zastosowanie przy urządzeniach, w których występuje duże nasilenie drgań. Gęsta gliceryna zabezpiecza wskazówkę przez drganiami przez co zminimalizowane zostaje ryzyko niewłaściwego wskazania.

Ciecz wypełniająca manometr – jakie ma atuty i gdzie używamy?

Optymalne dobieranie cieczy wypełniających do warunków pracy manometrów

Adaptacja cieczy wypełniających do specyficznych wymagań procesowych

W przemyśle pomiarowym dobór odpowiedniej cieczy wypełniającej w manometrach jest kluczowy dla dokładności pomiarów oraz ochrony urządzeń pomiarowych przed ekstremalnymi warunkami. Do najbardziej popularnych cieczy wypełniających należą mieszaniny wody z gliceryną oraz oleje silikonowe, które są wybierane na podstawie ich właściwości fizykochemicznych, idealnie komponujących się z wymaganiami specyficznych środowisk pracy.

Woda z gliceryną - uniwersalne rozwiązanie dla temperatur otoczenia

Mieszanka wody z gliceryną jest powszechnie stosowana ze względu na swoją uniwersalność i przystosowanie do typowych temperatur otoczenia. Jej fizyczne cechy gwarantują płynną pracę manometru i są nieinwazyjne dla wewnętrznego mechanizmu czujnika.

Olej silikonowy - wytrzymałość w ekstremalnych temperaturach

Dla zastosowań przemysłowych, w których urządzenia pomiarowe są wystawione na działanie bardzo wysokich temperatur przekraczających +60 °C, lub są eksploatowane w warunkach mrozowych poniżej -20 °C, olej silikonowy okazuje się być optymalnym wyborem. Jego wyjątkowa odporność termiczna zapewnia bezpieczeństwo i stabilność pomiarów nawet w najbardziej wymagających warunkach.

Zasada wypełniania obudów manometrów dla optymalnego funkcjonowania

Precyzyjne dawkowanie cieczy wypełniającej dla zapewnienia bezpieczeństwa i dokładności

W celu zapewnienia maksymalnej wydajności i niezawodności manometrów, konieczne jest strategiczne zarządzanie objętością cieczy wypełniającej ich obudowy. Dostosowując poziom wypełnienia do okoliczności operacyjnych, takich jak wilgotność i temperatura, można uniknąć potencjalnych problemów związanych z ekspansją medium w warunkach zmieniającego się otoczenia. Zasadnicze jest, aby pozostawić odpowiednio dużo przestrzeni na ekspansję cieczy, która może absorbować dodatkową wodę w przypadku wzrostu wilgotności lub temperatury.

Optymalne użytkowanie przestrzeni w obudowie manometru

Typowa praktyka wypełniania obudów manometrów zakłada zastosowanie od 80% do 90% dostępnej przestrzeni. To świadome ograniczenie poziomu wypełnienia ma na celu zabezpieczenie urządzenia przed przeciekami, które mogą wynikać z rozszerzalności cieczy w różnorodnych warunkach eksploatacji. Takie podejście nie tylko zapewnia bezpieczeństwo funkcjonowania manometru, ale również chroni integralność pomiarów, które mogłyby być zakłócone przez nadmierną presję wewnątrz obudowy.

Przewaga cieczy wypełniających w ochronie i dokładności manometrów

Ochrona komponentów i zwiększenie trwałości dzięki cieczy wypełniającej

Ciecz wypełniająca w manometrach pełni funkcję amortyzatora, tłumiąc skoki ciśnienia, wstrząsy oraz wibracje, które mogą wystąpić w trakcie pracy urządzenia. Ta kluczowa cecha nie tylko chroni delikatne mechanizmy manometru przed przyspieszonym zużyciem i potencjalnymi uszkodzeniami, ale także znacząco wydłuża jego żywotność. Odpowiednio dobrana ciecz zapobiega zmęczeniu elementów metalowych i zmniejsza ryzyko wystąpienia awarii, gwarantując większą niezawodność pomiarów.

Zapewnienie dokładności pomiarów pomimo wstrząsów i drgań

Stabilność odczytu ciśnienia jest krytycznym elementem, od którego zależy niezawodność całego procesu pomiarowego. Ciecz wypełniająca w manometrze ma nieocenione znaczenie w zapewnieniu czytelności wskazań, nawet w środowiskach z intensywnymi wibracjami. Bez takiego systemu tłumienia, wskazówka manometru mogłaby oscylować, dostarczając fałszywe dane zamiast stabilnego odczytu. W najbardziej ekstremalnych przypadkach rezonansu, wibracje mogłyby prowadzić do odchyleń wskazań w zakresie przekraczającym 180°, co znacznie utrudniałoby interpretację pomiarów.

Uniwersalność zastosowań manometrów wypełnionych cieczą

Manometry z cieczą wypełniającą są idealnym rozwiązaniem dla szerokiego wachlarza zastosowań przemysłowych, zwłaszcza tam, gdzie systemy narażone są na impulsy ciśnieniowe i wibracje. Ich wszechstronność czyni je nieodzownym narzędziem w takich procesach jak praca z maszynami hydraulicznymi, pneumatycznymi czy w warunkach działania sprężarek, gdzie dynamiczne zmiany ciśnienia są częste.

Manometry glicerynowe - oferta

Manometry glicerynowe stosuje się wszędzie tam gdzie występuje wysoka dynamika obciążenia ciśnienia i wibracje. Ze względu na zastosowanie i budowę, często nazywane są jako manometry hydrauliczne, cieczowe czy olejowe. Oferta Pneumat System obejmuje następujące typy manometrów:

manometry cieczowe metalowe z przyłączem dolnym

manometry hydrauliczne natablicowe, chromowane i polerowane

manometry cieczowe plastikowe z podwójną skalą, przyłącze dolne

manometry hydrauliczne ze stali nierdzewnej, przyłącze dolne

Manometry glicerynowe metalowe z przyłączem dolnym mają zastosowanie przy pracy z: gazami, płynami nisko i średnio lepkimi, niekrystalizującymi się mediami, które nie atakuja stopów miedzi. Klasa dokładności metalowych manometrów glicerynowych to 1,6 (dla średnic 63 mm), 1,0 (dla średnic 100 mm i 160 mm), a temperatura medium max 60ºC.

Manometry glicerynowe natablicowe, chromowane i polerowane – cechą charakterystyczną tej serii manometrów cieczowych jest wyposażenie w obudowę z tłoczonego mosiądzu oraz szyba z arylowanego szkła. Klasa dokładności manometru hydraulicznego to: 1,6 (dla średnic 63 mm) oraz 1,0 (dla średnic 100 mm i 160 mm).

Manometry glicerynowe plastikowe z podwójną skalą posiadają skalę dokładności 2,5. Obudowa tej serii manometrów hydraulicznych została wykonana z czarnego plastiku, a szyba z PMMA. Manometr hydrauliczny z tej grupy ma zastosowanie przy pracy z gazami, płynami nisko i średnio lepkimi, niekrystalizującymi się mediami, które nie atakują stopów miedzi.

Manometry glicerynowe ze stali nierdzewnej – cechą charakterystyczną tej serii jest obudowa z chromowanej stali. Manometr cieczowy nierdzewny odznacza się klasą dokładności: 1,6 (dla średnic 63 mm), 1,0 (dla średnic 100 mm).

Manometry glicerynowe z tych kategorii wykorzystuje się w instalacjach hydrauliki siłowej, pneumatyki siłowej i przemysłowej do pomiaru ciśnienia oleju, gazów czy innych cieczy.

Faq - Manometry glicerynowe - Najczęściej zadawane pytania

Wówczas należy użyć rurki syfonowej bądź kapilary, które będą nam służyły jako opcjonalny komponent chłodzący i tym samym zbijać temperaturę medium.

Manometry glicerynowe to manometry ciśnieniowe wypełnione gliceryną lub innym podobnym płynem, który pomaga tłumić wibracje i pulsacje, jednocześnie chroniąc mechanizm pomiarowy przed uszkodzeniami.

Gliceryna działa jako amortyzator dla wewnętrznych mechanizmów manometru, chroniąc je przed wstrząsami, pulsacjami i wibracjami, które mogłyby zakłócić pomiar lub uszkodzić urządzenie.

Są one powszechnie stosowane w przemyśle, gdzie maszyny i urządzenia generują pulsacje lub wibracje, takie jak pompy, sprężarki czy systemy hydrauliczne.

Sam płyn glicerynowy nie wpływa na dokładność pomiaru, ale pomaga zachować stałą dokładność w warunkach dynamicznych, tłumiąc wibracje.

Tak, zmiany temperatury mogą wpływać na lepkość gliceryny, co może wpłynąć na odpowiedź manometru. Dlatego niektóre manometry glicerynowe mają skompensowane temperaturowo skalowanie.

Manometry glicerynowe mają określone zakresy temperatur roboczych. Aby uniknąć uszkodzeń lub błędów pomiarowych, czy wyparowania gliceryny należy upewnić się, że manometr jest odpowiedni do temperatury medium.

Tak, każdy manometr ma określony maksymalny zakres ciśnienia, który można na nim mierzyć. Wykraczanie poza ten zakres może prowadzić do uszkodzeń lub niedokładnych pomiarów.

Główną zaletą jest ich zdolność do tłumienia wstrząsów i wibracji, co zapewnia dokładniejszy i łatwiejszy pomiar w trudnych warunkach oraz wydłuża żywotność urządzenia.

Często stosowane są stal nierdzewna, mosiądz oraz różne tworzywa sztuczne do produkcji korpusu, membrany i innych komponentów manometru.

Wielu producentów oferuje manometry glicerynowe wykonane z materiałów odpornych na korozję, ale ich odporność zależy od konkretnych materiałów użytych w produkcji oraz od rodzaju medium mierzonego.

Możliwe problemy to uszkodzenie uszczelek, wyciek gliceryny, zablokowanie ruchomych części przez skrystalizowaną glicerynę w niskich temperaturach lub błędy pomiarowe spowodowane przez zbyt gęstą glicerynę w wysokich temperaturach.

Regularne sprawdzanie szczelności, czyszczenie powierzchni manometru, kontrola czytelności skali oraz okresowe sprawdzenia dokładności pomiaru.

W niektórych modelach jest to możliwe, ale wymaga to specjalistycznych narzędzi i wiedzy. Zwykle jednak, gdy gliceryna wycieka lub ulega degradacji, zalecana jest wymiana całego manometru.

Inne płyny tłumiące, takie jak olej silikonowy, mogą być używane w zastępstwie gliceryny w zastosowaniach specjalistycznych. Ma większą wytrzymałość temperaturową niż gliceryna.

Chociaż gliceryna jest generalnie uważana za nietoksyczną, w przypadku wycieku powinno się unikać jej kontaktu z oczami i skórą. W razie kontaktu należy przemyć obszar dużą ilością wody.

Ważne specyfikacje to zakres ciśnienia, dokładność, wielkość, typ przyłącza, materiał korpusu oraz zakres temperatury pracy.

Dzięki ich odporności na wibracje i wstrząsy, manometry glicerynowe zapewniają dokładniejsze pomiary w dynamicznych środowiskach, takich jak te w przemyśle spożywczym i farmaceutycznym, gdzie dokładność i higiena są kluczowe.

W zależności od klasy dokładności, tolerancje mogą wynosić od ±0,5% do ±2% pełnej skali.

Kalibracja odbywa się za pomocą porównania odczytów z manometru wzorcowego o znanej dokładności. Wykorzystuje się również kalibratory ciśnieniowe oraz komory próżniowe w zastosowaniach o niskim ciśnieniu.

Do głównych przyczyn należą zmiany temperatury, degradacja uszczelek, starzenie się mechanizmu Bourdona oraz ewentualne bąbelki powietrza w glicerynie.

Opiekunem kategorii jest:

Agnieszka Florczak

Product Manager

E-mail: agnieszka.florczak@pneumat.com.pl

Biogram

Absolwentka Politechniki Wrocławskiej oraz Uniwersytetu Ekonomicznego we Wrocławiu. W firmie Pneumat. od 2015 roku. Doradza Klientom w zakresie doboru urządzeń pomiaru ciśnienia takich jak manometry/termometry/przetworniki.

Opiekunem kategorii jest:

Agnieszka Florczak

Product Manager

E-mail: agnieszka.florczak@pneumat.com.pl

Absolwentka Politechniki Wrocławskiej oraz Uniwersytetu Ekonomicznego we Wrocławiu. W firmie Pneumat. od 2015 roku. Doradza Klientom w zakresie doboru urządzeń pomiaru ciśnienia takich jak manometry/termometry/przetworniki.

Skontaktuj się z nami wybierając interesujący Cię region